一、我国采煤技术的现状

我国国有重点煤矿和国有地方煤矿的井工矿中煤炭的开采方法主要是长壁采煤法。依据煤层的赋存条件、经济能力和本身的技术水平采用综合机械化开采、综合机械化放顶煤开采、普通机械化开采、长壁炮采,以及对三角块段、边角块段和条带中采用短长壁或短壁机械化开采;而乡镇煤矿多数采用落后的早该淘汰的巷道式采煤法。

(一)综合机械化开采

综合机械化开采是在长壁回采工作面主要采煤工序上都实现了机械化的采煤方法,包括落煤用采煤机或刨煤机,顶底板支护用液压自移支架,运输用刮板输送机,运输顺槽上安设有破碎机、转载机、带式输送机(或刮板输送机)等。近水平、缓倾斜、倾斜煤层、厚度1.3~6米的煤层都可以使用综合机械化开采。可以实现沿走向开采,或俯斜向下,或仰斜向上开采,或伪倾斜开采。对于不能实行一次采全高的特厚煤层,可以根据具体条件实行倾斜分层或水平分层综合机械化开采。部分1.3米以下煤层也能实行综合机械化开采。

综合机械化采煤技术是一种高产高效的采煤技术,也有可能实现生产过程自动化。2004年,神华集团神东公司大柳塔矿(包括大柳塔和活鸡兔两个井)采用综合机械化采煤,在开采倾角为1~2度、厚度为5~7米煤层、回采工作面长度一般为220~250米、推进长度为2000~6000米的条件下创造了煤矿全年生产原煤2109.56万吨的好成绩;活鸡兔井综采队创造了月产原煤107.88万吨及日产原煤47900吨的好成绩;榆家梁矿(两个回采工作面)创造了单井全年生产原煤1480万吨,上湾矿创造了综采工作面年产原煤1075万吨的好成绩。

(二)综合机械化放顶煤开采

综合机械化放顶煤开采是在综合机械化开采的基础上在液压自移支架后部增加一部刮板输送机,采用放顶煤的工艺将液压支架顶梁与顶板之间的顶煤放进后部刮板输送机的一种采煤法。它比综合机械化一次采全高的开采方式一次采厚更大。对于厚度为6米以上适于综合机械化开采的煤层,可以采用倾斜分层进行综合机械化开采,也可以采用综合机械化放顶煤开采或综合机械化放顶煤分层开采。对于6~10米厚的煤层,在条件适宜的时候一般采用综合机械化放顶煤开采,它比采用综合机械化分层开采成本低。厚度为4.5米以上的软弱煤层,因工作面容易片帮,也多采用综合机械化放顶煤开采。

我国有一部分大于6米的煤层,因此对综合机械化放顶煤的开采工艺和设备研究较多,技术水平也较高。综合机械化放顶煤开采是一种高产、高效采煤技术,也有可能实现生产过程自动化。2004年,兖矿集团东滩煤矿采用综合机械化放顶煤开采缓倾斜厚8米左右的煤层创造了综合机械化放顶煤回采工作面年产原煤658.15万吨的好成绩。

(三)短壁机械化开采

对因地质构造的破坏和用长壁回采后剩下的不规则块段煤层的回采,过去一般采用打眼放炮的方法,手工劳动较多,效率较低。随着中国采煤机械化水平的提高,短壁开采机械逐渐研制成功,为机械化开采不规则块段煤层创造了条件。短壁开采机械包括连续采煤机(或掘进机)、行走式液压支架、连续运输成套设备等。

为了保护村庄而进行条带式开采时,各开采条带的宽度一般只有几十米宽,比一般的长壁回采工作面要窄,所以称为短长壁开采。它的开采技术和所使用的装备与长壁回采无异,只是为了更有利于截割落煤,可使用短机身采煤机。

(四)普通机械化开采

在长壁回采工作面中,采用采煤机落煤、刮板输送机运煤,对顶底板的支护采用单体液压支柱和金属铰接顶梁的是普通机械化采煤。采用单体液压支柱和铰接顶梁支护,支护的强度比采用液压自移支架支护要低;用回柱绞车在人工操作下撤柱放顶,不但速度慢,而且安全性也不如使用液压自移支架高。虽采煤工作面机械装备的投资较少,但回采工作面的整体效率较低。中国有一些矿井,由于地质构造复杂,煤层被切成不大的块段,不利于综合机械化采煤装备能力和效率的发挥,不如采用比较灵活的普通机械化采煤更方便。中国南方的很多煤矿都没能使用综合机械化采煤,即使用了也难于显示出综合机械化采煤的优越性。中国使用普通机械化采煤的回采工作面年产量,一般能达到单面年产原煤30万~50万吨的水平。2004年,山东济宁鹿洼煤矿和安徽恒源煤电公司的普通机械化采煤工作面生产原煤分别达到了75.128万吨和74.62万吨的好成绩。

(五)长壁炮采

长壁炮采是在长壁工作面上,采用打眼放炮落煤,人工装煤、刮板输送机运煤,用木支柱或金属摩擦支柱或能抗炮崩的单体液压支柱及铰接顶梁支护顶底板的采煤法。这种方法效率低、安全性较差,但设备投入少,人员素质要求不高,不规则的块段都可以用它来采。因此,绝大部分的中小煤矿、地质条件差的煤矿仍然在使用这种方法。

针对我国十分复杂的煤层赋存与地质条件,还有很多特殊的采煤法,如水力采煤、柔性掩护支架采煤法等,但在总产量中占的比例很小。

我国自20世纪70年代开始综合机械化采煤技术的研究和试验以来已取得了举世瞩目的成绩。以综合机械化采煤技术和综合机械化放顶煤采煤技术为核心的“采煤工程”被列为25项“20世纪中国重大工程技术成就”之一。国有重点煤矿条件适宜的矿井基本上都实现了机械化或综合机械化采煤,每年的综合机械化或机械化采煤产量的比重在不断增加,2004年国有重点煤矿实现机械化采煤的比例达到82.72%,其中综合机械化采煤程度达到71.81%。国有地方煤矿与乡镇煤矿,由于矿井规模、地质条件、投资能力等的限制,基本上分别处于半机械化或手工劳动的生产技术水平。全国煤矿采煤机械化程度仅为40%左右。

与大型国有企业相对比较先进的采煤工艺技术相比,中小乡镇煤矿的技术装备要落后得多。除少数地方正规煤矿采用现代机械化采煤方法外,多数中小乡镇煤矿仍采用落后的采煤方法,典型的有:①急倾斜特厚煤层多用高落式或斜坡落垛采煤法。②巷柱残采式采煤法。这种方法多用于缓倾斜薄煤层,巷道开挖后,在巷道两帮扩帮回采,人工装煤,人力运输,工作面无支护。③仓储式采煤法。这种方法多用于急倾斜薄、中厚和厚煤层。④房柱式掏洞子采煤法。这种方法多用于缓倾斜特厚煤层。落后采煤方法的特点有:①爆破落煤、人工装煤,好一点的用耙斗机装煤;②工作面多数无支护或少量木支护;③工人进采空区掏煤;④人力运输,少数矿用小溜子;⑤无完整通风系统,多数用局部通风机通风等。[2]显然,这种落后的采煤方式对搞好安全生产十分不利。

二、中国采煤技术与世界先进水平的差距

近年来,国有大中型煤矿依靠科技进步,积极推进高产高效矿井建设,涌现出了一批具有世界领先和一流水平的特大型矿井。如神华集团采用国际先进的一矿一面生产模式,将引进的先进技术装备和神东矿区煤炭资源优势相结合,主要技术经济指标创造了新的世界纪录。2004年全国被命名为高产高效矿井(露天)共177处,2005年被命名为高产高效矿井(露天)共197处。这些矿井的安全生产记录良好,与世界先进水平不相上下。

但是,从总体上说,我国国有重点煤矿的技术水平与世界先进水平的差距还不小,相应的安全状况也较差。当前,大中型煤炭企业技术结构存在的主要问题有:一是设备老化,超期服役设备多,体现新技术、提高劳动生产率的新设备不多。目前,重点煤矿在籍液压支架中,需更新报废的所占的比例为36.6%。在籍采煤机,需更新报废的所占的比例为41.4%;在籍刮板运输机需更新报废的所占的比例为26.4%。二是主要设备技术性能低。目前,国内使用的采煤机绝大部分是液压牵引采煤机,技术性能低,不能满足煤矿高效生产需要,急需在性能参数上有较大的提高。电力牵引采煤机在我国大中型煤矿的使用率极低;液压支架控制系统性能低,液压支架移动速度慢,不能满足煤矿高效集约化生产的要求;作为综采的关键设备工作面刮板输送机在总体水平上比国外落后10年左右,耐久性差、可靠性低,事故率高。

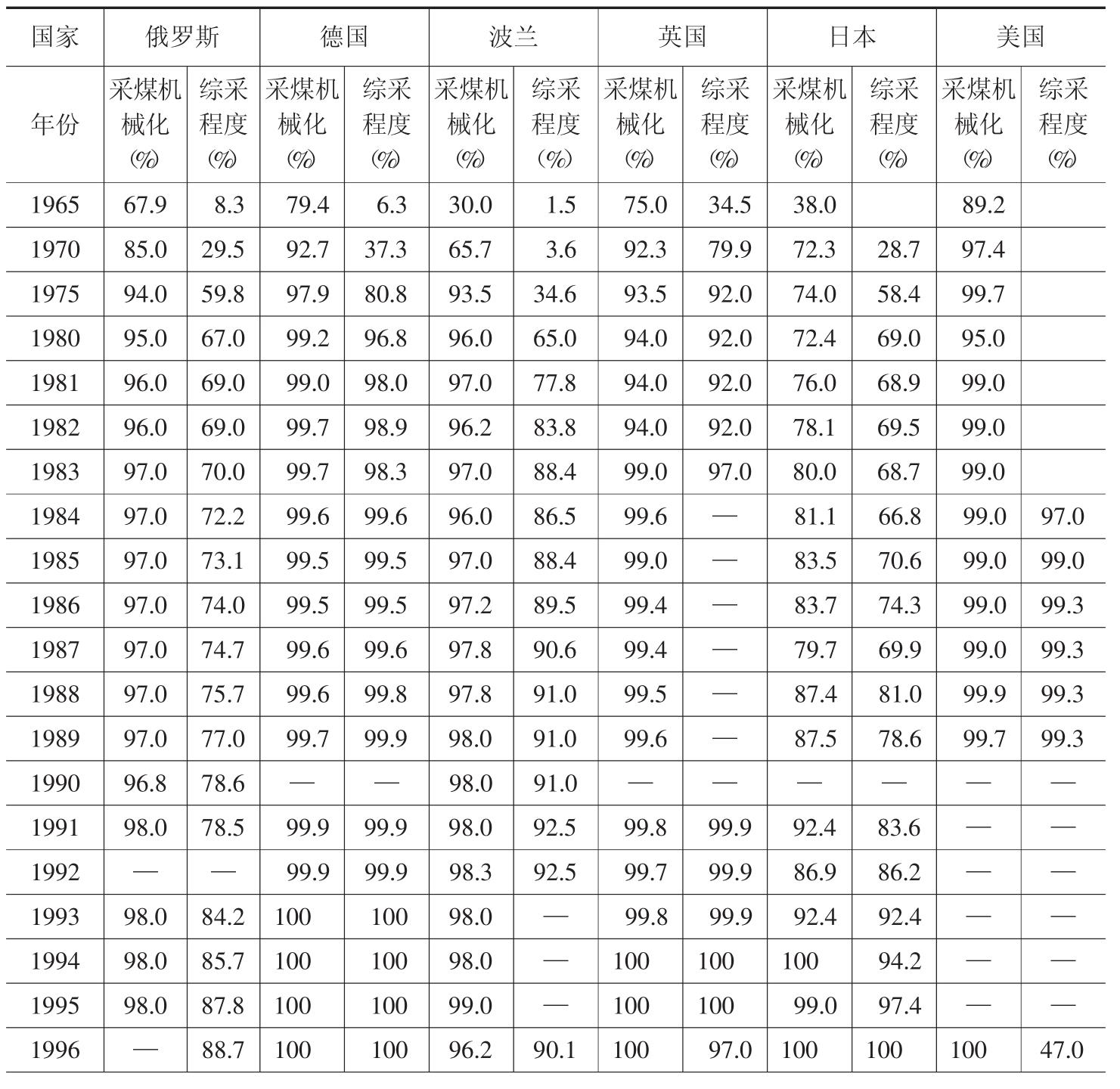

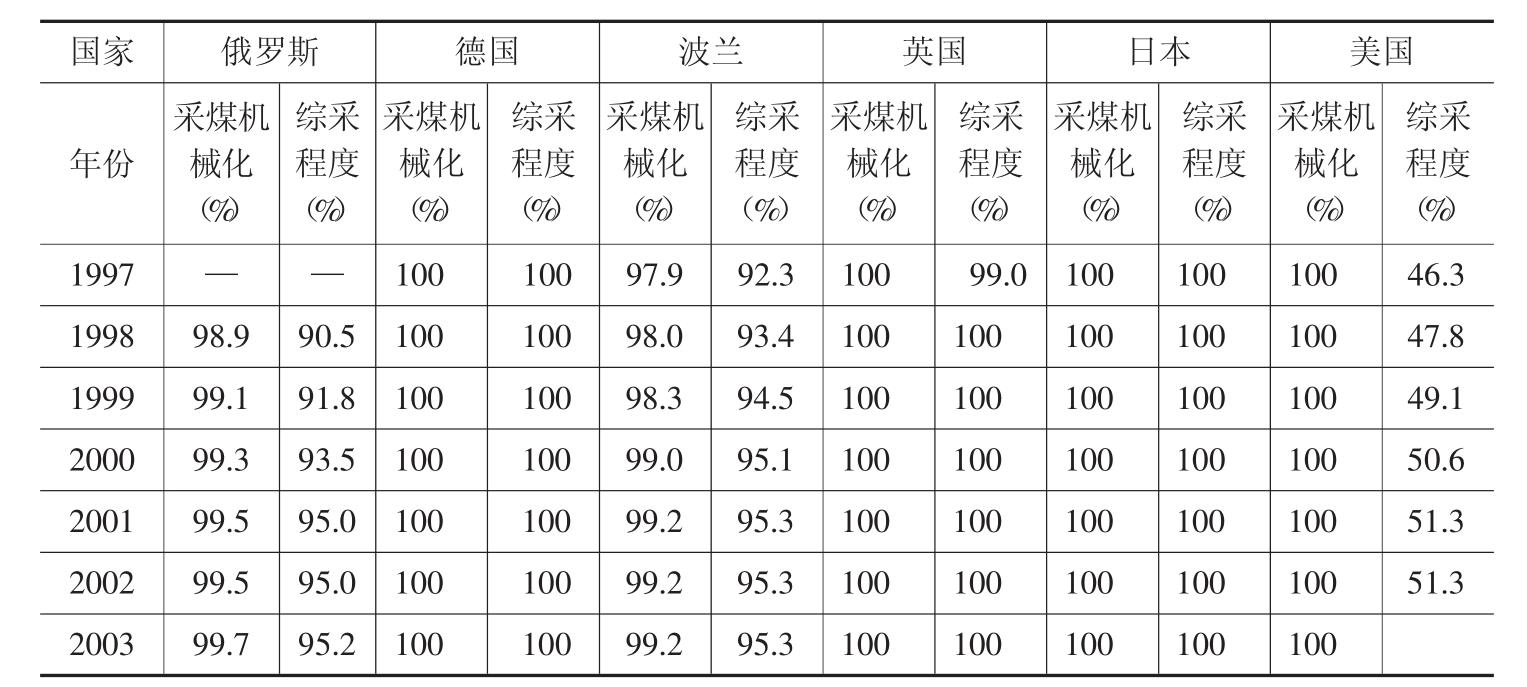

表8-4中的数据显示,一些主要产煤国家采煤机械化和综采机械化的程度自20世纪80年代以来达到较高的水平,甚至高达100%。今后,国有大型煤矿企业需要进一步依靠科技进步,走大型化、集中化、系统化和自动化道路,提高产煤效率,进一步降低百万吨死亡率和百万工时死亡率。对于煤炭产业的技术结构调整,要做到:一是提高采掘机械化程度,减少采掘工作面个数,大中型煤炭企业应该根据自身条件和所在区域的地质结构特点实施采煤工艺改造,发展高效综合机械化采煤;二是促进采掘机械化装备水平升级,对超期服役的采掘机械化装备进行替代改造,提高设备的新度系数;三是在高效安全矿井建设方面有所突破;四是提高大型矿井的技术进步贡献率,体现出科技进步在煤炭企业生产经营中的作用。

表8-4 世界主要产煤国家采煤机械化程度

续表

注:俄罗斯1991年以前为前苏联的数据,德国1992年前为前西德的数据。

资料来源:中国煤炭工业协会编:《中国煤炭工业统计资料汇编(1949~2004)》,煤炭工业出版社,2006年版,第741~742页。

三、中国改进采煤技术的努力

(一)大中型煤矿采煤技术的前进方向

从1992年开始,原煤炭工业部根据国内外煤炭工业的形势和我国煤矿现代化建设的需要,作出了在全国煤炭行业建设高产高效矿井的决定,要求从根本上改变煤炭行业长期存在的用人多、效率低、效益差、安全状况不好的局面。建设高产高效矿井在我国推行已有10多年的历史,至今仍是我国大中型煤矿采煤技术的前进方向。

矿井高产高效开采模式就是在一定的自然资源条件和一定的开采风险下,矿井开采依靠先进的开采技术,合理确定工作面采煤工艺与采煤方法、开采部署及其优化配置的方式。推进矿井高产高效开采模式包括以下几方面的内容:提高工作面单产;简化生产系统;提高辅助运输效率、发展掘进机械化、强化管理。根据我国推行高产高效矿井10多年的实践,主要的成功经验有:①根据不同的煤层赋存条件,采用与之相适应的采煤方法与工艺;②采用新技术,不断完善设备配置,提高装备水平;③坚持合理集中生产,优化巷道布置,进一步简化生产系统和生产环节;④加强运输环节改造,实现运输系统高效可靠运行;⑤改革采掘比例关系,实现采掘接续均衡生产;⑥改革劳动组织,强化生产管理;⑦强化技术培训,提高队伍素质;⑧根据市场需求变化,调整产品结构和产量;⑨优化劳动组合,精简一线人员;⑩发展非煤产业,合理分流人员。可见,采煤工作面是高产高效矿井的核心,合理集中生产是高产高效矿井的关键,改造生产环节是高产高效矿井的基础,外部运输系统是高产高效矿井的前提,减人提效是高产高效矿井的目的,而科技进步是高产高效矿井的保证。[3]

我国地域分布的广泛性、地质条件的复杂性,以及生产力水平的巨大差异性等决定了今后我国煤矿高产高效矿井建设模式的多样性。为便于分类指导,今后,高产高效开采模式建设应按工作面配置方式、采煤方法、工艺类别、生产线类型及矿井生产能力来确定。

(1)工作面配置方式包括:一矿一面、一层一面、一翼一面、一矿两面及一矿多面共5种方式。

(2)采煤方法包括:薄及中厚煤层单一长壁、厚煤层倾斜分层长壁、厚煤层一次采全厚大采高长壁、厚煤层放顶煤长壁4种。

(3)工艺类别包括:综采、普采、炮采,以综采为主。

(4)生产线类型包括:单一型、交替型、并联型、串并联型4种。

(5)矿井生产能力包括:中型、大型、特大型3种。

它们之间的合理组合,构成了多种多样的不同层次、不同档次、不同水平的矿井高产高效开采模式。

“一矿一面单一型”开采模式占用设备少、用人少、系统最为简单、生产高度集中,但抗灾变风险大,且对矿井的管理水平和人员素质要求高,以保证矿井生产的高可靠性和工作面接替与搬家的快速度。另外,这种模式能适应不同工艺方式和不同井型的矿井,但对煤层赋存条件要求严格,否则难以保证矿井持续高产稳定。美国、澳大利亚等先进采煤国家的矿井大多属于此种类别。随着矿井技术装备水平、管理水平和人员素质的不断提高,以高可靠性为基础的“一矿一面单一型”开采模式是矿井高产高效的发展方向。

“一矿一面交替型”开采模式与“一矿一面单一型”开采模式相比,提高了矿井生产系统的可靠性和矿井抗灾变能力,风险性减少,但占用设备较多,系统的能力利用率较低。同样其对煤层赋存条件要求较高,能适应不同工艺方式和不同井型的矿井。随着抗灾变技术的不断提高,生产风险的日益减少,“一矿一面交替型”必然过渡到“一矿一面单一型”开采模式。

“一矿二面单一型”开采模式与“一矿一面单一型”开采模式相比,由于都属于“单一型”,故占用设备少,系统能力利用率较高,矿井生产高度集中,风险较大,对矿井生产的可靠性要求高,但由于多了一个工作面,两个工作面配采灵活,对煤层赋存条件的适应性较强,使得此种模式能保证矿井生产的持续性。一般适用于管理水平高的现代化特大型或大型矿井。

“一矿二面并联型”开采模式与“一矿二面单一型”开采模式相比,矿井生产的可靠性提高了,抗风险能力增强了,但占用设备较多,系统能力利用率较低,矿井生产集中化程度较低。同样,其工作面接替灵活,对煤层条件的适应性较强,可用于井型不同的矿井。

“一矿多面单一型”与“一矿二面单一型”相比,矿井生产的持续性较好,对煤层条件的适应性较强,主要适用于以普采、炮采工艺为主的大、中型矿井。

“一矿多面并联型”与“一矿二面并联型”相比,矿井生产的应变能力较强,对煤层条件的适应性较强,但设备和系统的能力利用率较低,集中生产程度低。

“一矿多面串并联型”介于“一矿多面单一型”和“一矿多面并联型”之间,矿井生产可靠性较高,抗风险能力较强,设备利用率较高。

由于我国目前矿井技术装备水平、人员素质、管理水平都较低,使得矿井生产可靠性不高,矿井抗灾害能力及技术水平低,风险较大,故“一矿多面并联型”开采模式较多。随着科学技术的不断进步,“一矿多面并联型”必然过渡到“一矿多面单一型”,并向“一矿二面单一型”或“一矿一面单一型”发展。从长远看,矿井高产高效将根据不同煤层条件趋于几种类型。对于煤层储量丰富、开采条件优越的矿区矿井,应与世界先进水平接轨,建设“一矿一面单一型”或“一矿二面单一型”综采特大型高产高效矿井;对于煤层稳定、储量丰富、开采条件较好的矿区矿井,要以综采为主,建设“一矿二面”并联型或单一型高产高效矿井;对于煤层开采条件较差的矿区矿井,要以普采为主,建设“一矿二面单一型”或“一矿多面单一型”高产高效矿井。

总之,矿井高产高效开采模式的选择是建立在煤层地质条件开采工艺性综合评价、采煤方法与采煤工艺的合理选择、工作面单产的可靠预测、工作面数目合理配置、主运输系统有效性的综合分析等基础上确定的。

(二)小型煤矿采煤技术革新

国家安全监管总局、国家煤矿安监局在《关于在小煤矿推行专用回风井、壁式采煤方法和支护方式改革的通知》(安监总煤行[2007]216号)中指出:当前,多数小煤矿没有专用回风井,利用回风井行人,致使矿井通风系统不稳定,且发生瓦斯和火灾等事故后可能引起事故扩大,也不利于应急救援工作;一些小煤矿以掘代采,乱采滥挖,随意布置采掘作业地点,甚至无风微风作业,井下通风系统混乱,导致瓦斯事故多发;不少小煤矿采用木支护,支护的稳定性和可靠性较差,造成顶板事故居高不下。因此,抓好“三推行”工作,是加强小煤矿通风系统管理和支护管理的关键环节,是遏制小煤矿瓦斯和顶板事故的重要举措,对提升小煤矿的安全保障能力具有重要意义。

第一,逐步推行专用回风井。①高瓦斯和有煤与瓦斯突出危险的小煤矿应推行布置专用回风井(同时具备特殊情况下的人员升井功能),确保矿井通风系统稳定和人员在新鲜风流中通行。②新核准或批准的新建、改扩建、资源整合矿井中的高瓦斯和有煤与瓦斯突出危险的矿井必须布置专用回风井。

第二,强制推行壁式采煤方法。①小煤矿必须采用壁式采煤方法,采煤工作面必须形成全风压通风系统,至少保持两个畅通的安全出口,一个通到进风巷道,另一个通到回风巷道。②新建、改扩建和资源整合矿井尚未批准建设的,要按照采用壁式采煤方法进行设计并审批;已经审批同意建设或已开工的新建、改扩建和资源整合矿井未采用壁式采煤方法的,必须重新修改设计,并按照采用壁式采煤方法进行施工;地质条件适宜的新建矿井应采用机械化开采,有条件的应采用综合机械化开采。③目前仍未采用壁式采煤方法的生产矿井要制定切实可行的整改方案,抓紧进行技术改造,并且必须在2009年底以前实现壁式开采。

第三,积极推行支护方式改革。①小煤矿应当积极推行支护方式改革,巷道应推广使用锚杆、锚喷、锚网、锚索、砌碹或金属支架等支护;采煤工作面应采用单体液压支柱、悬移顶梁液压支架或综采液压支架等稳定性和可靠性较高的支护。②新建矿井的巷道禁止采用木支护,采煤工作面禁止采用木支护和金属摩擦支柱支护;新开工的改扩建和资源整合矿井的采煤工作面禁止采用木支护,并且必须在2009年底之前淘汰金属摩擦支柱支护。③采煤工作面采用木支护的生产矿井,要抓紧进行整改,并且必须在2008年底之前淘汰木支护。

[1]郑行周、范维唐、钱鸣高:《机械化采煤与非机械化采煤死亡率的分解计算》,《煤炭学报》,2003年第5期,第505~508页。

[2]樊运策:《我国中小煤矿技术改造与采煤方法改革的途径》,《中国煤炭工业可持续发展的新型工业化之路——高效、安全、洁净、结构优化》,煤炭工业出版社,2004年版。

[3]张东升、徐金海:《矿井高产高效开采模式及新技术》,中国矿业大学出版社,2003年版。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。