2.1.2 现代造船模式的内涵及其概念形成的背景

2.1.2.1 造船模式的两大类别及其特征

上述四种造船模式虽在不同的历史阶段中形成,且有其不同的特点,但深入对其分析,这四种模式实际上可分为有本质差异的两大类别。

1)系统导向型造船模式——传统造船模式

这是指上述四种模式的前两种。尽管这两种模式有较大差异,后一种模式虽然按船体结构划分区域进行分段建造,由此提供了分段的预舾装。但从组织造船生产的总体看,船体建造仍作为一个相对于轮机、电气等专业独立的生产作业系统和部门,按其各自专业系统,由专业工种组织生产。所以,这两种模式仍属同一类型,只不过后者是前一种模式的继承和发展。

系统导向型的传统造船模式实质上就是按功能/系统对产品作业任务进行分解和组合,并按船、机、电专业划分的工艺阶段,再细分为各个工艺项目作为船舶建造过程中的一个工艺环节,以工艺过程形式组织生产的一种造船模式。我国造船在有组织推进造船模式转变以前就长期采用这种模式。

2)产品导向型造船模式——现代造船模式

这是指上述四种模式的后两种。这两种模式同样存在较大差异,但均具有按产品划分作业区域,分阶段地把区域内的作业任务按其类型以生产作业包形式组织生产的共同特征。这两种模式的后一种仅是在前一种模式上强化了船体建造、舾装、涂装三类作业的相互结合。因此,这两种模式属于同一类型。

产品导向型的现代造船模式实质上就是从船体建造、舾装、涂装一体化角度按区域对产品作业任务进行分解和组合,并按区域划分各类作业任务,形成船体以分段、舾装以托盘(或单元、模块)作为组织生产的基本作业单元,进行船舶建造的一种造船模式。这就是我国推进造船模式转变所要实现的目标模式。

上述截然不同的两类造船模式,不仅在组织造船生产的基本原则和基本方式上完全不同,而且在设计方式、生产方式和管理方式,以及船厂性质等方面也完全不同,其特征与差异可简要归纳如表2.1-1所列。

表2.1-1 两类不同造船模式特征的比较

通过以上两类模式的对比,可以看出,现代造船模式的主要特征是把传统造船按功能/系统/专业的设计、生产、管理方式改变为按区域/阶段/类型的设计、生产、管理方式,又把传统造船的全能厂性质改变为总装厂性质。现代造船模式是一种以“块”(区域)代“条”(系统)的造船模式,又是把“块”作为船舶建造过程中的一个“产品”(中间产品),进行合理的空间分道、时间有序的船体建造、舾装、涂装同步作业。因此,这种模式已成为现代造船行之有效的造船模式。

2.1.2.2 现代造船模式的内涵

1995年,我国船舶行业有组织地在骨干造船企业推进造船转模就要求推进建立这种造船模式。其时,为统一对现代造船模式的理解,将其定义为:“以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道,时间上有序,实现设计、生产、管理一体化,均衡、连续地总装造船。”按其内涵就明确指出:

(1)建立现代造船模式的理论基础是应用统筹优化理论和成组技术原理。

(2)现代造船模式体现以中间产品为导向,均衡、连续地总装造船。

(3)现代造船模式体现按区域组织生产,壳、舾、涂按各自作业阶段在空间上分道,时间上有序进行作业,实质上也就是壳舾涂一体化作业。

(4)在数字信息技术的支持下实现造船设计、生产、管理一体化。

2004年11月,原国防科工委“关于加快建立现代造船模式的指导意见”又进一步阐述了现代造船模式的内涵:“现代造船模式是以中间产品组织生产为基本特征的总装造船模式,主要由统筹优化的造船理念、面向生产的设计技术、均衡连续的作业流程、严密精细的工程管理和高效合理的生产组织等基本要素构成。”这是把1995年我国有组织推进造船转模对现代造船模式所下定义高度浓缩,扼要反映现代造船模式的本质:一是以中间产品为特征的组织生产,二是具有总装造船的特征。因此,1995年与2004年我国对现代造船模式的二次释义并没有本质上的变化与差异。

2.1.2.3 建立现代造船模式的背景

1)推行生产设计的需要

我国早在20世纪70年代末就从日本引入生产设计的概念。当初仅理解生产设计是便于组织造船生产的一门设计技术。为推行生产设计,1983年11月原船舶总公司正式把生产设计纳入船舶设计范畴并将船舶设计阶段划分为初步设计、详细设计、生产设计三个阶段,随即成立造船生产设计指导组进行有组织的推广。但是鉴于从日本引入的生产设计技术实质上是紧密结合船厂生产实际,应用成组技术原理和统筹优化理论按施工划分的作业区域/阶段/类型进行规划组织生产作业的设计过程,其前提应满足壳舾涂按区域/阶段/类型的施工作业条件,这就涉及推广这门技术必须改革船厂长期沿用系统导向型的传统造船模式。

1988年,原船舶总公司总经理胡传治的题词“积极推行生产设计,促进船厂管理改革”可视为认识推行生产设计必将涉及造船转模的开始。直到1992年经造船生产设计指导组对推广这门技术的认识过程作了全面总结,认为生产设计不能狭义理解为设计技术,而应从广义上理解为造船生产的工程技术,该技术有六大特点:

(1)用统筹协调的优化原理和作业分析的相似原理指导设计和建造。

(2)设计和建造方法应从系统过渡到区域造船。

(3)应适应推行定置管理。

(4)实行设计和建造中的成本、质量和周期的控制。

(5)推行设计和管理工作的计算机化和标准化,组织生产的编码化,现场管理的托盘化。

(6)推行设计、生产、管理一体化和在壳舾涂一体化基础上实行技术一级管理。

鉴于要全面推行生产设计就迫切需要彻底改革我国传统的造船设计方式、生产方式以及管理方式的认识,船舶工业于1995年有组织启动骨干船厂推进造船模式的转变。转模的实践表明,推行生产设计促进了造船转模,而深入转模又促进了生产设计的全面推广与进一步深化。

2)转模是缩短造船周期的有效举措

20世纪80年代原船舶总公司的年造船产量一直徘徊于60万~80万DWT,一个万吨级船台年平均只能建造1.2艘船。我国造船进入国际船舶市场迫切需要缩短造船周期。

为缩短造船周期,提高造船产量,原船舶总公司曾于1990年、1995年先后召开两次“缩短造船周期工作会议”。第二次缩短造船周期会议明确指出缩短造船周期的唯一、有效举措是推进转模,建立现代造船模式。

3)科研成果指导转模

为推动我国造船转模,以进一步缩短造船周期,提高造船总量,我国曾组织相关课题的研究,以期用科学的理论指导转模。其中尤为主要的有原船舶总公司于1992年下达“转换造船生产管理模式研究”课题。课题研究参照了日本现代造船管理模式,提出建立我国造船生产管理建模思路及其目标模式。其主要成果有:

(1)建立我国造船生产管理模式的思路。

—在船舶建造中,应采用壳舾涂一体化的区域造船法。其核心是通过统筹优化“中间产品”导向型工程分解原理(按作业区域/阶段/类型)确定组成船舶最终产品的各级各类中间产品和安排船舶建造的壳舾涂一体化作业流程,并以此作为布置船厂设施、设备和作业区域,以及确定企业组织机构和生产劳动组织形式的依据。

—在船舶设计中,应满足壳舾涂一体化区域造船法的要求,体现设计、工艺、管理的一体化。要求船舶设计一开始就以“两个面向”为出发点,既面向船东对船舶的功能要求,又面向船厂对船舶的可制造性,保证建造质量和降低生产成本等生产方面的要求。船舶的设计与建造都必须以工程管理部门编制的船舶建造方针与施工要领为工作的重要依据之一。

—在对整个造船生产系统的管理中,应实施一体化按区域进行综合性的工程管理。那就是以计划管理、资材管理、质量管理、成本管理,并结合安全管理等,实现船舶建造质量、建造成本和建造周期的最优化控制。

—在生产组织的设置上,应按作业区域/阶段/类型实行定产品、定指标、定人员、定设备、定场地,以“中间产品”专业化生产的混合工种和一专多能的技能工种的生产组织形式。

(2)一体化造船生产管理的目标模式。

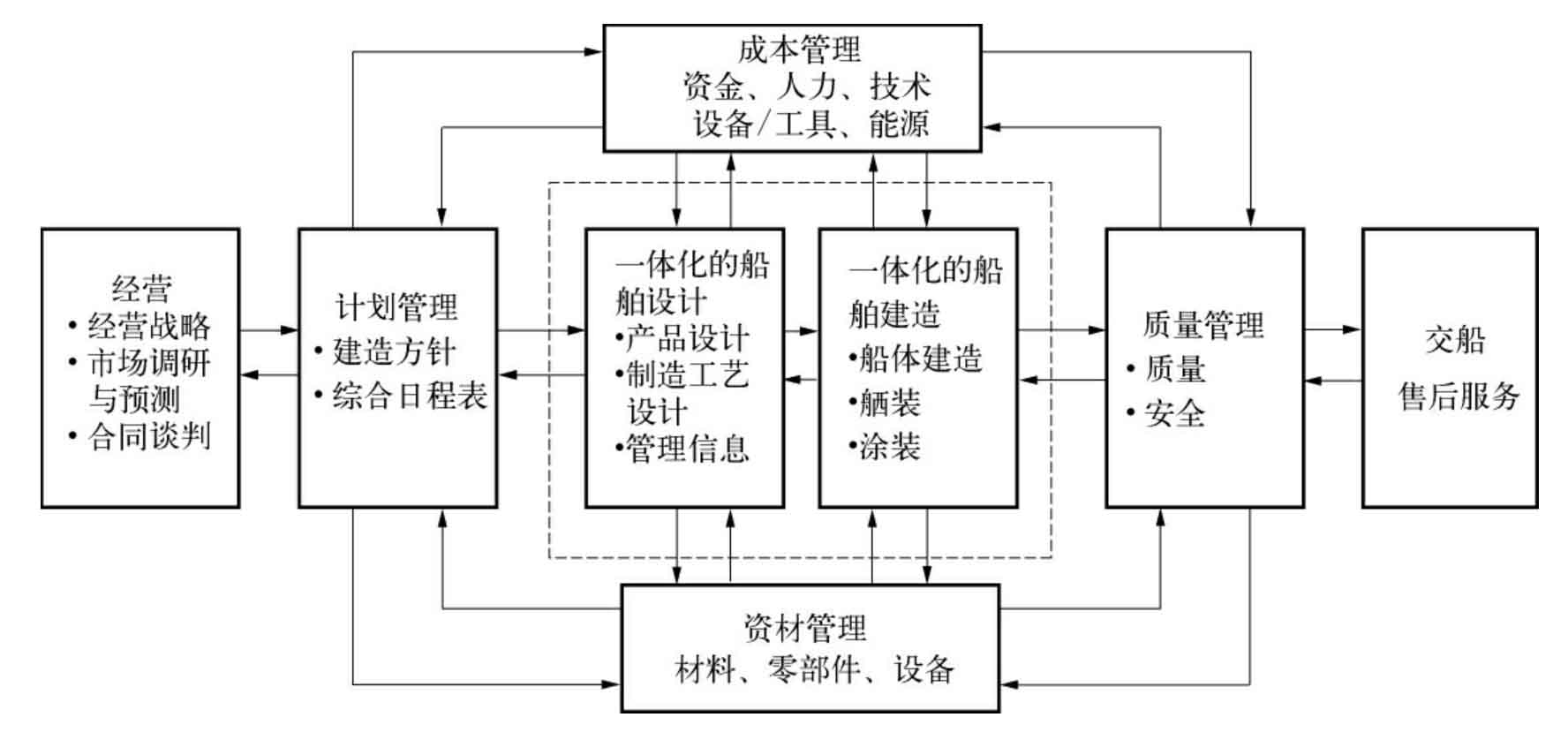

根据上述管理模式的思路,一体化造船生产管理模式可理解为:从质量、成本、效率最优出发,调整现有船厂“大而全”的生产结构,以实现并满足壳舾涂一体化总装造船为目标,按作业区域/阶段/类型实行定产品、定指标、定人员、定设备、定场地组织造船生产,既体现设计、工艺、管理为一体,又体现计划、资材、质量、成本和安全等可控的造船生产管理模式(如图2.1-1所示)。

图2.1-1 一体化造船生产管理模式

上述研究成果加深了人们对现代造船模式的理解和认识,这为启动1995年我国有组织推进造船转模奠定了理论基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。