线阵CCD和面阵CCD各自有其特点,在应用中各有侧重,但总的来说,CCD的应用领域非常广泛,涉及航空航天、遥感、卫星侦察、天文观测、通信、交通、机械、电子、计算机、机器人视觉、新闻、广播、金融、医疗、出版、印刷、纺织、医学、食品、照相、文教、公安、保卫、家电、旅游等许多领域。其典型的应用场合如小型化黑白、彩色摄像,传真通信,光学字符识别,工业检测与自动控制等。

4.3.1 线阵CCD应用举例

不同特性的线阵CCD有不同的应用。常用的典型线阵CCD中,用于尺寸测量的有:①二相线阵TCD1206UD,它具有驱动简单、灵敏度高、光谱响应范围宽、温度特性好等特点;②二相线阵TCD1500C,它的精度比TCD1206UD高1倍;③二相线阵TCD1703C,它的数据输出率是TCD1500C的2倍。用于光谱探测的线阵CCD具有光谱响应范围宽、动态范围大、噪声低、暗电流小、灵敏度高、像敏单元均匀性好等特点,常用的有RL1024SB、RL2048DKQ、TCD1208AP。用于高速检测的有IL-C3、IT-C5、RL-D系列高速线阵CCD等。用于彩色图像采集的有TCD2000P、TCD2551D、TCD2901D等。

1.微小尺寸的检测

1)工作原理

用CCD可以进行微小尺寸(10μm~500μm)如细丝直径、狭缝宽度、微小位移、微小孔尺寸等的检测,其工作原理及系统结构如图4-11所示。

首先用一束氦氖激光通过透镜照射到细丝上,当满足远场条件(L≫d2/λ)时,根据夫琅和费衍射公式可得到

d=Kλ/sinθ (4-12)

式中:d为细丝直径;K为暗纹周期,K=±(1,2,3,…);λ为激光波长;θ为被测细丝到第K级暗纹的连线与光线主轴的夹角。

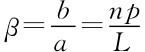

当θ很小,即L足够大时,sinθ≈tanθ=XK/L,代入式(4-12)得

式中:L为被测细丝到CCD光敏面的距离;XK为第K级暗纹到光轴的距离;S为暗纹周期。

由式(4-13)可见,测细丝直径d可转化为用CCD测S。

2)误差分析

由式(4-13)可得待测量d的误差项为

图4-11 用CCD进行微小尺寸检测原理

由于激光波长误差Δλ很小,可忽略不计,故有

例如,当氦氖激光λ=632.8nm,L=(1 000±0.5)mm,d=500μm时,根椐式(4-13),有

如CCD的单个像素尺寸为(13±1)μm,则

于是可得到测量误差

可见,丝越细,测量精度越高(d越小,S越大),甚至可达到Δd=10-2μm。

3)暗纹周期S的测量方法

CCD接收明暗条纹的光强分布如图4-12所示。计算暗纹周期S大小的流程如图4-13所示。CCD输出的信号经放大器A放大,再经峰值保持电路PH、采样保持电路S/H以及模/数转换电路处理,最后进入计算机实现数据处理。判断并确定两暗纹之间的像素数ns,则暗纹周期S=ns·p(p为图像传感器的像素中心距),代入式(4-13)即可得到d。

图4-12 CCD接收明暗条纹的光强

图4-13 CCD暗条纹周期计算流程

2.小尺寸的检测

小尺寸的检测是指待测物体的尺寸可与光电器件尺寸相比拟时的尺寸检测,如钢珠直径、小轴承内外径、小轴径、孔径、小玻璃管直径,以及小位移、机械振动幅度的检测等。

1)工作原理

对于小尺寸的检测不能再利用衍射原理,而需要应用透镜的放大原理。检测系统如图4-14所示:长度为L的物体遮挡了光线,通过透镜放大作用,阴影投射到CCD上。

图4-14 用CCD进行小尺寸测量的原理

根据透镜的成像公式 及放大倍率的定义

及放大倍率的定义 ,可得到物长L的表达式

,可得到物长L的表达式

式中:f为透镜焦距;a为物距;b为像距;β为放大倍率;n为被物体遮住的像素数;p为像素间距。

2)信号处理

CCD中被物体遮住和受到光照部分的光敏单元输出有着显著区别,可以把它们的输出看成“0”、“1”信号。通过对输出为“0”的信号进行计数,即可测出物体的宽度。这就是信号的二值化处理。

实际应用时,在物像边缘明暗交界处的光强度是连续变化的,而不是理想的阶跃跳变。解决这一问题有两种方法可用:比较整形法和微分法。

(1)比较整形法 比较整形法又称阈值法,其基本原理是将CCD信号进行低通滤波后,与参考电平进行比较,从而得到“0”、“1”信号。其原理和波形如图4-15所示。对输出的低脉冲“0”进行计数,得到的结果就是np。阈值法又可分为固定阈值法和浮动阈值法。

固定阈值法的原理如图4-16所示。将CCD输出的视频信号送入电压比较器的同相输入端,比较器的反相输入端加上可调的电平就构成了固定阈值二值化电路。当CCD视频信号电压的幅度稍大于阈值电压(电压比较器的反相输入端电压)时,电压比较器输出高电平(为数字信号“1”);当CCD视频信号小于或等于阈值电压时,电压比较器输出低电平(为数字信号“0”)。CCD视频信号经电压比较器后输出的是二值化方波信号U0。调节阈值电压,方波脉冲的前、后沿将发生移动,脉冲宽度将发生变化。当CCD视频信号输出含有被测物体直径的信息时,可以通过适当调节阈值电压,获得方波脉冲宽度与被测物体直径之间的精确关系。这种方法常用于CCD测径仪中。固定阈值法要求阈值电压稳定、光源稳定、驱动脉冲稳定,对系统的要求较高。浮动阈值法可以克服这些缺点。

浮动阈值法的原理如图4-17所示。在测量中,电压比较器的阈值电压随测量系统的光源或CCD输出视频信号的幅值浮动。这样,当光源强度变化引起CCD输出视频信号起伏变化时,可以通过电路将光源起伏或CCD视频信号的变化反馈到阈值上,使阈值电位U0跟着变化,从而使方波脉冲宽度基本不变。

图4-15 阈值法原理和波形

图4-16 固定阈值法原理图

图4-17 浮动阈值法原理

(2)微分法 因为在被测对象的边沿处输出脉冲的幅度具有最大变化率,因此,若对低通滤波信号进行微分处理,则得到的微分脉冲峰值点坐标即为物像的边沿点。用这两个微分脉冲峰值点作为计数器的控制信号,在两个峰值点间对计数脉冲计数,即可测出物体宽度。图4-18是微分法的流程图。

图4-18 微分法流程图

结合图4-19,采用微分法实现CCD信号处理的原理如下所述。

(1)CCD视频输出的调幅脉冲信号经采样保持电路或低通滤波后变成连续的视频信号(第一条波形),该连续的视频信号经过微分电路Ⅰ微分,它的输出是视频信号的变化率。信号电压的最大值对应于视频信号边界过渡区变化率最大的点(A点、A′点)。

(2)微分电路Ⅰ输出的视频信号,其下降沿产生一个负脉冲,上升沿产生一个正脉冲(第二条波)。该信号经取绝对值电路,获得同极性的脉冲信号(第三条波形)。信号的幅值点对应于边界特征点。

(3)将同极性的脉冲信号送入微分电路Ⅱ再次微分,获得对应绝对值最大处的过零信号(第四条波形)。

(4)过零信号再经过零触发器,输出两个下降沿对应于过零点的脉冲信号(第五条波形)。用这两个信号的下降沿去触发一个触发器,便可获得视频信号起始和终止边界特征的方波脉冲及二值化信号(第六条波形)。其脉冲宽度为图像AA′间的宽度。

图4-19 微分法输出电压信号

整个过程可由硬件电路完成,也可由数字信号处理软件完成。

3.大尺寸或高精度工件检测

对于大尺寸工件或测量精度要求高的工件,可采用“双眼”系统检测物体的两个边沿视场。这样,可用较低位数的传感器达到较高的测量精度。

对于图4-20所示的检测系统,公称尺寸为L0的结构的测量误差为

式中:LL、LR分别为左侧和右侧的测量误差;β为透镜的放大系数;p为像素中心距。

图4-20 用CCD进行大尺寸检测的原理

测量误差LL(或LR)越大,则每个像元代表的实际尺寸也越大,精度就差。结构的尺寸分辨率可表达为R=p/β,于是误差可表达为LL=LR=nR。若缩小视场(如只测LL和LR),则p不变,β变大,R变小,误差也变小,测量精度得到提高。

在此基础上,如果考虑钢板水平偏转角度θ,则可首先用CCD3测出b,然后计算θ,有

于是钢板宽度为

L=(L0+LL+LR)cosθ (4-22)

4.3.2 面阵CCD应用举例

典型面阵CCD有场转移型(如DL32、TCD5130AC)、隔列转移型(如TCD5390AD)等。

利用面阵CCD可实现对工件表面质量的检测,例如检测表面粗糙度及伤痕、污垢状况等。工件的表面粗糙度是它的微观不平度的表现,各种等级的表面粗糙度对光源的反射强度是不同的,因此可根据这种差别,用计算机处理得到粗糙度的等级。伤痕或污垢在检测中表现为工件表面的局部与其周围的CCD输出幅值差别,采用面阵CCD采样,利用计算机进行图像处理可得到伤痕或污垢的大小。

1)CCD采集系统原理

利用CCD实现工件表面质量检测的原理如图4-21所示。首先通过一套光路系统,将光照下工件表面的光反射情况输入CCD中,经过CCD的信号采集(采用专用的CCD转换卡将十分高效),将传输信号输入到计算机中,进行图像处理,从而获得表面质量的检测结果。

图4-21 用面阵CCD进行工件表面质量检测的原理

2)工件表面质量检测光切显微镜的原理

工件表面质量检测光切显微镜的原理如图4-22所示。当光束入射到工件表面后,反射光通过透镜入射到CCD表面。如果工件表面起伏,反射光的反射点从S点移动到S′,反射光在CCD上的位置由中心的点a移动到点a′。根据a和a′之间相隔的光敏单元数,可得到aa′的长度,从而得到工件表面高度H的变化。这就是利用光切显微镜进行测量的原理。照明系统在空间范围内移动,利用对应空间坐标的对应关系,则可以通过CCD图像信息得到工件整个二维表面的情况。

图4-22 工件表面质量检测光切显微镜原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。