一、齿轮传动机构概述

齿轮传动是最常用的传动方式之一,它依靠轮齿间的啮合传递运动和动力。其特点是:能保证准确的传动比,传递功率和速度范围大,传动效率高,结构紧凑,使用寿命长,但齿轮传动对制造和装配要求较高。齿轮传动的类型较多,有直齿、斜齿、人字齿轮传动;有圆柱齿轮、圆锥齿轮以及齿轮齿条传动等。要保证齿轮传动平稳、准确,冲击与振动小,噪声低,除了控制齿轮本身的精度要求以外,还必须严格控制轴、轴承及箱体等有关零件的制造精度和装配精度,才能实现齿轮传动的基本要求。

二、齿轮传动机构装配的基本要求

(1)保证齿轮与轴的同轴度,无偏心或歪斜等现象。

(2)严格控制齿轮的径向和端面圆跳动。

(3)保证准确的中心距和齿侧间隙值符合技术要求。

(4)相互啮合的两齿轮要有足够的接触面积和正确的接触部位,接触斑点分布均匀。

(5)对转速高的大齿轮,装配后要进行平衡试验。

(6)滑动齿轮不应有咬死和阻滞现象,变换机构应保证准确的定位,齿轮的错位量不超过规定值;空套齿轮在轴上不得有晃动现象。

(7)封闭箱体式齿轮传动机构,应密封严密,不得有漏油现象,箱体结合面的间隙不得大于0.1 mm或涂以密封胶密封。

(8)齿轮传动机构组装完毕后,应进行跑合试车。

三、齿轮传动机构的装配步骤

(1)装配前对零件进行清洗、去毛刺,检查装配零件的粗糙度、尺寸精度及形位误差等是否符合图纸要求,装配表面必要时应涂上润滑油。

(2)将齿轮装于轴上,并装配好轴承。

(3)齿轮—轴安装到箱体相应位置。

(4)检查、调整安装后齿轮接触质量。

四、圆柱齿轮传动的装调

1.齿轮与轴的装配

(1)在轴上空套或滑移的齿轮,直接将齿轮套装到轴上相应位置。装配后,齿轮在轴上不得有晃动现象。

(2)在轴上固定的齿轮,装配时,具有较小过盈量的,可用铜棒或锤子轻轻敲击装入;具有较大过盈量时,可在压力机上压装。压入前,配合面涂润滑油,压装时要尽量避免齿轮偏斜和端面不到位等装配误差。也可以将齿轮加热后,进行热套或热压。

(3)齿轮与轴为锥形面配合时,应用涂色法检查接触状况,对接触不良处进行刮削,使之达到要求。装配后,轴端与齿轮端面应留有一定的间隙Δ。如图3-2-3-1所示。

图3-2-3-1 齿轮与轴为锥面结合

(4)齿轮端面圆跳动与径向圆跳动的检查。

齿轮端面圆跳动误差的检测方法如图3-2-3-2所示,齿轮旋转一圈,百分表的最大读数与最小读数的差值为齿轮端面圆跳动误差。

图3-2-3-2 齿轮端面圆跳动误差的检测方法

齿轮径向圆跳动的检测方法如图3-2-3-3所示,用百分表测量圆柱规,齿轮每转动3~4个齿重复测量一次,测得百分表的最大与最小读数之差为径向圆跳动误差。

图3-2-3-3 齿轮径向圆跳动误差的检测方法

2.检查箱体的主要部件是否符合技术要求

1)检查孔和平面的尺寸、形状精度、表面粗糙度

2)检查孔的中心距及轴线平行度

在齿轮未装入箱体前,用游标卡尺或用专用检验心轴与内径的千分尺进行孔中心距的检查。如图3-2-3-4所示。

图3-2-3-4 啮合齿轮的中心距检查

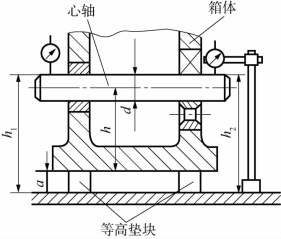

孔轴线平行度的检查,如图3-2-3-4、图3-2-3-5所示。图3-2-3-4中,测出轴两端尺寸L1、L2,其差值为两孔轴线平行度误差;图3-2-3-5中,测出轴两端尺寸h1、 h2,其差值为两孔轴线与基面的平行度误差。

图3-2-3-5 孔轴线平行度

3)检查孔的同轴度

多孔的同轴度检查如图3-2-3-6所示。图3-2-3-6(a)中,若心轴能自由推入几个孔中,表明孔的同轴度符合要求;图3-2-3-6(b)中,心轴转动一圈,百分表的最大与最小读数的差值为同轴度误差。

图3-2-3-6 孔同轴度的检查方法

4)检查孔的垂直度

孔轴线与孔端面垂直度的检查方法如图3-2-3-7所示,图3-2-3-7(a)中用带有检验圆盘的心轴进行检查,用塞尺测量间隙Δ或在圆盘上涂色检查孔的垂直度;图3-2-3-7(b)中用心轴与百分表配合检查,心轴转一圈,百分表最大与最小读数的差值为孔垂直度误差。

图3-2-3-7 孔的垂直度检查方法

(a)用带有检验圆盘的心轴检查;(b)用百分表与心轴检查

5)检查孔系垂直度及孔对称度

两孔间垂直度的检查方法如图3-2-3-8所示。具体操作如下:

图3-2-3-8 两孔间垂直度的检查方法

(1)在心轴1上装上百分表,在垂直孔中装入专用套,并将心轴1装入。

(2)在水平孔中装入专用套,并将心轴2装入。

(3)调整好百分表的测量位置,并固定好心轴1的位置。

(4)旋转心轴1,百分表在心轴2上两点的读数差,即为两孔在L长度内的垂直度误差。

两孔间对称度检查方法如图3-2-3-9所示。心轴1的测量端加工成“U”形槽,心轴2的测量端按对称度公差做成阶梯形的通端和止端,检验时,若通端能通过“U”形槽而止端不能通过,则对称度合格,否则为超差。

图3-2-3-9 两孔间对称度的检查方法

3.齿轮—轴部件装入箱体

根据轴在箱体中的结构特点,选用合适的装配方法,将齿轮—轴部件装入箱体。箱体组装轴承部位如是开式的,只要打开上部,即可将齿轮轴部件放入下部箱体,比如一般减速器。组装轴承部位是一体的,轴上的零件(包括齿轮、轴承等)需在装入箱体过程中同时进行,轴上有过盈量的配合件,装配时可用铜棒或手锤将其装入。

4.装配质量的检验

1)侧隙的检验

装配时主要保证齿侧间隙,一般图样和技术文件都明确规定了侧隙的范围值。装配后,两啮合齿轮的侧隙必须在两个极限值之间,并最好接近最小的齿侧间隙值。常用的检测方法如下:

(1)压扁软金属丝检查法。

①取两根直径相同的铅丝(熔断丝):直径不超过最小间隙的4倍,但也不能太粗;长度不得少于4个齿距。

②在沿齿宽齿方向两端的齿面上,平行放置此两条铅丝(熔断丝),宽齿轮应放3~4条,如图3-2-3-10所示。

图3-2-3-10 压铅丝法检测齿轮副侧隙

③转动齿轮,使齿轮副啮合滚压,将铅丝压扁。铅丝必须在一个方向上转动后压扁,齿轮不能来回转动。

④用千分尺测量被压铅丝最薄处的厚度尺寸,即为侧隙。

压铅丝检验法测量齿侧间隙时,必须在齿轮周向的四个不同位置测量齿侧间隙,每次测量后须将齿轮旋转90°再测。

(2)百分表检查法,如图3-2-3-11所示。测量时,将一个齿轮固定,在另一齿轮上装夹紧杆,转动装有夹紧杆的齿轮,百分表可得到一个读数C,则齿轮啮合的侧间隙为C n=C(R/L)(R为装夹紧杆齿轮的分度圆半径;L为测量点到轴心的距离)。

图3-2-3-11 百分表测量侧隙

对于模数比较大的齿轮,也可用百分表或杠杆百分表直接抵在可动齿轮的齿面上,将接触百分表测头的齿轮从一侧啮合转到另一侧啮合,百分表上的读数差值就是侧隙数值。

(3)塞尺检查法。检测时,将小齿轮转向一侧,使两齿轮紧密接触,然后用塞尺在两齿未接触面间测量,测得值为侧隙。用塞尺检查啮合侧隙时,必须在齿轮周向的四个不同位置测量齿侧间隙,每次测量后须将齿轮旋转90°后再测。

侧隙与中心距偏差有关,如果齿侧间隙不合乎要求,则可通过微调中心距进行侧隙的调整。而由滑动轴承支承的齿轮,可通过精刮轴瓦调整侧隙。

2)接触精度的检验

齿轮传动装配后,用涂色法进行齿轮接触斑点及分布情况的检查。

(1)将红丹粉加少量机油调制成黏稠的膏状物。

(2)在主齿轮面上薄而均匀地涂上红丹粉。

(3)被动轮加载使其轻微制动,转动主动轮驱动从动齿轮转3~4圈,在从动齿轮上观察痕迹。轮齿上接触痕迹的面积,一般情况下,在齿轮的高度上接触斑点应不少于30%~60%,在齿轮宽度上应不少于40%~90%(具体随齿轮精度而定),分布的位置应在齿轮节圆处上下对称。

(4)如是双向工作齿轮,正反向都要检查。

从一对齿轮啮合时的接触斑点情况可以判断产生误差的原因,并采取相应的调整方法。具体参见表3-2-3-1。

表3-2-3-1 齿轮接触斑点及调整方法

五、圆锥齿轮传动的装调

圆锥齿轮传动机构的装调方法与圆柱齿轮传动机构的装配基本类似,但装配时还应做到如下几点。

(1)应保证两个节锥的顶点重合在一起,安装孔的交角一定要达到图样要求。

(2)装配时要适当调整轴向位置。以圆锥齿轮的背锥作为基准,装配时使背锥面平齐,沿轴线调节和移动齿轮的位置,以保证两齿轮的正确位置,并能得到正确的齿侧隙,如图3-2-3-12所示。轴向定位一般由轴承座与箱体间的垫片来调整。

图3-2-3-12 小齿轮的轴向定位

(a)小齿轮安装距离的测量;(b)小齿轮偏置时安装距离的测量

(3)圆锥齿轮接触斑点的检查。涂色后,在无载荷的情况下,轮齿的接触斑点位置应在齿宽的中部稍偏小端;齿轮表面的接触面积,一般情况下,在齿轮的高度上接触斑点应不小于30%~50%;在齿轮的宽度上应不小于40%~70%(具体随齿轮的精度而定)。如图3-2-3-13所示。如接触不正确时,可通过移动轴向的位置、轴向移动齿轮、修正齿形等办法进行调整。

图3-2-3-13 圆锥齿轮传动接触斑点

(a)正常啮合;(b)侧隙不足;(c)夹角过小;(d)夹角过大

六、齿轮传动机构装配后的跑合

因为跑合可以消除加工或热处理后的变形,能进一步提高齿轮的接触精度和减少噪声。对于高转速重载荷的齿轮传动副,跑合就显得更为重要。

(1)加载跑合。在齿轮副的输出轴上加一力矩,使齿轮接触表面相互磨合(需要时加磨料)。用这种方法跑合需要时间较长。

(2)电火花跑合。在接触区域内通过脉冲放电,把先接触的部分金属去掉,以后使接触面积扩大,达到要求的接触精度。

(3)跑合合格后,应将箱体进行彻底清洗,以防磨料、铁屑等杂质残留在轴承等处。对于个别齿轮传动副,若跑合时间太长,还需进一步重新调整间隙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。