前面介绍的线框建模、曲面建模和实体建模等都只是提供了三维形体的几何信息和拓扑信息,因此称为产品的几何建模或三维几何建模。但是产品的几何模型尚不足以驱动产品生命周期的全过程。例如,计算机辅助工艺过程设计不仅需要由CAD系统提供被加工对象的几何与拓扑信息,还需要提供加工过程中所需的工艺信息,如尺寸公差、形位公差和表面粗糙度等。为提高生产组织的集成化和自动化程度,实现CAD/CAE/CAPP/CAM的集成,就要求产品的几何模型向产品模型发展。特征建模是以几何模型为基础并包括零件设计、生产过程所需的各种信息的一种产品模型方案。

特征建模技术是几何建模技术的工程意义上的延伸,使得建模不再是将基本几何体作为拼合零件的对象,而是选用对设计制造有意义的特征形体作为基本单元拼合成零件,如槽、凹腔、凸台、孔等,它是从工程的角度,对实体的各个组成部分及其特征进行定义,使所描述的实体信息更具有工程意义。

3.2.1 特征的定义与分类

1)特征的定义

因为特征造型技术是一个新兴的研究和应用领域,所以目前对CAD中特征的定义尚没有达到完全统一。一般认为特征是产品信息的集合,它不仅包含产品的几何定义信息,又应当包含与产品设计和制造有关的信息,其中既有形状信息,又有非形状信息。自从基于特征的造型系统问世以来,特征的概念越来越明朗和面向实际。在基于特征的造型系统中,特征是构成零件的基本元素,或者说零件是由特征组成的。所以可以将特征定义为:特征是由一定拓扑关系的一组实体元素构成的特定形状,它还包括附加在形状之上的工程信息,对应于零件上的一个或多个功能,能够用固定的方法加工成形。

2)特征的分类

从不同的应用角度出发,形成了不同的特征定义,也产生了不同的特征分类标准。从产品整个生命周期的角度出发,特征可分为设计特征、分析特征、加工特征、公差及检测特征、装配特征等;从产品功能的角度出发,特征可分为形状特征、精度特征、技术特征、材料特征、装配特征;从复杂程度的角度出发,特征可分为基本特征、组合特征、复合特征。通常,考虑到工程应用的背景和实现上的方便性,可将特征分为以下几类。

(1)形状特征。用于描述实体的几何形状信息,是产品信息模型中最主要的特征信息之一。主要包括几何信息和拓扑信息,如描述零件的几何形状与尺寸相关信息的集合。它是其他非几何信息如精度特征、材料特征等的载体。非几何信息作为属性或约束附加在形状特征的组成要素上。

(2)装配特征。用于表达零件的装配关系及在装配过程中所需的信息,包括位置关系、公差配合、功能关系、动力学关系等。

(3)精度特征。用于描述几何形状和尺寸的许可变动量或误差,如尺寸公差、几何公差、表面粗糙度等。精度特征又可细分为形状公差特征、位置公差特征、表面粗糙度。

(4)材料特征。用于描述与零件材料有关的信息,包括材料的类型、性能、热处理方式以及硬度值等。

(5)分析特征。用于表达零件在性能分析时所使用的信息,如有限元网格划分、梁特征和板特征等,有时也称技术特征。

(6)管理特征。用于描述零件的管理信息,如描述零件设计的GT码、标题栏等。

一般把形状特征与装配特征称为造型特征,因为它们是实际构造出产品外形的特征。其他的特征称为面向过程的特征,因为它们并不实际参与产品几何形状的构造,而是属于那些与生产环境有关的特征。

3)形状特征的分类

STEP标准将形状特征分为体特征、过渡特征和分布特征三种类型。

体特征主要用于构造零件的主体形状的特征,如凸台、圆柱体、长方体等。

过渡特征是表达一个形体的各表面的分离或结合性质的特征,如倒角、圆角、键槽、中心孔、退刀槽、螺纹等。

分布特征是一组按一定规律在空间的不同位置上复制而成的形状特征,如周向均布孔、齿轮的轮廓等。

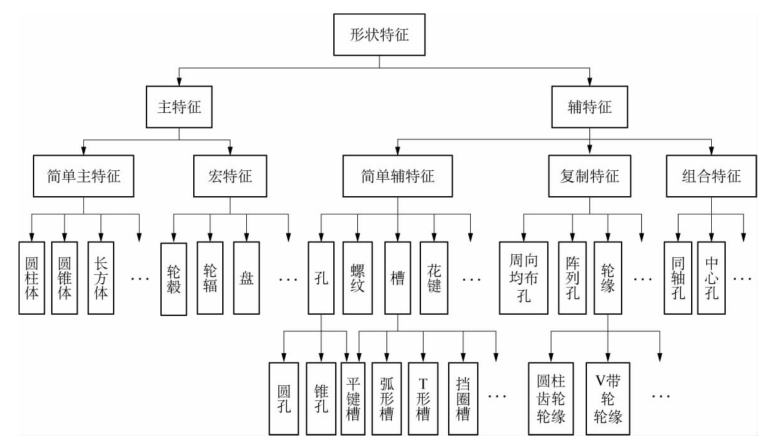

根据在构造零件中所起的作用不同,形状特征可分为主特征和辅特征两类,如图3-17所示。

图3-17 形状特征的分类

(1)主特征。主特征用来构造零件的基本几何形体,包括零件的主要形状、体积(或质量),是最先建立的特征,也是后续特征的基础。根据其特征形状的复杂程度,又分为简单特征和宏特征两类。

简单特征主要指圆柱体、圆锥体、长方体、球体等基本几何形体;宏特征指具有相对固定的结构形状和加工方法的形状特征,其几何形状比较复杂,且不便于进一步细分为其他形状特征的组合。如盘类零件、轮类零件的轮辐和轮毂等,基本上都是由宏特征及附加在其上的辅特征(如孔、槽等)构成的。宏特征的定义可以简化建模过程,避免分别描述各个表面特征,并且能反映出零件的整体结构、设计功能和制造工艺。

(2)辅特征。辅特征是依附于基本特征之上的几何形状特征,是对主特征的局部修饰,反映了零件几何形状的细微结构。辅特征既可以依附于主特征,也可依附于另一个辅特征。像螺纹、花键、V形槽、T形槽、U形槽等单一的辅特征,它们既可以附加在主特征之上,也可以附加在辅特征之上,从而形成不同的几何形体。例如:将螺纹特征附加在外圆柱面上,则可形成外圆柱螺纹;将其附加在内圆柱面上,则可形成内圆柱螺纹。同理,花键也可形成外花键和内花键。因此,无须逐一描述内螺纹、外螺纹、内花键和外花键等形状特征,这样就避免了由特征的重复定义而造成特征库数据的冗余现象。

3.2.2 特征间的关联

为了方便描述特征之间的关系,提出了特征类、特征实例的概念。特征类是关于特征类型的描述,是具有相同信息性质或属性的特征概括。特征实例是对特征属性赋值后的一个特定特征,是特征类的成员。特征类之间、特征实例之间、特征类与特征实例之间有如下的关系。

(1)继承关系。继承关系构成特征之间的层次联系,位于层次上级的叫超类特征,位于层次下级的叫亚类特征。亚类特征可继承超类特征的属性和方法,这种继承关系称为AKO(akind-of)关系,如特征与形状特征之间的关系等。另一种继承关系是特征类与特征实例之间的关系,这种关系称为INS(instance)关系,如某一具体的圆柱体是圆柱体特征类的一个实例,它们之间反映了INS关系。

(2)邻接关系。反映形状特征之间的相互位置关系,用CONT(connect-to)表示。构成邻接联系的形状特征之间的邻接状态可共享,例如一根阶梯轴,每相邻两个轴段之间的关系就是邻接关系,其中每个邻接面的状态可共享。

(3)从属关系。描述形状特征之间的依从或附属关系,用IST(is-sub-ordinate-to)表示。从属的形状特征依赖于被从属的形状特征而存在,如圆柱倒角附属于圆柱面存在等。

(4)引用关系。描述形状特征之间作为关联属性而相互引用的联系,用REF(reference)表示。引用联系主要存在于形状特征对精度特征、材料特征的引用中。

3.2.3 特征建模

1)特征建模的方法及其实现

特征建模是一种建立在实体建模的基础上,利用特征的概念,面向整个产品设计和生产制造过程进行设计的建模方法。在几何造型环境下建立特征模型主要有两种方法:一种方法是特征识别,即首先建立一个几何模型,然后用程序处理这个几何模型,自动地发现并提取特征;另一种方法是基于特征的设计,即直接用特征来定义零件的几何结构,几何模型可以由特征生成。除了图3-18所示的两种方法外,近年来,又产生了一种混合特征建模方法,即特征设计与识别的集成建模方法。

图3-18 特征识别和基于特征的设计

(1)特征识别。特征识别也叫后定义特征,即在原几何造型系统中获得的几何模型上进行特征识别与提取,首先建立一个几何模型,然后用程序处理这个几何模型,直接从其数据库中获得这些输入信息。

特征识别常包含以下几个过程:

①搜寻特征库,从中找出与之特征相匹配的拓扑或几何类型。

②从数据库中选择并确定已识别的特征信息。

③确定特征的具体参数(如孔的直径、槽的深度等)。

④完成特征的几何模型。

⑤将简单的特征组合,以获得高层特征。

特征识别实现了实体建模中的特征信息与几何信息的统一,但是特征识别一般只对简单形状有效,对于复杂的零件有时甚至难以实现,且缺乏CAPP所需的公差、材料等属性。特征识别的缺点是不能伴随着实体的形成过程而实现特征体现,只能事后定义实体特征,再对已存在的实体建模进行特征识别和提取。

(2)基于特征的设计。在基于特征的设计方法中,特征模型的定义被预先放入一个库中,然后通过定义尺寸、位置参数和各种属性值建立特征实例。也就是说,设计者可以直接从特征库中提取特征的布尔运算,最后形成零件模型的设计与定义。下面讨论两种主要的基于特征的设计方法。

①特征分割造型:这种方法是在一个基本毛坯模型上用特征去进行布尔减操作来建立零件模型。利用移去毛坯材料的操作,将毛坯模型转变为最终的零件模型,设计和加工规划可以同时生成。

②特征合成法:系统允许设计人员通过加或减特征进行设计。首先通过一定的规划和过程预定义一般特征,建立一般特征库,然后将一般特征实例化,并对特征实例进行修改、拷贝、删除、生成实体模型、导出特定的参数值等操作,建立产品模型。

(3)特征设计与识别的集成建模方法。前面这两种方法的问题在于它们通常工作在一个顺序工程的环境中。利用基于特征的设计方法时,特征模型是在设计阶段创建的,这样设计人员所得到的信息就会立即包含在模型中。可是用户在面向一个特定的应用之前就需要对特征进行定义,将这种方式用于设计的特征集是有限的,而且生成的特征模型是严格地依赖于某一个应用场合的,它不能在不同的应用场合之间共享。在特征识别方法中,特征是从零件的几何模型中提取的,设计人员可以较自由地利用几何体素定义物体形状,但已知的功能信息就丢失了。几何描述可以适应不同的场合,然而仅可以识别出数据库中已存储的特征。

因此,如果单独使用这两种方法,或者以严格的顺序方式使用,并不能完美地支持产品零件特征模型的构建。在并行工程环境中,有效的基于特征的建模方法应当是以上两种方法的结合。基于集成方法的系统应该提供以下功能:利用特征和几何体素生成产品的特征模型,创建特定的特征类别,在不同的应用场合之间对特征集进行映射。这样,用户可以直接使用特征来设计零件的一部分,同时还可以使用底层的实体造型器设计零件的其他部分。

2)特征建模的过程

特征建模是一个过程,分先后顺序把特征一一加到形体上,后续特征依附于前面的特征。前面特征的变化将影响后续特征的变化。为了正确记录特征的建模过程,采用“特征树”的概念。特征建模的过程就好像一棵树的生长过程,从树根开始(基本特征)逐步长出树枝(附加特征)。零件结构复杂程度不同,特征树的复杂程度也不同。一个零件由许多特征构成,特征之间有复杂的依赖关系。现代CAD/CAM系统都提供了特征树管理的专门窗口,图3-19所示是在UG软件环境中某零件及特征树的示意图。

图3-19 零件及其特征树

特征既可以集合到已存在的实体上,也可以从实体上把某特征删除掉。删除特征的同时会删除掉从属于该特征的后续特征。另外,还可以通过修改来构造好的特征,例如改变特征的形状、尺寸或位置,或改变特征的从属关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。