CAD/CAM几何建模和特征建模技术实质上是面向零件的建模技术,在它们的信息模型中并不存在产品完整结构的信息。而在产品开发中有一个把零件装配成部件,再把部件装配成机器(或产品)的过程,需要处理零部件间的相互连接和装配关系的信息,这就要求现代CAD/CAM形体十分重视装配层次上的产品建模,而不仅是在零件层次上建模。装配建模(assembly modeling)或装配设计是指在计算机上将各种零部件组合在一起以形成一个完整装配体的过程。

3.4.1 装配约束技术

1)装配约束

装配约束是指在装配建模过程中,通过零部件之间采用几何约束关系来实现对零部件的自由度进行限制的一种技术。

零件(刚体)在空间有六个自由度,即沿x、y、z三个方向的移动自由度和绕x、y、z三个坐标轴旋转的转动自由度。装配建模的过程就是对零件自由度进行限制的过程。限制零件自由度的主要手段是对零件施加各种约束。通过约束来确定两个或多个零件之间的相对位置关系、相对几何关系以及它们之间的运动关系。

2)装配约束类型

在装配建模中常用的约束类型有贴合、对齐、平行、对中、相切和角度约束等。

(1)贴合约束。贴合是一种最常用的配合约束,它可以对所有类型的物体进行定位安装。使用贴合约束可以使一个零件上的点、线、面与另一个零件上的点、线、面贴合在一起。使用此约束时要求两个项目同类,如对于平面对象,要求它们共面且法线方向相反,如图3-21a所示;对于圆锥面,则要求角度相等,并对齐其轴线,如图3-21b所示。

图3-21 贴合约束

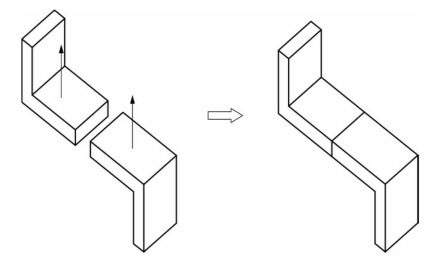

(2)对齐约束。使用对齐约束可以使所选项目产生共面或共线关系。当对齐平面时,应当使所选项目的表面共面,且法线方向相同,如图3-22所示。

图3-22 对齐约束

(3)平行约束。平行约束用来定位所选项目使其保持同相、等距。其主要包括面-面、面-线、线-线等配合约束。

(4)垂直约束。定位所选项目相互垂直,如图3-23a所示。

(5)相切约束。将所选项目放置到相切配合中(至少有一个选择项目必须是圆柱面、圆锥面或球面),图3-23b所示为平面与圆柱面相切配合约束。

(6)距离约束。将所选的项目以彼此间指定的距离d定位。当距离为零时,该约束与贴合约束相同,即距离约束可以转换为贴合约束。图3-23c所示为指定面-面之间特定距离的距离配合约束。

图3-23 装配约束类型

(7)同轴心约束。将所选的项目定位于同一中心点,如图3-24所示。

(8)角度约束。通过指定所选项目间的特定角度进行定位。

约束用来限制零件的自由度,当在两个零件之间添加一个装配约束时,它们之间的一个或多个自由度就被限制了。贴合约束中,共点约束去除了三个移动自由度,共线约束去除了两个移动自由度和两个转动自由度,而共面约束则去除了一个移动自由度和两个转动自由度。为了完全约束构件,必须采取不同的约束组合。

图3-24 同轴心约束

3)约束状态

根据零件自由度被限制的状态,可以把对零件的约束分为以下四种。

(1)不完全约束。零件被限制的自由度少于六个时,称该零件的约束状态为不完全约束。

(2)完全约束(固定)。零件的六个自由度都被限制时,称该零件的约束状态为完全约束。

(3)过约束(过定义)。零件的一个或多个自由度同时被多次限制时,称该零件的约束状态为过约束。

(4)欠约束(欠定义)。零件的自由度应该被限制而没有被限制时,称该零件的约束状态为欠约束。

在施加约束时,要避免出现过约束和欠约束状态,但是否要达到完全约束状态则要视具体情况而定。零件有时无论施加何种约束都不能进行装配,称这种状态为无解。

3.4.2 装配设计的两种方法

(1)自下而上建模。自下而上建模是由最底层的零件开始展开装配,并逐级向上进行装配建模的方法。这是一种比较传统的方法。它是在整体方案确定后,设计人员利用CAD/CAM工具分别进行各个零件的详细结构设计,然后定义这些零件之间的装配关系,形成产品模型。

自下而上建模的一个优点是,因为零部件是独立设计的,它们的相互关系及重建行为更为简单,可以让设计人员专注于单个零件的设计工作。当不需要建立控制零件大小和尺寸的参考关系时(相对于其他零件),此方法较为适用。

(2)自上而下建模。自上而下建模是模仿产品的开发过程.即先从总体设计开始,首先建立产品的功能表达,并分析这种表达是否满足产品要求,然后设计者利用CAD/CAM系统不断细化零件的几何结构,以保证零件的结构满足产品的功能要求,建立产品模型。

自上而下建模是从装配体中开始设计工作,可以使用一个零件的几何体来帮助定义另一个零件;可将布局草图作为设计的开端,定义固定的零件位置、基准面等,然后参考这些定义来设计零件。

两种装配建模方法各有所长,并各有其应用场合。在开展系列产品设计或进行产品的改型设计时,机器的零部件结构相对稳定或已有现存的结构,零件设计基础较好,大部分的零件模型已经具备,只需补充部分设计或修改部分零件模型,这时采用自下向上的装配建模方法就比较合理。而在创新设计过程中,事先对零件结构细节设计得不可能非常具体,设计时总是要从比较抽象、笼统的装配模型开始,逐步细化,逐步修改,逐步求精,这时就必须采取自上向下的建模方法。当然,这两种建模方法不是截然分开的,我们完全可以根据实际情况,综合应用这两种装配建模方法来开展产品设计。另外,产品的装配模型是建立在高层语义信息基础上的,因此产品的装配模型也应采用特征来建模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。