10.2 PLC控制系统工程实例

下面以西门子S7-200PLC为核心,介绍PLC在控制系统中的应用实例,主要包括硬件设计和软件设计。

10.2.1 机械手自动控制系统的设计

1.控制系统的要求

图10-1所示的为传送工件的某机械手的工作示意图,其任务是将工件从传送带A搬运到传送带B。按下启动按钮后,传送带A开始运行直到光电开关KF检测到物体,才停止,同时机械手下降;下降到位后,机械手夹紧物体,2s后开始上升,而机械手保持夹紧;上升到位左转,左转到位下降;下降到位机械手松开,2s后机械手上升;上升到位后,传送带B开始运行,同时机械手右转;右转到位,传送带B停止。机械手返回原位后,自动启动传送带A运转,进行下一个循环。当按下停止按钮时,移位寄存器复位,机械手立即停止工作。

图10-1 机械手控制示意图

机械手的上升、下降和左转、右转,分别由双线圈2位电磁阀控制气缸的运动控制。当下降电磁阀通电时,机械手下降,若下降电磁阀断电,机械手停止下降,保持现有的动作状态,同样上升电磁阀、左转和右转电磁阀的控制过程亦然。而夹紧/放松则是由单线圈的2位电磁阀控制气缸的运动来实现的,线圈通电时执行夹紧动作,断电时执行放松动作。并且要求只有当机械手处于上限位时才能进行左/右移动,因此,在左右转动时用上限条件作为连锁保护。由于上下运动、左右转动采用双线圈2位电磁阀控制,两个线圈不能同时通电,因此在上/下、左/右运动的电路中须设置互锁环节。

为了保证机械手动作准确,机械手上安装了限位开关BG1、BG2、BG3、BG4,分别对机械手进行上升、下降、左转、右转等动作的限位,并给出动作到位的信号。光电开关KF负责检测传送带A上的工件是否到位,到位后机械手开始动作。

2.系统设计思路

依据系统设计要求,机械手控制的工作过程如图10-2所示,一个工作周期有八个顺序执行的动作。

![]()

图10-2 机械手控制工作过程

从控制要求可以看出,输入信号需要一个启动按钮SF1(I0.0)来完成机械手的启动,还需要一个停止按钮SF2(I0.5)用来停止运行。机械手运动的限位开关4个:上升限位开关BG1、下降限位开关BG2、左转限位开关BG3和右转限位开关BG4。限位开关的信号加上传送带A上光电开关KF的输入信号I0.6,共有7个输入信号。输出信号有机械手上升驱动电磁阀MB1、下降电磁阀MB2、左转电磁阀MB3、右转电磁阀MB4和机械手抓紧/放松驱动电磁阀MB5,以及控制传送带A和B运行的接触器QA1和QA2,共有7个输出信号。

3.系统硬件设计

1)硬件设计

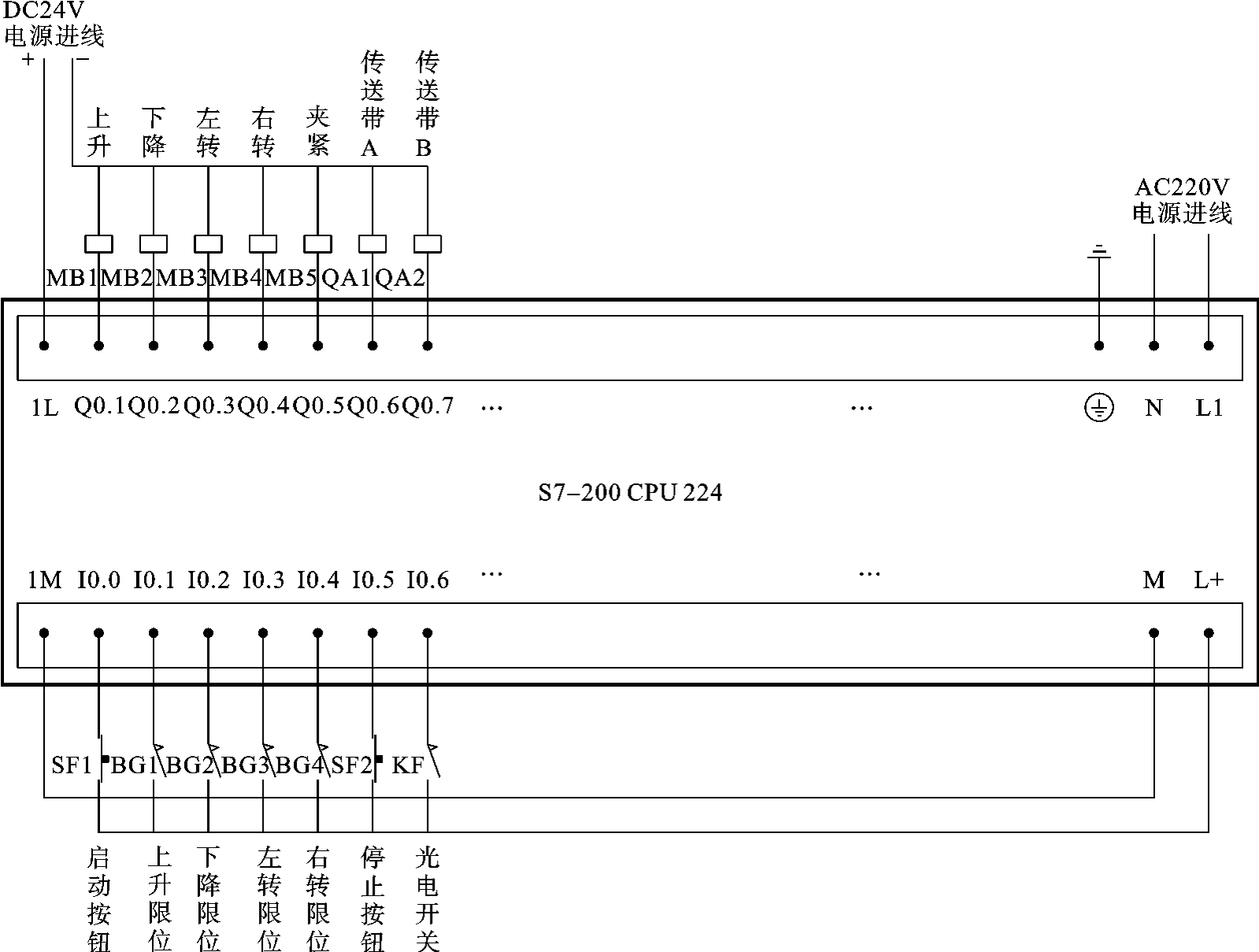

系统选用的是西门子可编程序控制器S7-200系列PLC,根据控制要求,系统所需的输入信号为7个点,输出信号为7个点,可选用型号为CPU224的PLC。它共有14个输入点,10个输出点,能够满足系统的控制要求,其PLC的I/O接线如图10-3所示。

图10-3 PLC输入/输出接线图

2)I/O端子的地址分配

进行I/O设置后,I/O端子分配如表10-1所示。

表10-1 I/O端子分配表

4.系统软件设计

根据控制要求,机械手的工作过程是顺序执行的,一个工作周期由8步组成。因此,可先设计出顺序功能图,如图10-4所示。根据顺序功能图再设计出梯形图,如图10-5所示。顺序功能图是一个按顺序动作的步进控制系统,本例采用移位寄存器编程方法(参见6.3.6小节)。用移位寄存器M10.1~M11.2位代表流程图的各步,两步之间的转换条件满足时,进入下一步。移位寄存器的数据输入端DATA(M10.0)由M10.1~M11.1各位的常闭接点、上升限位的标志位M1.0、右转限位的标志位M1.1及传送带A检测到工件的标志位M1.2串联组成,即当机械手处于原位,各工步未启动时,若光电开关KF检测到工件,则M10.0置1,这作为输入的数据,同时这也作为第一个移位脉冲信号。以后的移位脉冲信号由代表步位状态中间继电器的常开接点和代表处于该步位的转换条件接点串联支路依次并联组成。在M10.0线圈回路中,串联M10.1~M11.1各位的常闭接点,是为了防止机械手在还没有回到原位的运行过程中移位寄存器的数据输入端再次置1,因为移位寄存器中的“1”信号在M10.1~M11.1之间依次移动时,各步状态位对应的常闭接点总有一个处于断开状态。当“1”信号移到M11.2时,机械手回到原位,此时移位寄存器的数据输入端重新置1,若启动电路保持接通(M0.0=1),机械手将重复工作。程序中标志位M1.3代表机械手是否夹紧。

图10-4 机械手自动控制的顺序功能图

图10-5 机械手自动控制的程序梯形图

续图10-5

续图10-5

10.2.2 液位模拟量显示系统的设计

1.控制系统的要求

在很多化工厂,蒸馏塔是一个具有许多大规模连续过程的重要设备,其温度、压力、流量和液位是四种最常见的过程变量。

由于在设备运行过程中存在进料量和出料量的变化,所以液位传感器检测出来的信号可能会存在较大的误差,导致液位波动较大,不能满足工艺要求,因此,正确地显示液位是非常重要的一个课题。如图10-6所示的为蒸馏塔中某容器的液位显示示意图。

图10-6 液位模拟量显示工作示意图

要求能消除液位的波动和不稳定性所带来的测量误差,正确显示液位值,确保系统的正常运行。

2.系统设计思路

PLC在读取图10-6所示液位传感器的测量值时,液位的波动和不稳定性将产生测量误差,因此,必须对测量数据进行处理,才能得到正确的测量结果。

对于变化缓慢的水位(或温度等)信号可以采用中位值滤波法。中位值滤波器是一种典型的非线性滤波器,它运算简单,在滤除脉冲噪声的同时可以很好地保护信号的细节信息。

中位值滤波法的原理是对某一被测参数连续采样n次(一般n应为奇数),然后将这些采样值进行排序,选取中位值作为本次采样值。设滤波器窗口的宽度为n=2k+1,离散时间信号x(i)的长度为N(i=1,2,…,N;N》n),则当窗口在信号序列上滑动时,一维中位值滤波器的输出为med[x(i)]=x(k),表示窗口2k+1内排序的第k个值,即排序后的中位值。

图10-7 不同宽度脉冲的水位信号滤波效果图

图10-7所示的是采取中位值滤波法(n=3)时,对不同宽度脉冲的水位信号滤波效果图。图中左边为原始采样离散信号,右边为滤波后的信号,由图10-7(a)所示的滤波效果可见,其对脉冲性干扰有很好的抑制作用;而由图10-7(b)所示的滤波效果可见,其对正常的水位变化测量值无影响。

为了进一步提高滤波性能,特别对于偶然出现的脉冲性干扰,消除由于脉冲干扰所引起的采样值偏差,在PLC实际运算中,采用中位值平均滤波法,又称防脉冲干扰平均滤波法。它是通过连续采样N个数据后,对采样值进行排序,找出最大值和最小值,然后去掉最大值和最小值,计算N-2个数据的算术平均值来实现的。这里假定每4次采样计算一次平均值,其中位值平均滤波法程序框图如图10-8所示。

图10-8 中位值平均滤波法程序框图

3.系统硬件设计

液位显示的硬件线路只涉及模拟量输入信号,可选用型号为CPU224的PLC,它共有14个输入点,10个输出点,能够满足系统的控制要求,因此可按照图10-9所示进行接线。

图10-9 液位信号采样电气接线图

图10-9中,模拟量模块EM235是一个具有4个模拟量输入通道和1个模拟量输出通道的扩展模块,液位传感器的测量值通过模拟量输入寄存器AIW0读入PLC中。其余的数字量I/O端和模拟量I/O通道可用于其他参数的控制。

4.系统软件设计

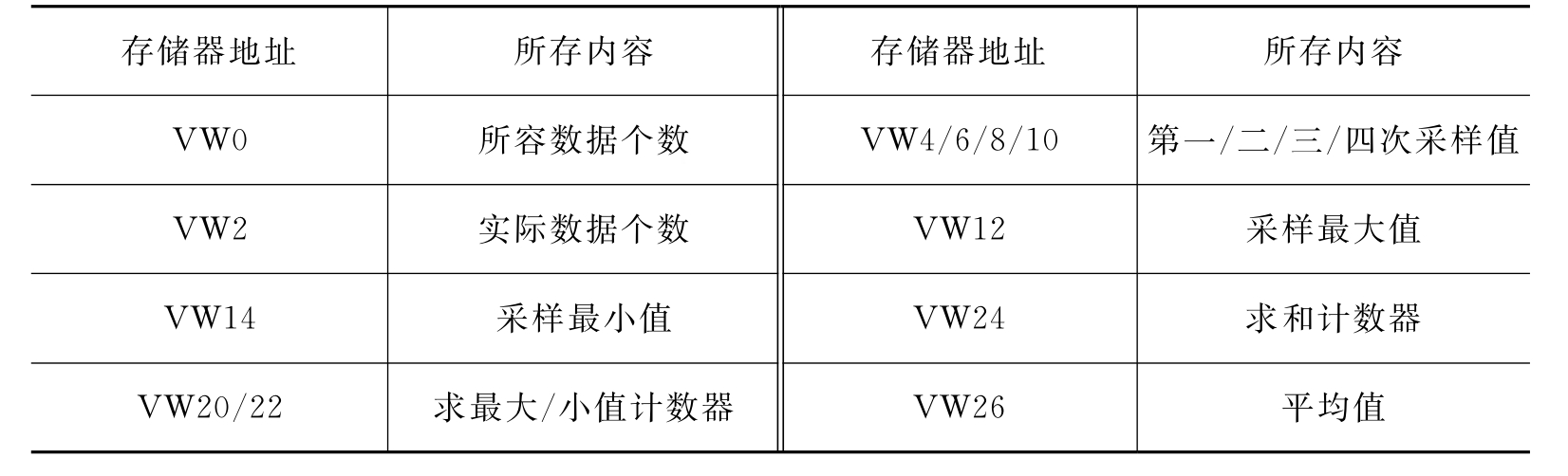

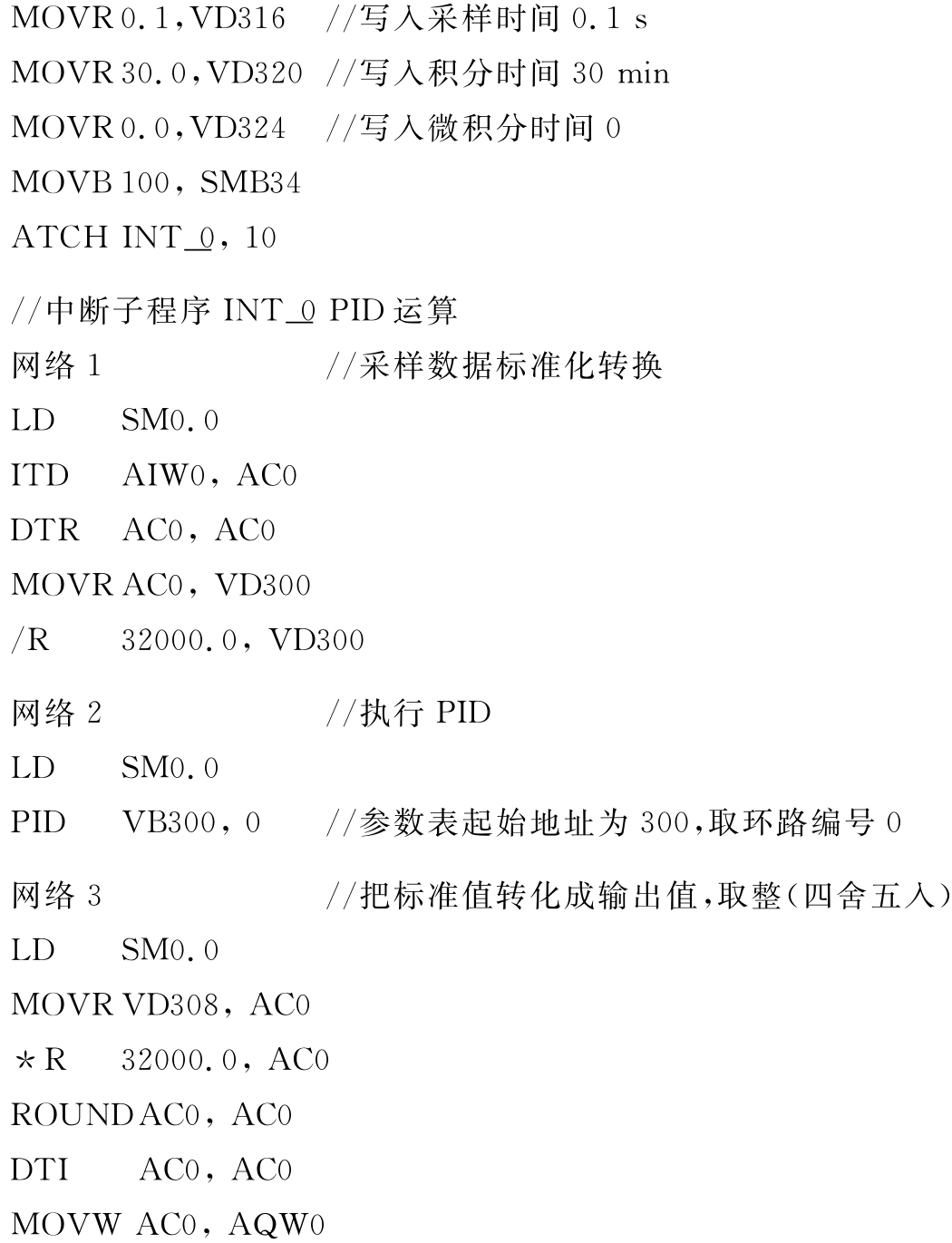

程序算法采用中间值滤波法,对四次采样进行处理,其中变量表如表10-2所示。

表10-2 中间值滤波法处理液位信号的变量地址表

编写完成的程序(梯形图)分别如图10-10、图10-11和图10-12所示。

图10-10 液位信号采样主程序梯形图

续图10-10

续图10-10

图10-11 液位信号采样子程序梯形图

图10-12 液位信号采样中断子程序梯形图

10.2.3 包装生产线通信控制系统的设计

1.控制系统的要求

一条包装生产线由一台灌装机和两台打包机组成,如图10-13所示。三台设备除了完成各自的工作外,灌装机还负责三台设备之间的网络通信任务。

(1)实时检测两台打包机的包装数量,当某台打包机包装完1000件时,灌装机发出计数清零命令,该台打包机重新计数。

(2)当某台打包机检测到错误信号时,灌装机自动停止。

图10-13 包装生产线通信控制系统工作原理图

2.系统设计思路

S7-200PLC通信比较经济的方式是采用PPI协议和自由口通信协议的通信方式。对于S7-200PLC之间进行通信,PPI协议更适合。

S7-200PLC中的特殊辅助继电器SMB30(SMB130)用于设定通信端口0(端口1)的通信方式。其中它的低2位决定通信协议,当SMB30(SMB130)的低2位为2#10,则该PLC为主站模式。S7-200PLC在PPI主站模式下可以通过网络读指令NETR和网络写指令NETW,读/写其他PLC的数据。

3.系统硬件设计

系统中,灌装机由一台CPU224控制,两台打包机分别由一台CPU222控制。

4.系统软件设计

灌装机设为PPI主站模式,通过NETR命令读取两台打包机的信息,通过NETW命令发出信息。灌装机接收和发送缓冲区地址分配表如表10-3所示。

表10-3 灌装机接收和发送缓冲区地址分配表

两台打包机设为从站,每台打包机都将工作状态信息、计数器当前值和接收到的灌装机命令存放在各自指定的数据区中。打包机状态信息和接受信息缓冲区地址分配表如表10-4所示。

表10-4 打包机状态信息和接受信息缓冲区地址分配表

这里灌装机和打包机各自的工作程序省略。灌装机与1#打包机的网络通信梯形图如图10-14所示。因为2#打包机与1#打包机网络通信类同,其具体程序省略。

图10-14 灌装机与1#打包机通信梯形图

续图10-14

10.2.4 变频调速自动控制系统的设计

1.控制系统的要求

变频调速恒压供水控制系统的工作原理如图10-15所示,主要由PLC、变频器、压力传感器、液位传感器、交流接触器、配电装置以及水泵等组成。其中有3台大泵,1台小泵。用户通过控制柜面板上的指示灯和按钮、转换开关来控制和观察系统的运行状况。

图10-15 变频调速恒压供水控制系统框图

2.系统设计思路

首先由S7-200PLC控制启动1#水泵,此时安装在管网上的压力传感器检测管网出水压力并将其转变为变频器可接收的模拟电信号(4~20mA)反馈给变频器,与变频器面板设定的值进行比较,通过变频器内部PID运算来调节变频器的输出频率。

当用水量较少时,1#水泵在变频器控制下变频运行。如果水量需要加大,而压力传感器在管网端测得的水压偏小,则变频器输出频率升高,直到变频器达上限频率为止。PLC将1#水泵由变频器切换到工频下工作,并关断变频器,再将变频器切换到2#水泵,实现一台工频一台变频双泵供水。如果两台水泵供水仍不能满足供水要求,则系统将2#水泵切换到工频运行,将3#水泵投入变频运行。随着频率的升高,供水量增大。

如果用水量减小,变频器的输出频率会下降,当下降至下限值,而压力仍能达到压力设定值时,PLC将最先停止工频运行的1#水泵,如果频率下限值依旧持续出现,那么PLC再停止工频运行的2#水泵。系统按先启动的水泵先停止的顺序逐台切换水泵,同时根据PID调节器给的调节参数使系统平稳运行。

当用水量进一步减小,则转入容量较小的4#水泵电动机变频运行。当变频器出现频率上限时,即4#小水泵的供水不能满足要求的时候,则关闭4#水泵电动机,切换到1#水泵电动机变频运行。

3.系统硬件设计

1)硬件设计

本系统采用的是西门子可编程序控制器S7-200系列PLC,系统所需输入信号为4个点,输出信号为8个点,而CPU224共有14个输入点,10个输出点,能够满足系统的控制要求。

变频器选用西门子的MM430,该变频器的设计具有效率高,控制准确和安装灵活等特点。它除了具第四代变频器的特点以外,还具有应用于风机和泵类的硬件和软件特征,尤其适合用于风机和水泵负载的控制。使用此种型号的变频器可以节约能源消耗,降低运行噪声,对环境起到很好的保护作用。

S7-200PLC外部接线如图10-16所示,S7-200PLC的I0.2、I0.3接变频器的端子19、21,L+接端子20、22,以便把变频器上限频率信号和下限频率信号送到S7-200 PLC中,其中上限频率一般设置为49~50Hz,为防止水泵转速较低,形成“空转”,下限频率一般设置为20~25Hz。变频器的运行和停止由S7-200PLC的Q0.7控制一个继电器开关来实现。

2)I/O端子的地址分配

根据控制要求进行I/O设置,其I/O端子分配如表10-5所示。

图10-16 S7-200PLC变频器外部接线图

表10-5 I/O端子分配表

4.系统软件设计

本例PID回路参数如表10-6所示。

表10-6 PID回路参数表

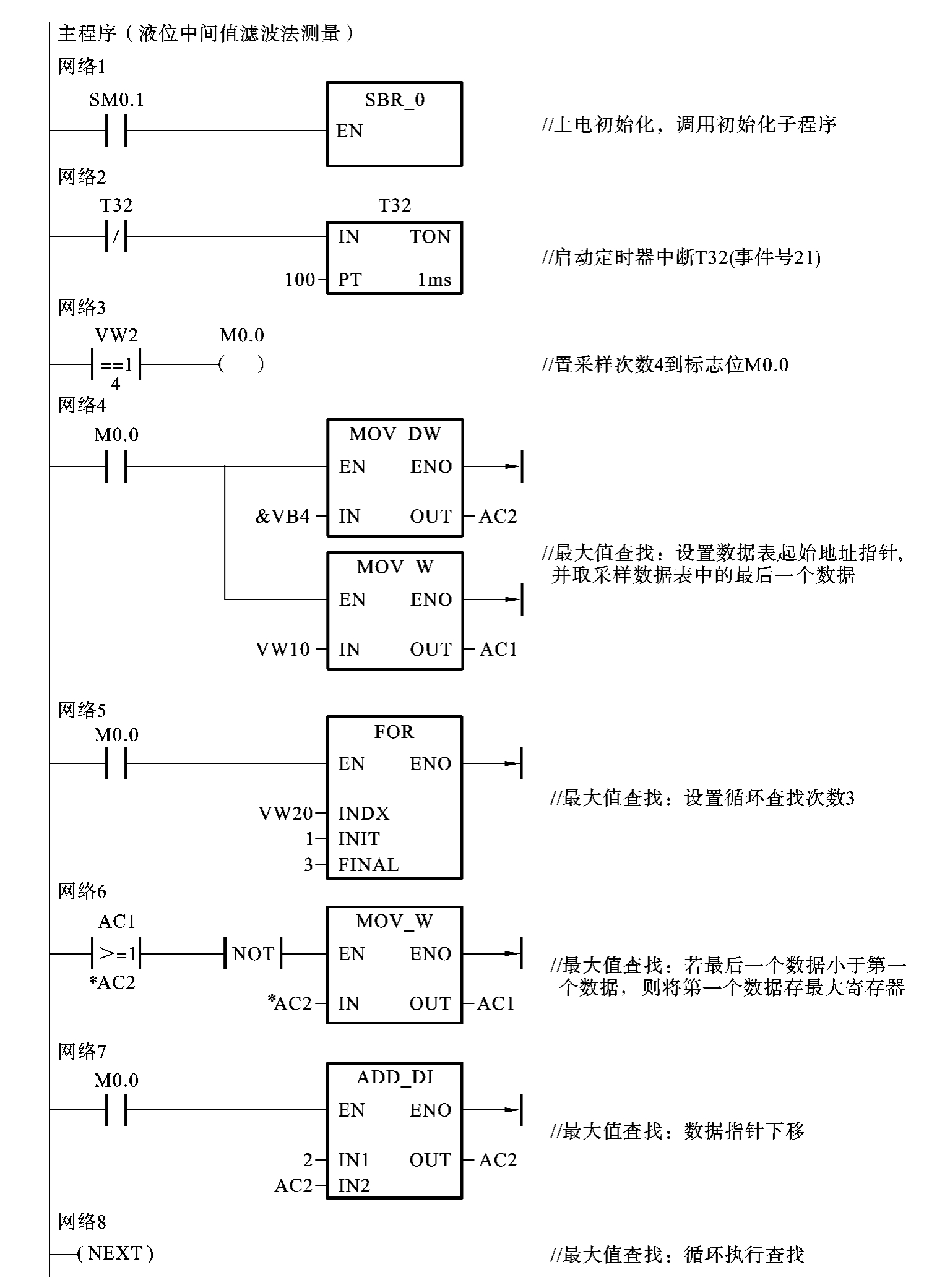

程序由主程序、水泵运行子程序、PID回路参数初始化子程序和PID运算中断子程序构成。主程序用来调用初始化子程序和水泵运行子程序。初始化子程序用来建立PID回路初始化参数表和中断设置。本例采用定时中断0(中断事件号为10)来定时采样,设置定时时间或采样时间为100ms并写入SMB34中。中断程序用于执行PID运算。水泵运行子程序依据当前水压测量值,以及变频器的输出频率上限和下限信号来控制4台水泵运行。根据控制要求,编写STL语句表程序如下。

10.2.5 炉窑温度自动控制系统的设计

1.控制系统的要求

炉窑温度自动控制系统如图10-17所示。本系统控制2个炉窑。每个炉窑有一个测温输入点(模拟量输入),一个进气电磁阀控制输入热气(开关量),一个排气电磁阀控制热气的排出(开关量),一个送风电动机(开关量),共3个开关量输出。一个启动按钮,一个停止按钮和一个急停按钮。因此,一个炉窑需要3个开关量输入,3个开关量输出和一个模拟量输入。整个系统还需要设置一个总启动开关,一个总停止开关(共2个开关量输入点)。一个总进气电磁阀,一个总排风电磁阀(共2个开关量输出点)。合计整个控制系统需要开关量输入8点,开关量输出8点,模拟量输入2点。

控制过程应该满足如下要求。

总启动按钮按下以后整个系统允许运行,按下总停止按钮整个系统停止运行。每个窑都可以自行控制,按下各窑的启动按钮后各窑开始运行,按下其停止按钮各窑停止运行,按下急停按钮禁止各窑的输出控制。

图10-17 炉窑温度自动控制系统工作原理图

每个窑的具体控制流程要求如下。

启动电动机供风循环热气流;开启进气阀门供热气进行控温;经过一定时间(设恒温10h)关闭进气阀门;打开排气阀门排气;按下停止按钮关风机、关排气阀,准备砌块出窑。连锁要求只要有一个窑排气,总排气阀要打开,只有总进气阀打开,才能启动各窑进气阀。

2.系统设计思路

因为本系统用来控制规模相同的2个炉窑,所以控制程序采用分块结构。其中子程序SBR_0控制1号窑温,SBR_1控制2号窑温。主程序分别调用SBR_0、SBR_1子程序块,对2个炉窑分别控制。每个炉窑由一个热敏电阻检测窑内温度,由一个进气电磁阀周期闭合与断开来控制进气量,调节窑内温度。本例采用的控制算法是根据经验写成的控制规则,因此,PLC成为简单的模糊控制器。

3.系统硬件设计

1)硬件设计

本系统选用CPU224(14点开关量输入/10点开关量输出,提供给扩展单元DC5V,电流为660mA)作为主机,模拟量输入模块EM231(4路模拟量输入,消耗DC5V电流为10mA)组成硬件系统,如图10-18所示。

所选系统中,CPU224能够满足所带扩展单元全部DC5V电流的要求,且所带的扩展模块不大于7个,硬件配置合理。整个系统具有开关量输入14点,开关量输出10点,模拟量输入4点,硬件系统满足全部工艺要求。

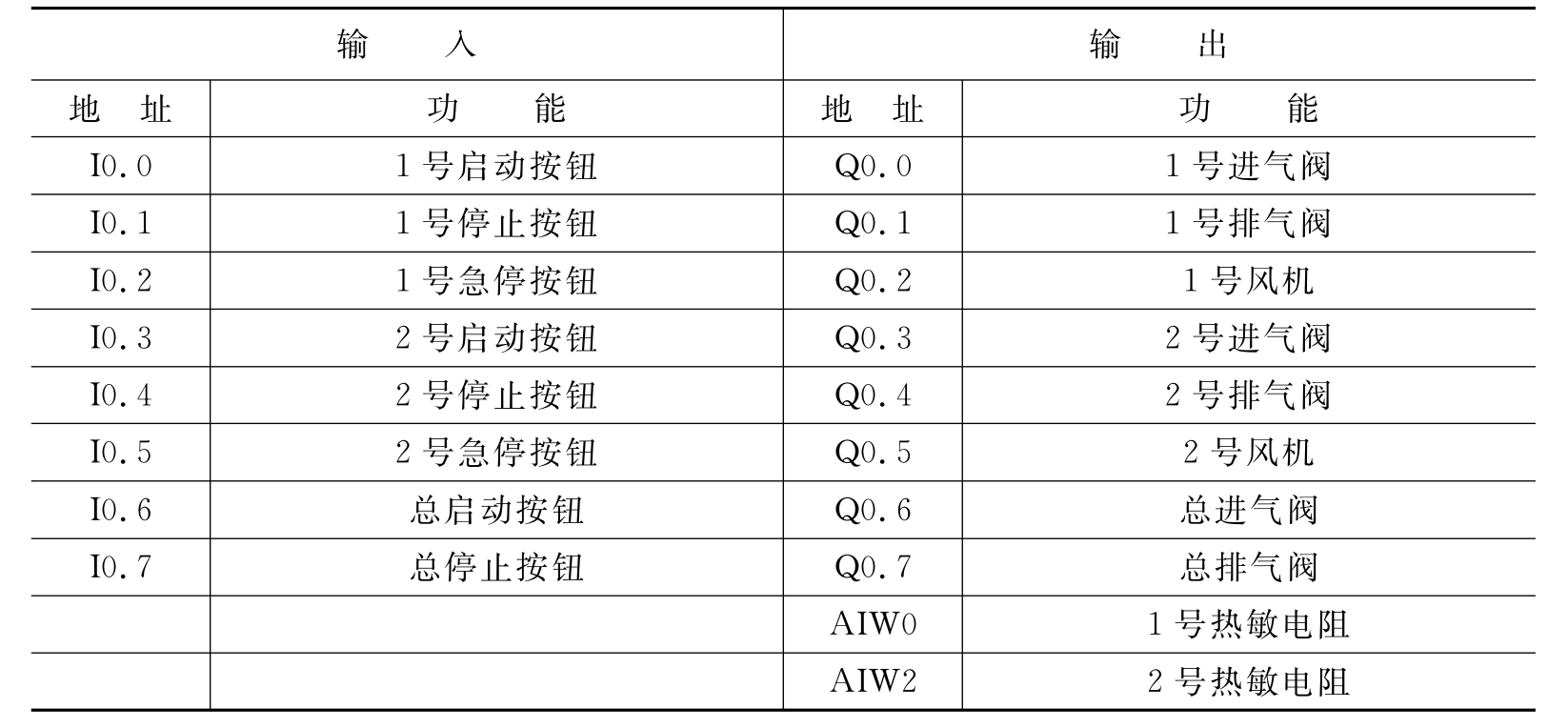

2)I/O端子的地址分配

进行I/O设置后,I/O端子分配如表10-7所示。

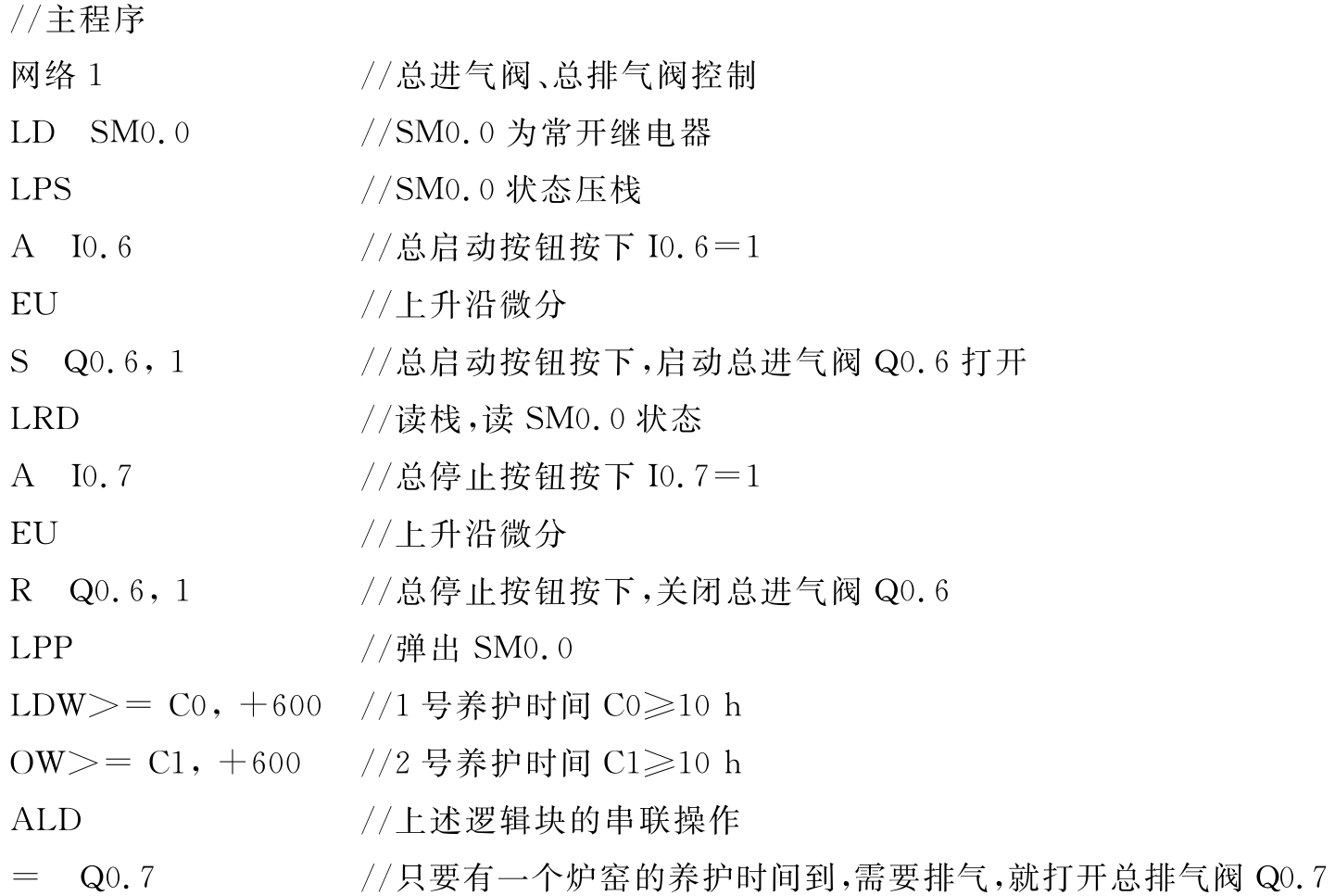

4.系统软件设计

1)主程序中的控制流程

本例只采用子程序调用而没有采用中断子程序,因此结构比较简单。在系统总启动之后,主程序只要不断查询各个子程序的启动条件并根据启动条件去决定是否调用温控程序即可。流程图如图10-19所示。

图10-18 PLC系统输入/输出接线图

表10-7 I/O端子分配表

2)控制算法

本例所采用的控制算法是根据经验写成的控制规则,用模糊控制算法进行控制。其控制规则如下。

图10-19 主程序流程图

(1)如果检测温度低于设定值的50%,则进气阀门打开的占空比为100%。

(2)如果检测温度高于设定值的50%且低于设定值的80%,则进气阀门打开的占空比为70%。

(3)如果检测温度高于设定值的80%且低于设定值的90%,则进气阀门打开的占空比为50%。

(4)如果检测温度高于设定值的90%且低于设定值的100%,则进气阀门打开的占空比为30%。

(5)如果检测温度高于设定值的100%且低于设定值的102%,则进气阀门打开的占空比为10%。

(6)如果检测温度高于设定值的102%,则进气阀门打开的占空比为0%。

为了实现控制算法,在程序设计中每个炉窑安排了8个延时断开定时器(TON)产生4种不同占空比的脉冲。再由这些脉冲去控制进气阀门的打开与关断。

根据控制要求编写的语句表程序如下。

因为SBR_1与SNR_0类同,具体程序省略,若要编写,请参阅子程序SBR_0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。