2.5 PLC控制系统设计举例

图2.32 液体混合装置示意图

在工业现场控制中,物料的混合操作是一些企业的关键生产环节,多种液体按一定比例混合是物料混合的一种典型形式,像饮料的生产、白酒的勾兑、农药的配比等,都有两种、三种或多种液体混合后进行搅拌,有些设备还配有加热控制等。

图2.32为三种液体自动混合装置示意图。图中L1、L2、L3为液位传感器,液体淹没时接通;液体的流入和混合液体的流出分别由电磁阀YV1、YV2、YV3、YV4控制;M为搅拌电机;H为加热器电炉;T为温度传感器(此为开关量)。

1)控制要求

初始时,容器为空,电磁阀YV1、YV2、YV3、YV4,搅拌电机M,液位传感器L1、L2、L3,温度传感器T皆为OFF。按下启动按钮,开始液体自动混合操作。

(1)电磁阀YV1、YV2开启,液体A和液体B开始注入容器;当液位达到L2时,L2为ON,关闭阀YV1、YV2,同时开启电磁阀YV3,注入液体C。

(2)当液位达到L1时,关闭阀门YV3,搅拌电动机M启动开始搅拌。(3)经10s搅匀后,关闭电机M停止搅拌,接通加热器H开始加热。(4)当混合液体温度达到某一指定值时,温度传感器T为ON,加热器H为OFF,停止加热,电磁阀YV4为ON,开始放出混合液体。

(5)再经15s后,容器放空,Y4为OFF,开始下一周期。

当按下停止按钮后,等当前混合操作处理完毕,系统停在初始状态。

2)PLC选型与I/O地址分配

系统的输入信号有:启动、停止按钮各1个,开关型液位传感器3个,开关型温度传感器1个,共6个输入信号;系统的输出信号有:电磁阀4个,驱动的搅拌电动机M接触器1个,驱动的加热器H接触器1个,共6个输出信号。考虑到留有一定的裕量,可选用三菱FX2N-16MR-001型PLC(亦可选用FX0S、FX0N系列),它有8个输入点、8个输出点,交流供电,继电器输出,可满足本例的要求。PLC的I/O地址分配表如表2.4所示。

表2.4 I/O地址分配表

由I/O地址分配表可绘制出如图2.33所示的I/O接线图。

图2.33 I/O接线图

图2.34 顺序功能图SFC

3)程序设计

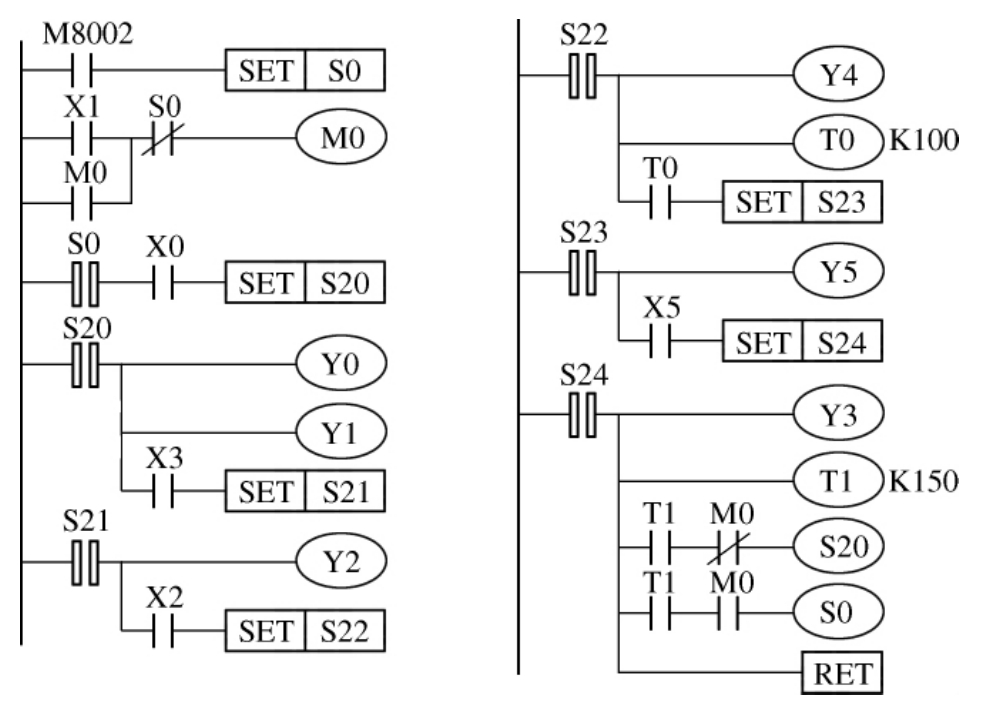

图2.35 STL梯形图

根据该液体混合装置的控制要求,从进料→混合→加热→放料的过程实际上是一个按一定顺序操作的控制过程,考虑到各个执行机构动作的转换条件,可绘制出其顺序功能图SFC,如图2.34所示。从中可以看出,这是一个典型的步进控制,可使用步进梯形指令STL的编程方法来实现该液体混合装置的控制功能,其STL梯形图如图2.35所示,相应的语句表程序此处省略。提示:两图实现了一个工作循环周期结束时,停止信号起作用,并保证系统回到初始状态S0。注意图2.34中S24状态后的转换分支及相应转换条件,未出现停信号X1,而是在图2.35的梯形图第2行采用启保停电路将任意时刻动作的停操作信号记忆下来,并在S24为ON且T1定时时间到时,系统根据M0的不同结果选择相应转换目标。亦可根据前面2.4.3节叙述的其他顺序控制设计法来设计。如果适当修改控制要求,顺序功能图也会发生相应的变化,感兴趣的读者可以尝试。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。