8.1.3 PLC控制系统安装工艺

PLC控制系统的安装包括PLC及二次回路接线(简称二次接线)的安装。二次接线包括除主回路一次线连接以外的全部接线,包括二次元件的安装,如各种继电器、接触器、指示灯、按钮及指令开关等元件的安装。导线的连接方式有螺栓连接、插接、焊接等。

1)PLC的安装

小型PLC外壳的4个角上均有安装孔,有两种安装方法,一种是用螺钉固定,不同的单元有不同的安装尺寸;另一种是用DIN(德国标准)导轨固定。模块式PLC一般将底板固定在控制柜上,叠装式一般用DIN导轨安装。

对模块式PLC,在安装前一般先将各模块组合起来,然后再进行安装。

采用DIN导轨安装时,先把DIN导轨固定安装在安装板上或控制柜内,在固定导轨时,至少应在3个不同的位置用螺钉拧紧,然后把PLC各单元后面的DIN安装脚松开,将DIN导轨嵌入PLC底部,再锁住PLC的DIN安装脚,并在PLC的两端安装一个DIN导轨端夹。

为了使控制系统工作可靠,通常把PLC安装在有保护外壳的控制柜中,以防止灰尘、油污、水溅。当PLC垂直安装时,要严防导线头、铁屑等从通风窗掉入可编程控制器内部,造成印制电路板短路,使其不能正常工作甚至永久损坏。在实践教学环节中可采用DIN导轨或螺钉安装方式将其水平固定在钢质网孔板上。

2)元件的安装

元件的安装工艺要求:

(1)应对继电器等低压电器进行细致的检查。

(2)按元件装配图进行合理布局、定位和钻孔,将各元件用标准件牢固、可靠、正确地安装。

(3)元件的安装方式要符合该元件说明书的规定,以保证元件的正常工作。元件安装后适当校正元件的位置,各元件安装位置应整齐、匀称、合理,排列要横平竖直、整齐美观。元件相互之间留有一定间隙,便于元件的通风散热。

安装元件时,应注意元件之间的电气间隙和爬电距离。导电体与裸露的、不带电的导电体间的最小电气间隙为4mm,爬电距离为6mm(包括二次接线)。

(4)紧固各元件时,要用力均匀,紧固程度适当。尤其是紧固熔断器和接触器等易碎裂元件时,应更加谨慎,以免损坏。

(5)元件安装定位后,可在醒目处贴上编号。

(6)熔断器的进线和出线端位置不能装错。

(7)各元器件的铭牌标记应易于观看,让人一目了然。

(8)当继电器等安装在金属板上,其接线螺栓要穿过金属板时,应给其接线螺栓套上绝缘管。

3)端子排的安装

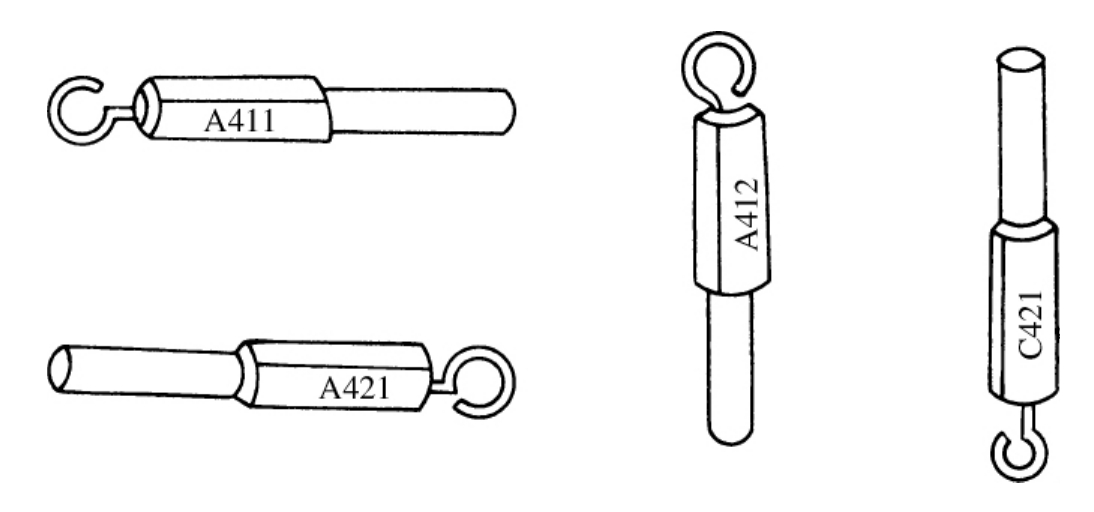

(1)端子的类型

接线端子(简称端子)是二次接线中不可缺少的配件。柜(屏)的内部设备与屏外部设备之间的连接必须通过端子和电缆来实现。

端子按用途可分成以下几种类型:

①一般端子。用于连接屏内外导线(电缆)。

②试验端子。用于需要接入试验仪表的电流回路中。此种端子是专供电流互感器二次回路用的,所以又称电流端子,利用它可以在不切断二次回路情况下,校验表计和继电器。

③连接型试验端子。用于电流端子上需要彼此连接的电流试验回路中。

④连接端子。用于端子间进行连接。

⑤终端端子。用于固定端子或分隔不同安装单位的端子排。

⑥特殊端子。用于需要很方便断开的回路中。

(2)端子排的排列

端子排的排列应以运行、检修、调试方便为原则,并使设备与端子排位置相对应。须经过端子排连接的回路如下:

①元件设备之间的连接。其中电流回路应经过试验端子,事故音响回路及其他在运行中需要很方便地断开的回路,应经过特殊端子或试验端子。

②各安装单位主要保护的正电源一般由端子排引接。

每一安装单位的端子排都应编有顺序号,在最后应留2~5个端子作为备用。当端子排长度许可时可适当地留1、2个备用端子。正负电源之间、经常带电的正电源与合闸、跳闸回路之间的端子应不相邻或者以一个空端子隔开,以免端子排造成短路使断路器误动作。

一个端子排的每一端一般只接一根导线,最多允许接两根导线,导线截面积不超过6mm2。

4)布线的工艺要求

二次回路接线是在二次元件安装完成后进行的。根据国家标准GB 2681-1981电工成套装置中的导线颜色规定,二次导线颜色为黑色,接地线为黄绿双色。

二次接线的要求是:

(1)按安装接线图施工,连线正确。

(2)采用线槽布线时,必须按线槽位置方向走线。进入线槽的导线要完全置于走线槽内,并能方便盖上线槽盖。一般装线不超过其线槽容量的70%,以便装配和维修。各电器元件接线端子上引进(或引出)的导线,除间距很小或元件机械强度很差允许直接架空敷设外,其他导线必须经过走线槽进行连接。

(3)布线应横平竖直、层次分明、整齐美观、分布均匀、成束,变换走向时应垂直。

(4)布线顺序一般以接触器为中心,由里向外、由低至高;先控制电路、后主电路进行,以不妨碍后续布线为原则。

(5)布线时严禁损伤线芯和导线绝缘。

(6)在每根剥去绝缘层的导线的两端,可套上符合图纸要求编码的套管,便于检查和维修。

(7)所有从一个接线端子(或接线桩头)到另一个接线端子(或接线桩头)的导线必须连续,无接头。每个端子排的每侧接线一般为一根,不得超过两根。一个电器元件接线端子上的连接导线不得多于两根。

(8)导线与接线端子(或接线桩头)连接时,不得压入绝缘层,也不能露铜过长。

(9)同一个元件、同一回路的不同接点的导线间距离应保持一致。

5)典型接线工艺

接线过程一般由下线、剥线头、套标号管、弯头、接线、走线、捆扎线束、检查等工序组成。

(1)下线

①根据走线方案量材下线,下线的长度要比试测的线路长约40~50mm,以防导线经捆扎后长度不够。

②将下好的线用木模或其他光滑器具勒直,但不得用老虎钳、钢丝钳等强行拉直。

③凡是用在可转动的门或面板上的导线必须采用多股软线,其下线时经过弯曲的地方应留有适当的裕度。固定面板及配架上的导线可用单股硬线。

(2)剥线头

根据需要的长度和线径用剥线钳或电工刀等剥削线头,剥头时不应损伤铜丝表面。如遇表面有氧化膜存在,可用电工刀刮干净。

(3)套标号管

①按图纸的要求选取相应的塑料标号管套上,不能将标号管套反,不得互相错位。

②标号套字迹视读方向以板面为准,自下而上、自左而右,如图8.1所示。

③标号套管的字体采用记号笔用工程字体写清楚,有条件的应用号牌打字机打出。

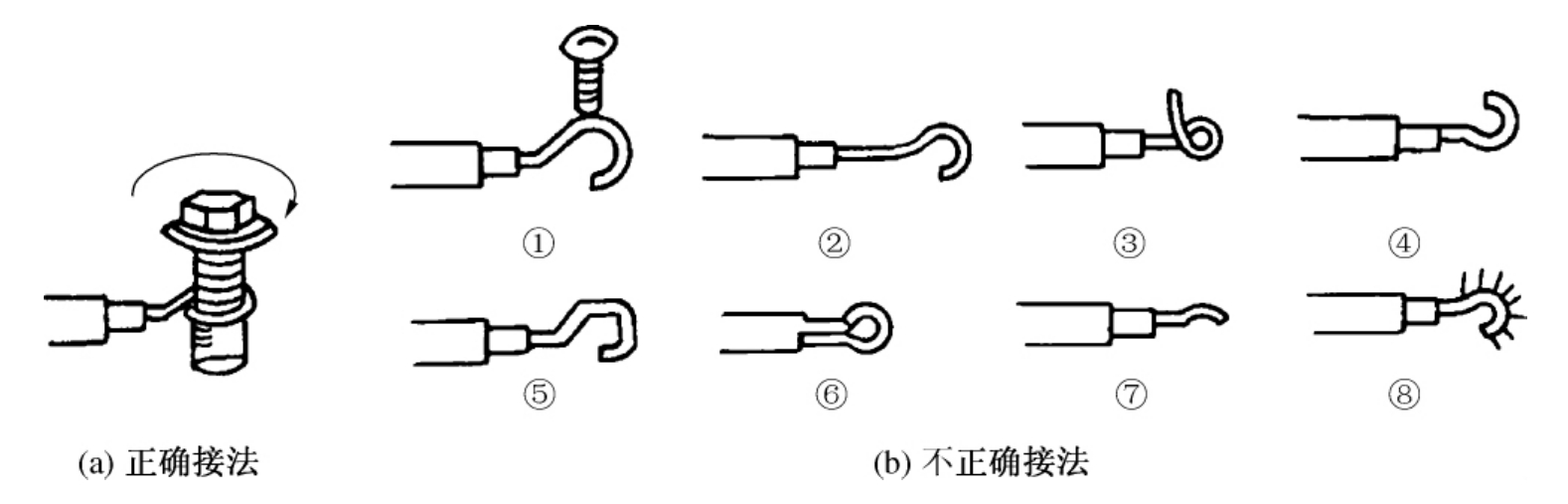

(4)弯头

凡是在电器部件的接线板用螺钉直接紧固导线时,其连接部分必须弯圆圈,圆圈与标号套管之间的距离为2mm,弯圆圈方向与螺母拧紧方向一致,即向右旋;其内径应比紧固螺母的内径大1~2mm,如图8.2(a)所示。如图8.2(b)中所示的8种圆圈都是不正确的:

图8.1 标号及套管方向

①圆圈不完整,接触面小。

②线头根部太长,相邻线易碰触造成短路。

③导线余头长,压不紧,接触面小。

④圆圈弯曲方向反了,容易松散。

⑤圆圈不圆,压不紧,接触不良。

⑥无用的余头未剪去,工艺不佳,带电裸露部分长。

⑦只有半个圆圈,压不紧。

⑧圆圈有毛刺,易造成线间短路。

图8.2 导线端头弯圆圈连接方法

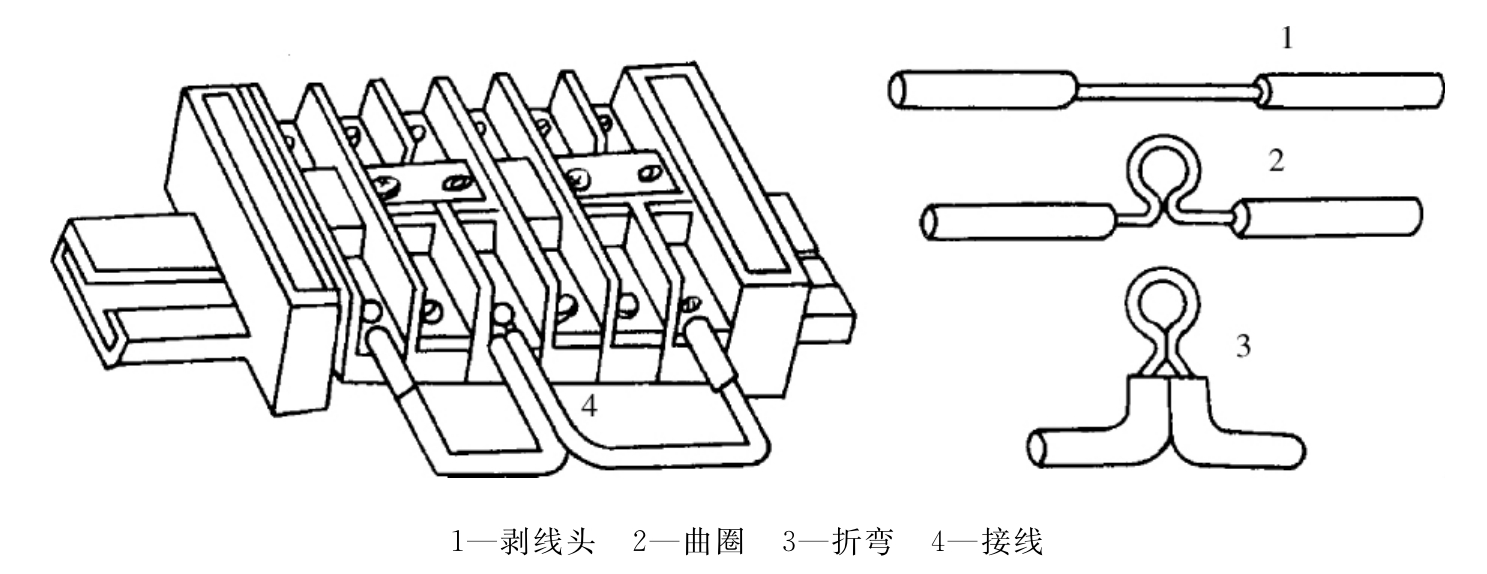

(5)接线

①将弯好的接头圆圈接到电器部件接点上,用螺母或螺钉旋紧。各紧固螺钉紧牢后,以露出3~5牙螺纹为宜,螺钉头起子槽应完整。

②接好线后,从垂直方向看,不得有导体裸露。

③每个电器部件的接点最多允许有两个接线头,接头之间要加垫一个与螺钉直径相称的垫圈。

④电器部件采用直接压线连接时(剥去导线绝缘层后不弯圆圈,接点直接用螺钉压线),压线后从垂直方向看,不应有导体部分外露。

⑤导线需通过金属孔时,必须在金属孔上装上绝缘皮套圈,以免损坏导线绝缘层,不允许导线从母线相间或安装孔中穿过。

⑥每个端子的接线点,只允许接一根线,如果端子间需连接,可按图8.3中的方法。

图8.3 端子接线方法

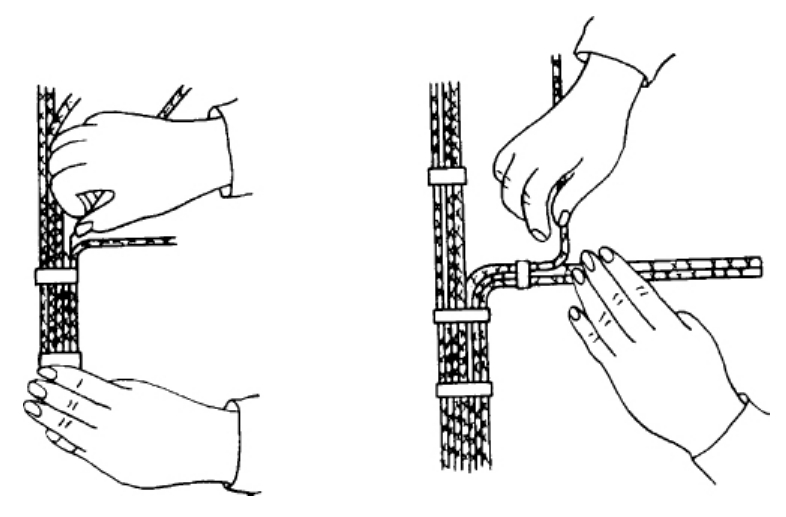

(6)走线

①可采用塑料线槽走线或走明线。走明线时,自上而下地将线束理成方形(线束太大也可理成圆形)。

图8.4 导线弯曲换向方法

②根据明线走线方案,导线需要弯曲转换方向时,用手指进行弯曲后再竖或横行走,不得用尖嘴钳或其他锋利工具弯曲,以保证导线绝缘层不受损伤,如图8.4所示。导线弯曲线半径不得小于导线外径的两倍。

③导线敷设途中如遇金属障碍,则应弯曲越过,中间保持3~5mm的距离。

(7)捆扎线束

采用明线敷设时,线束必须用塑料扎带按顺时针方向扎紧。

(8)检查

①先检查接线是否正确。

②检查接头的质量。接点螺钉是否拧紧,同一接点的接头质量是否符合要求,弯圆圈方向是否正确,导线绝缘层及导体有无损伤。

③线路布设是否平直整齐,扎线的质量、导线弯曲半径、标号套管、端子排安排等是否符合要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。