三、典型压铸工艺介绍

1.压铸工艺参数分析

为了便于分析压铸工艺参数,下面给出如图6-1所示的卧式冷室压铸机压射过程图。压射过程按三个阶段进行分析。

第一阶段:由0~Ⅰ和Ⅰ~Ⅱ两段组成。0~Ⅰ段是压射冲头以低速运动,封住浇料口,推动金属液在压射室内平稳上升,使压射室内空气慢慢排出,并防止金属液从浇口溅出;Ⅰ~Ⅱ段是压射冲头以较快的速度运动,使金属液充满压射室前端并堆聚在内浇口前沿。

第二阶段:Ⅱ~Ⅲ段,压射冲头快速运动阶段,使金属液充满整个型腔与浇注系统。

第三阶段:Ⅲ~Ⅳ段,压射冲头增压阶段,压射冲头运动基本停止,速度逐渐降为0。

图6-1 卧式冷室压铸机压射过程图

2.压力参数

(1)压射力 压射冲头在0~Ⅰ段,压射力是为了克服压射室与压射冲头和液压缸与活塞之间的摩擦阻力;Ⅰ~Ⅱ段,压射力上升,产生第一个压力峰,达到足以能突破内浇口阻力为止;Ⅱ~Ⅲ段,压射力继续上升,产生第二个压力峰;Ⅲ~Ⅳ段,压射力作用于正在凝固的金属液上,使之压实,此阶段有增压机构才能实现,此阶段的压射力也叫增压压射力。

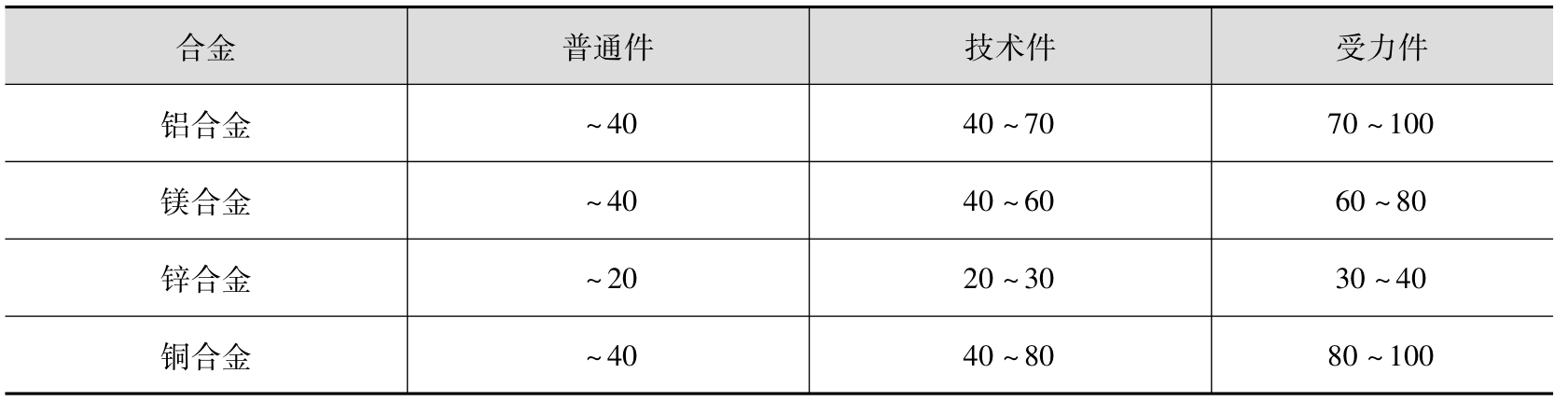

(2)比压 比压可分为压射比压和增压比压。在压射运动过程0~Ⅲ段,压射室内金属液单位面积上所受的压射力称为压射比压;在Ⅲ~Ⅳ段,压射室内金属液单位面积上所受的增压压射力称为增压比压。比压是确保铸件质量的重要参数之一,推荐选用的增压比压见表6-3。

表6-3 增压比压选用值(单位:MPa)

注:铸件壁厚大于3mm时取上限值。

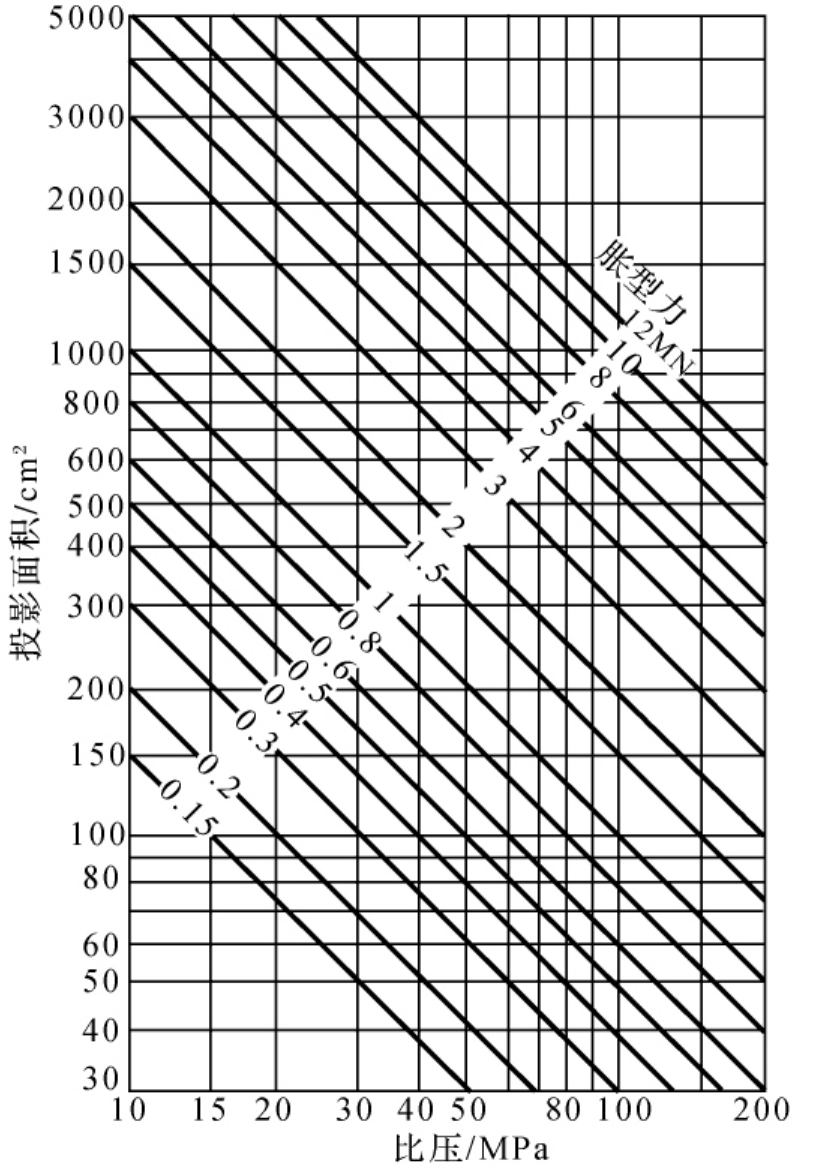

(3)胀型力 压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上产生的力称为胀型力。主胀型力的大小等于铸件在分型面上的投影面积(多腔模则为各腔投影面积之和),加上浇注系统、溢流系统、排气系统在分型面上的投影面积(一般取总面积的30%),然后乘以比压,其计算公式如下:

F主=APb/10

式中:F主——主胀型力(kN);

A——铸件等在分型面上的总投影面积(cm2);

Pb——压射比压(MPa)。

分胀型力(F分)是作用在斜销抽芯、斜滑块抽芯、液压抽芯锁紧面上的分力引起的胀型力之和。

(4)锁型(模)力 锁型(模)力是压铸机的基本参数,其作用是克服胀型力。在压铸机生产中应保证型(模)具在胀型力的作用下不致胀开,即压铸机的锁型(模)力必须大于胀型力才是可靠的,锁型(模)力和胀型力的关系如下:

F锁≥K(F主+F分)

式中:F锁——压铸机应有的锁型(模)力(kN);

K——安全系数,一般取1.25;

F主——主胀型力(kN);

F分——分胀型力(kN)。

在压铸生产过程中,锁型(模)力大小的选择直接关系到压铸分型面处有否料液飞溅、铸件内组织的密度、有否气孔、成型是否完整、有否飞边及毛刺等。调整时,在保证铸件合格的前提下尽量减小锁型(模)力。

为简化选用压铸机时各参数的计算,可根据压铸机具体的工作性能作出“比压、投影面积与胀型力关系图”,参见图6-2。在已知型(模)具分型面上铸件等的总投影面积和所选用的压射比压后,能从图中直接查出胀型力。

图6-2 比压、投影面积与胀型力关系图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。