2.6 加工误差的统计分析

前面已经对加工精度的各种因素进行分析,并提出解决问题的一些方法。但就其分析方法来说,还是属于局部的、单因素的性质。而在实际生产中,对加工精度的影响因素是很复杂的,很难用前述单因素的估算方法来分析其因果关系,而需要用概率统计方法进行综合分析,才能找出解决问题的途径。

2.6.1加工误差的性质

各种工艺因素的加工误差,按其性质,即根据加工一批工件时误差出现的规律,可以分为系统性误差和随机性误差两大类。

1)系统性误差

在顺序加工一批工件时,若误差的大小和方向保持不变,或按一定规律变化,即为系统性误差。前者称为常值系统性误差;后者称为变值系统性误差。例如,量具的对零误差、铰孔时铰刀的直径误差等,属于常值系统性误差。工艺系统的热变形、刀具的磨损等引起的误差,属于变值系统性误差。

2)随机性误差

在顺序加工一批工件时,若误差的大小和方向呈无规律变化,这类误差称为随机性误差。毛坯误差的复映、定位误差、内应力引起的误差、多次调整的误差等,都属于随机性误差。

对于常值系统性误差,在掌握其大小和方向后,就可以通过调整或补偿等方法来消除。对于变值系统性误差,在掌握其变化规律后,则通过采取自动连续补偿或自动周期补偿来消除。而对于随机性误差,由于它没有明显的变化规律,所以只能通过数理统计方法找出其统计规律,采取措施减少影响。

2.6.2 分布曲线分析法

分布曲线分析法是从某一工序所加工出来的工件中,随机抽取足够数量的一批工件,对所要分析的精度指标(尺寸)进行测量,作出分组数据表和分布曲线,再运用数理统计学原理来推断该工序的加工精度状况。

1)实际分布曲线

从随机抽取的一批工件中,测量每个工件的加工尺寸,把测得的数据记录下来,按尺寸大小把整批工件进行分组,则每一组中的零件尺寸处在一定的间隔范围内。同一尺寸间隔内的零件数量称为频数,频数与该批零件总数之比称为频率。以零件尺寸作为横坐标,以频率作为纵坐标,便可得到实际分布曲线。

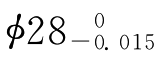

例如,检查一批精镗后的活塞销孔直径,图样所规定的尺寸为 ,检查件数为100件,把测量所得的数据按尺寸分成6组,每组的尺寸间隔为0.002mm,然后填在表2.2中。表中n是测量的工件数,m是每组的件数。

,检查件数为100件,把测量所得的数据按尺寸分成6组,每组的尺寸间隔为0.002mm,然后填在表2.2中。表中n是测量的工件数,m是每组的件数。

表2.2 活塞销孔直径分布

以工件中点尺寸x为横坐标,以频率m/n为纵坐标,便可画出实际分布曲线图(图2.31)。图中虚线所示为理想分布位置,实线为实际分布位置。在图上再标出公差带及其中心、实际尺寸的分散范围及其中心,便可对加工质量进行分析。

分散范围=最大孔径-最小孔径=28.004-27.992=0.012(mm)

系统性误差Δ系统=27.997 9-27.992 5=0.0054(mm)

图2.31 活塞销孔直径尺寸分布曲线

分散范围与分散范围中心可表达这批工件的加工情况,现分析图2.31中的分布曲线:

(1)分散范围小于公差带,即0.012<0.015,表明本工序能满足加工精度要求。

(2)废品率占18%(28~28.004),其原因是尺寸分散范围中心与公差带中心不重合,存在系统性误差为0.005 4mm,所以只要把镗刀伸出量减少0.005 4/2=0.002 7mm,使分散范围中心与公差带中心重合,即可解决这批工件的加工质量问题。

2)正态分布曲线

在绘制一批工件的分布曲线图时,若所取的零件数量增多而尺寸间隔减小,则所绘出的图形非常接近光滑的曲线——理论分布曲线。

常用的理论分布曲线是正态分布曲线。这是因为在机床上用调整法加工时,如果加工过程中情况正常,则加工出的一批工件的尺寸分布曲线符合正态分布曲线。

正态分布曲线的方程式为

![]()

当采用正态分布曲线来代替加工尺寸的实际分布曲线时,式中的符号分别表示如下:

x——工件尺寸;

-x——工件平均尺寸(分散范围中心);且有

![]()

n——一批工件的总数;

σ——标准差;且有

正态分布曲线的图形如图2.32(a)所示。从该图形上可看出下列特点:

图2.32 正态分布曲线的性质

(1)曲线以 直线为轴左右对称,靠近

直线为轴左右对称,靠近 的工件尺寸出现概率较大;远离

的工件尺寸出现概率较大;远离 的工件尺寸出现的概率较小。

的工件尺寸出现的概率较小。

(2)工件尺寸对 的正偏差和负偏差的概率相等。

的正偏差和负偏差的概率相等。

(3)分布曲线与横坐标所围成的面积包括了全部零件数,故其面积等于1;其中 =±3σ(即在x-±3σ)范围内的面积占99.73%。即有99.73%的工件尺寸在±3σ范围内,仅0.27%的工件在范围之外。因此,取正态分布曲线的分布范围为±3σ(或6σ)。

=±3σ(即在x-±3σ)范围内的面积占99.73%。即有99.73%的工件尺寸在±3σ范围内,仅0.27%的工件在范围之外。因此,取正态分布曲线的分布范围为±3σ(或6σ)。

±3σ是一个很重要的概念,在研究加工误差时应用很广。通常用6σ的大小代表某一种加工方法在一定条件下所能达到的加工精度。所以,在一般情况下应使公差带的宽度T和所选择的加工方法的标准差之间具有下列关系:

6σ≤T

但考虑到变值系统性误差及其它因素的影响,总是使公差带的宽度T大于6σ,才能保证加工精度。

(4)标准差σ是决定分布曲线形状和尺寸分散范围的参数,σ越大曲线越平坦,尺寸越分散,也就是加工精度越低;σ越小曲线越陡直,尺寸越集中,也就是加工精度越高,如图2.23(b)所示。σ的大小受随机误差的影响。

3)非正态分布曲线

工件的实际分布状况,有时并不符合正态分布,常见的分布形状有:

(1)双峰形

当将两次调整下加工出的工件混在一起测量时(混批),分布曲线将呈双峰形(图2.33(a))。它实质上是两组正态分布曲线的叠加,也就是在随机误差中混入了常值系统性误差——调整误差。

图2.33 非正态分布曲线

(2)平顶形

当存在一个非正态分布的优势误差因素时,例如,砂轮磨损较快时,尺寸分布曲线将呈平顶形(图2.33(b))。它实质上是正态分布的尺寸分散中心在不断移动。这是一种在随机性误差中混有变值系统性误差的情况。

2.6.3 点图分析法

应用分布曲线法,由于没有考虑到工件的加工顺序,所以不能区分变值系统性误差和随机性误差。又由于是一批工件需加工后才能绘制分布曲线图,因此不能在加工过程中提供控制工艺过程的资料。为了弥补分布曲线法的上述缺点,在生产实际中采用点图分析法。点图有各种形式,应用最广的是 点图。

点图。

1) 点图

点图

以分组序号为横坐标,每组零件的平均尺寸 为纵坐标,即可绘出

为纵坐标,即可绘出 点图。该点图可看出尺寸的变化趋势,突出变值系统性误差的影响。

点图。该点图可看出尺寸的变化趋势,突出变值系统性误差的影响。

再以分组序号为横坐标,以每组零件的极差R(组内工件的最大尺寸与最小尺寸之差)为纵坐标,绘出的点图叫“极差R点图”,简称R图。该点图主要用来显示加工过程中尺寸分散范围的变化情况。

在分析问题时 图和R图常联合使用,因此称为

图和R图常联合使用,因此称为 R点图,如图2.34所示。

R点图,如图2.34所示。

图2.34  —R点图

—R点图

2)点图法的应用

(1)从图上可观察出变值系统性误差和随机性误差的大小及变化情况;

(2)判断工艺过程的稳定性及工艺能力(提供工艺验证资料);

(3)提供控制工艺过程的资料,根据工件在加工过程中尺寸变化趋势,决定调整机床的时间,以实现产品的质量控制。

3)验证工艺过程的稳定性

用 点图验证工艺过程的稳定性时,需在

点图验证工艺过程的稳定性时,需在 图上画出其中心线及上下控制线,而控制线就是判定工艺稳定性的界限线。如图2.35所示,在x-图中,中心线是

图上画出其中心线及上下控制线,而控制线就是判定工艺稳定性的界限线。如图2.35所示,在x-图中,中心线是 的平均数

的平均数 线

线 是上控制线

是上控制线 是下控制线。在R图中,一般只标上控制线Ru,不标下控制线。

是下控制线。在R图中,一般只标上控制线Ru,不标下控制线。

图2.35 用 图验证工艺稳定性

图验证工艺稳定性

各线的位置分别按下列公式计算:

式中的系数A和D可按表2.3选取。一般情况下,每组件数m取4或5。

表2.3 A与D系数表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。