一、能力目标

1.知识要求

(1)了解数控车床操作面板上各功能按钮的含义与用途。

(2)掌握数控车床FANUC 0i和SIEMENSE 802D系统的基本操作指令。

2.技能要求

(1)掌握数控车床的对刀原理和方法。

(2)掌握数控车床程序的输入、编辑方法,具备正确的基本操作能力。

二、任务说明

学习数控车床的操作,要从熟悉数控车床的操作面板开始,本教学任务的目的是让学生熟悉FANUC 0i数控系统和SIEMENSE 802D数控系统的操作面板,掌握各功能按钮的作用,以及数控车床的基本操作。

1.教学媒体

多媒体教学设备、网络、数控实训基地的各种车床。

2.教学说明

教师可先播放相应数控系统的数控车床的操作视频,带领学生参观数控实训基地,观看数控车床的操作过程。然后利用机床或示教模型,进行数控车床的操作示范及操作要领讲解。在学生独立操作时,进行巡回指导。建议本教学任务在专业示教操作教室或实训车间进行现场教学。

3.学习说明

利用互联网站提供的相关视频学习资料,进行学习和巩固。

三、相关知识

(一)FANUC 0i数控系统的数控车床的使用与操作

图2-1所示为FANUC 0i数控系统的数控车床操作面板,包含数控系统操作面板和机床操作面板两部分。

图2-1 FANUC 0i数控系统的数控车床操作面板

1.数控车床的操作面板

主要用于控制数控车床的运动和选择数控车床的运行状态,由模式选择旋钮、数控程序运行控制开关等多个区域组成,每个区域的按钮详细说明如下。

1)数控车床运行状态模式选择按键

程序编辑状态(EDIT) 该功能键被按下,机床处于程序编程状态,直接通过操作面板输入和编辑数控程序,显示程序输入页面。

程序编辑状态(EDIT) 该功能键被按下,机床处于程序编程状态,直接通过操作面板输入和编辑数控程序,显示程序输入页面。

手动数据输入状态(MDI) 该功能键被按下,机床处于手动数据输入状态,输入一个程序段,按启动键,立即执行此段程序。用于简单的手动测试操作,执行完可立即自动清除该程序(但必须事先在3203参数单元设定)。

手动数据输入状态(MDI) 该功能键被按下,机床处于手动数据输入状态,输入一个程序段,按启动键,立即执行此段程序。用于简单的手动测试操作,执行完可立即自动清除该程序(但必须事先在3203参数单元设定)。

进入自动加工模式(AUTO) 该功能键被按下,机床处于自动加工工作状态,可自动执行输入存储器中的数控程序,实现自动加工功能。按启动键进入自动加工操作前,应确保机床已设定刀具的加工起始点位置操作(对刀操作)。

进入自动加工模式(AUTO) 该功能键被按下,机床处于自动加工工作状态,可自动执行输入存储器中的数控程序,实现自动加工功能。按启动键进入自动加工操作前,应确保机床已设定刀具的加工起始点位置操作(对刀操作)。

手动操作模式(JOG) 该功能键被按下,机床处于手动操作状态,可以跟普通机床一样进行手动操作。主要功能有:①按下车床操作面板上的进给轴方向选择开关,可手动沿选定的坐标轴方向连续移动刀具。开关一经释放,刀具便停止移动。②

手动操作模式(JOG) 该功能键被按下,机床处于手动操作状态,可以跟普通机床一样进行手动操作。主要功能有:①按下车床操作面板上的进给轴方向选择开关,可手动沿选定的坐标轴方向连续移动刀具。开关一经释放,刀具便停止移动。② 手动连续进给速度可由手动进给速度倍率刻度盘

手动连续进给速度可由手动进给速度倍率刻度盘 进行调整。③同时按下方向键及快速移动键,则车床的刀具将按快速移动模式运动。

进行调整。③同时按下方向键及快速移动键,则车床的刀具将按快速移动模式运动。

程序段跳读模式 该功能键被按下,机床在自动方式运行时,将跳过开头带有跳步符的程序段运行。跳步符为“/”,一般放置于程序段前。

程序段跳读模式 该功能键被按下,机床在自动方式运行时,将跳过开头带有跳步符的程序段运行。跳步符为“/”,一般放置于程序段前。

机床锁住模式 该功能键被按下,执行加工程序时,机床(刀具)不运动,但显示器上的各轴位置在改变。可用来进行实际加工前的图形模拟、空运行,以检查机床是否能按所编制的程序运行。

机床锁住模式 该功能键被按下,执行加工程序时,机床(刀具)不运动,但显示器上的各轴位置在改变。可用来进行实际加工前的图形模拟、空运行,以检查机床是否能按所编制的程序运行。

注意 在机床锁住状态下,M,S和T指令被执行。

机床空运行模式 该功能键被按下,机床运行时各轴以固定的速度(参数设定的快速移动速度)运动。主要用于工件从工作台上卸下时,检查刀具的运动轨迹是否符合编程要求。

机床空运行模式 该功能键被按下,机床运行时各轴以固定的速度(参数设定的快速移动速度)运动。主要用于工件从工作台上卸下时,检查刀具的运动轨迹是否符合编程要求。

单段运行模式 该功能键被按下,程序启动按钮按下后,机床仅执行当前程序中的一个程序段,然后停止。在单段运行模式,数控程序被一段一段地执行,常用来检查程序。

单段运行模式 该功能键被按下,程序启动按钮按下后,机床仅执行当前程序中的一个程序段,然后停止。在单段运行模式,数控程序被一段一段地执行,常用来检查程序。

程序重启动模式 该功能键被按下,机床因刀具破损或休息等原因而自动停止后,重启时可以从指定的程序段开始执行。

程序重启动模式 该功能键被按下,机床因刀具破损或休息等原因而自动停止后,重启时可以从指定的程序段开始执行。

程序选择停止模式 该功能键被按下,在机床处于自动加工状态时,程序中遇有M01的程序段时,运行自动停止。

程序选择停止模式 该功能键被按下,在机床处于自动加工状态时,程序中遇有M01的程序段时,运行自动停止。

注意 只有当机床操作面板上的选择停止开关打开时,程序中的M01代码才有效。

2)机床主轴手动控制开关

该功能键被按下,手动启动机床主轴正转。

该功能键被按下,手动启动机床主轴正转。

该功能键被按下,手动启动机床主轴反转。

该功能键被按下,手动启动机床主轴反转。

该功能键被按下,手动关停机床主轴转动。

该功能键被按下,手动关停机床主轴转动。

该功能键被按下,实现机床主轴点动操作。

该功能键被按下,实现机床主轴点动操作。

该功能键被按下,机床主轴升速。

该功能键被按下,机床主轴升速。

该功能键被按下,机床主轴降速。

该功能键被按下,机床主轴降速。

3)进给速度(F)调节旋钮

(1)调节数控程序运行中的进给速度(F值),调节范围一般为0~120%(或0~150%)。

(2)通过调整刻度盘上的倍率,也可用来调整手动连续进给速度。

4)快速移动速度倍率按键

(1)用于指定G00快速移动速度。

(2)用于指定固定循环间的快速移动。

(3)用于指定手动快速移动。

(4)用于指定手动或自动返回参考点(G27、G28等)的快速移动。

说明 快速移动速度有4档倍率(F0、25%、50%和100%),F0须由参数(N0.1421)设定。

5)手轮进给模式旋钮

手轮又称为手摇脉冲发生器,手轮每旋转一个刻度,刀具移动一段与旋转角度对应的位移,并在参数(N0.7113和N0.7114)中确定移动速度倍率。转动手摇脉冲发生器,可使机床实现微量手动进给。操作步骤:

(1)按下手轮进给模式控制旋钮 。

。

(2)按下手轮进给轴选择开关 ,选择一个要移动的轴。

,选择一个要移动的轴。

(3)按下手轮进给倍率开关 选择移动单步移动量。机床手轮每转一个刻度对应的位移量设置为:×1为0.001mm,×10为0.01mm,×100为0.1mm,×1 000为1mm。

选择移动单步移动量。机床手轮每转一个刻度对应的位移量设置为:×1为0.001mm,×10为0.01mm,×100为0.1mm,×1 000为1mm。

(4)手轮顺时针转动,则刀具沿选定轴正方向移动;逆时针转动,则向负方向移动。

6)其他功能按键

手动换刀键 此键被按下,可手动选刀。

手动换刀键 此键被按下,可手动选刀。

冷却液开关键 此键被按下,冷却液开。

冷却液开关键 此键被按下,冷却液开。

此键被按下,可执行回参考点操作。

此键被按下,可执行回参考点操作。

2.数控系统操作面板

主要用于实现程序的输入与编辑,显示机床的各种参数设置和工作状态,如图2-2所示,主要由显示器、MDI键盘、数控系统控制电源及程序运行开关等多个部分组成。

图2-2 FANUC 0i数控系统操作面板

1)数控系统控制按钮

(1)数控系统控制电源,有以下按钮:

电源接通按钮 确认电源接通后,此键被按下,机床电气系统得电,显示器显示机床正常工作画面。

电源接通按钮 确认电源接通后,此键被按下,机床电气系统得电,显示器显示机床正常工作画面。

关断电源按钮 此键被按下,机床电气系统失电而停止工作。

关断电源按钮 此键被按下,机床电气系统失电而停止工作。

(2)程序运行开关,有以下按钮:

程序运行开始按钮 只有当模式选择旋钮在“AUTO”和“MDI”位置时,此键被按下才有效,其余时间按下无效。

程序运行开始按钮 只有当模式选择旋钮在“AUTO”和“MDI”位置时,此键被按下才有效,其余时间按下无效。

程序运行停止按钮 此键被按下,数控程序停止运行。

程序运行停止按钮 此键被按下,数控程序停止运行。

(3)急停按钮 此键被按下,机床立即停止运动。急停按钮被按下后,机床即被锁住。旋转此按钮就可解锁机床。

此键被按下,机床立即停止运动。急停按钮被按下后,机床即被锁住。旋转此按钮就可解锁机床。

2)显示器

(1)显示机床参考点坐标、工件号、程序段号、系统运行时间、加工产品数、切削时间、进给速度及主轴转速等系统运行参数。

(2)显示刀具当前点在不同坐标系(绝对坐标系或增量坐标系)中的位置。

(3)显示输入数控系统的数据指令。

(4)显示刀具补偿的数值、报警信号及刀具轨迹图形模拟信息。

(5)数控系统为用户提供了丰富的软键功能,可以执行不同工作状态页面的对应功能的操作。

3.MDI键盘按键说明

(1)数字/字母键(黄色键区) 用于输入数据到数控系统,系统自动判别取字母还是取数字,包括:

用于输入数据到数控系统,系统自动判别取字母还是取数字,包括:

上挡键 :用于数字与字母的切换。

:用于数字与字母的切换。

回车换行键 :用于结束一段程序的输入并且换行,又称为段结束符。

:用于结束一段程序的输入并且换行,又称为段结束符。

(2)程序编辑键(粉红色键区) 用于输入、编辑程序时,字符、数据的插入、替换和删除等程序的编辑操作,主要包括:

用于输入、编辑程序时,字符、数据的插入、替换和删除等程序的编辑操作,主要包括:

替代键 :用输入的数据替代光标所在的数据。

:用输入的数据替代光标所在的数据。

删除键 :删除光标所在的数据,或者删除一个数控程序,或者删除全部数控程序。

:删除光标所在的数据,或者删除一个数控程序,或者删除全部数控程序。

插入键 :把输入域之中的数据插入到当前光标之后的位置。

:把输入域之中的数据插入到当前光标之后的位置。

取消键 :此键按下一次,删除已输入到数控系统缓冲区的最后一位数据。例如,当显示键入缓冲区数据为:“》N001X100Z_”,按此键一次,则字符Z被取消输入,屏幕显示:“》N1001X100_”。

:此键按下一次,删除已输入到数控系统缓冲区的最后一位数据。例如,当显示键入缓冲区数据为:“》N001X100Z_”,按此键一次,则字符Z被取消输入,屏幕显示:“》N1001X100_”。

(3)页面切换键 用于切换各种功能显示画面,主要有:

:数控程序显示页面。

:数控程序显示页面。

:刀具位置显示页面,用[PAGE]键选择翻页。

:刀具位置显示页面,用[PAGE]键选择翻页。

:参数输入页面,此键按下一次进入坐标系设置页面,此键按下两次进入刀具补偿参数输入页面。进入不同的页面以后,用[PAGE]键翻页。

:参数输入页面,此键按下一次进入坐标系设置页面,此键按下两次进入刀具补偿参数输入页面。进入不同的页面以后,用[PAGE]键翻页。

:数控系统参数显示页面。

:数控系统参数显示页面。

:系统运行信息页面,如“报警信息”。

:系统运行信息页面,如“报警信息”。

:刀具运行轨迹图形模拟参数设置页面。

:刀具运行轨迹图形模拟参数设置页面。

(4)翻页按钮(PAGE) 主要包括:

:此键被按下,屏幕内容朝前翻一页。

:此键被按下,屏幕内容朝前翻一页。

:此键被按下,屏幕内容朝后翻一页。

:此键被按下,屏幕内容朝后翻一页。

(5)光标移动键 主要包括:

:此键被按下,光标向上移动一个字符。

:此键被按下,光标向上移动一个字符。

:此键被按下,光标向下移动一个字符。

:此键被按下,光标向下移动一个字符。

:此键被按下,光标向左移动一个字符。

:此键被按下,光标向左移动一个字符。

:此键被按下,光标向右移动一个字符。

:此键被按下,光标向右移动一个字符。

(6)输入键 用于输入数控系统参数数据或者输入一个外部的数控程序。

用于输入数控系统参数数据或者输入一个外部的数控程序。

(7)系统帮助页面 用于打开数控系统提供的帮助文档,提供当前操作的帮助与指导信息。

用于打开数控系统提供的帮助文档,提供当前操作的帮助与指导信息。

(8)复位键 用于消除报警页面。当自动运行时,按下MDI键盘上的复位键,移动中的坐标轴减速,然后停止,CNC系统复位。

用于消除报警页面。当自动运行时,按下MDI键盘上的复位键,移动中的坐标轴减速,然后停止,CNC系统复位。

3.数控机床的基本操作

1)开机操作

在机床主电源开关接通之前,操作者必须检查机床的防护门等是否关闭、卡盘的夹持是否正确、油标的液面位置是否符合要求等项目。

合上机床主电源开关,机床工作灯亮,冷却风扇启动,润滑泵、液压泵启动;按下控制面板上的电源启动按钮,CRT显示器上显示机床的初始位置坐标;检查机床总压力表显示压力是否正常。

2)返回参考点操作

在机床出现下列情况之一时,操作者必须进行返回机床参考点的操作:机床首次开始工作,电源接通后;机床停电后,再次接通数控系统的电源;机床在急停信号或超程报警信号解除之后恢复工作。

返回参考点的操作步骤:

(1)旋转方式选择开关从“MODE SELECT”至“HOME”位置,进入机床回零工作模式。

(2)按下坐标轴选择按钮“JOG AXIS SELECT”的[X]或[Z]键选择一个所需移动的坐标轴。

(3)旋转快速倍率修调开关设定返回参考点进给速度。

(4)按下坐标轴正向运动按钮后放开,该坐标轴向运动自动保持到返回参考点,直到参考点指示灯亮时停止。

注意 当滑板上的挡块与参考点开关间的距离不足30mm时,要首先用【JOG】按钮使滑板向参考点的负方向移动一段距离,直到距离大于30mm,然后再执行返回参考点操作。

3)手动连续进给及断续进给

手动断续进给操作步骤:

(1)旋转方式选择开关“MODE SELECT”至“JOG INC”,进入断续进给模式,并设置进给步长。

(2)按下坐标轴选择按钮“JOG AXIS SELECT”的[X]或[Z]键,选择准备移动的坐标轴。

(3)旋转快速倍率修调开关“FEEDRATE OVERRIDE”选择点动进给速率。

(4)根据坐标轴运动的方向,按下正方向或负方向按钮,各坐标便可实现点动进给。点动状态下,每按下一次坐标轴进给键,进给部件按给定的增量移动一段距离。

手动连续进给操作步骤:旋转方式选择开关“MODE SELECT”处于“JOG”位置时,选择运动轴,按下正方向或负方向按钮,运动部件便在相应的坐标方向上连续运动,直到按钮松开时坐标轴才停止运动。

4)刀架的转位

装卸刀具、测量切削刀具的位置以及对工件进行试切削时,都要靠手动操作实现刀架的转位。其操作步骤:

(1)将“MODE”开关置于“JOG”位置。

(2)将“TOOL SELECTION”开关置于指定的刀具号位置。

(3)按下[T90]键,则回转刀架上的刀夹顺时针转动到指定的刀位。

5)主轴手动操作

自动运行时,主轴的转速、转向等均可在程序中用S功能和M功能指定。手动操作时,要使主轴启动必须在MDI方式下设定主轴转速,方可启动主轴。当方式选择开关“MODE SELECT”处于“JOG”位置时,可手动控制主轴的正转、反转和停止。调节主轴转速微调开关“SPINDLE SPEED OVERRIDE”,对主轴转速进行倍率微调。手动操作按钮CW、CCW、STOP分别控制主轴正转、反转、停止。

6)自动运行操作

自动运行也称为自动工作循环。要使机床自动运行,必须先对各坐标轴执行返回参考点操作,数控程序的结构应完整无误。操作步骤:

(1)先将旋转方式选择开关“MODE SELECT”置于“AUTO”位置,进入自动运行模式。

(2)按下程序键[PRGRM],屏幕显示数控程序。

(3)按下[CURSOR]键,光标移动至被选程序的程序号。

(4)按下循环启动按钮【CYCLE START】,则机床自动运行动作开始执行。

7)机床急停操作

机床在手动或自动运行中,一旦发现异常情况,应立即停止运动。急停按钮或进给保持按钮中的任意一个被按下,均可使机床立即停止运动。

(1)急停按钮的使用 机床运行出现意外时,按下急停按钮【E-STOP】,则机床进给运动和主轴运动会立即停止。待排除机床故障,欲重新执行程序,机床恢复工作时,应首先顺时针旋转该按钮,被按下的机床复位按钮复位,然后进行手动返回机床参考点的操作,机床方可重新开始正确执行程序,恢复正常工作。

(2)进给保持按钮的使用 机床在运行时,按下进给保持按钮【FEED HOLD】,机床处于保持状态。待急停解除之后,按下循环启动按钮恢复机床的运动状态,无需进行返回参考点的操作。

8)刀具偏置设定

刀具偏置设定包括刀具长度偏置量与刀具半径偏置量的设定。具体操作步骤是:

(1)按下功能键[OFSET],进入偏置菜单页面。

(2)按下软键【TOOL】,进入刀具偏置设定画面。

(3)移动光标到要输入或修改的偏置号。

(4)测量对刀点直径值,数据前加“MX”符号输入(FANUC 0T)。

(5)以工件坐标原点处Z值前加“MZ”符号输入(FANUC 0T),按下[INPUT]键。FANUC 0i系统可直接输入测量数据,按[F2]软测量键回车。

4.数控车床操作步骤

(1)开机 一般是先开机床再开系统。有的机床电气设计两者是互锁的,机床不通电数控系统就不能得电,数控系统CRT信息显示“READY”,说明数控系统已启动好。

(2)返回参考点 增量控制系统(使用增量式位置检测元件)的机床,必须首先执行这一步,以建立机床各坐标轴的移动基准。

(3)调用加工程序 若是简单程序可直接采用键盘在CNC控制面板上输入,若程序非常简单且只加工一件,程序没有保存的必要时采用MDI方式输入。外部程序还可通过DNC方式传输进入数控系统内存,供自动加工时调用。

(4)程序编辑 输入机床内存中的程序若需要修改,则要对程序进行编辑操作。此时,将方式选择开关置于编辑位置,利用编辑功能键进行增加、删除、更改操作,已编辑的程序必须保存后方能运行。

(5)空运行校验 机床锁住,运行程序。此步骤是对将要自动运行的程序进行校验,若有错误,则需重新对程序进行编辑、修改。

(6)对刀设定工件坐标系 采用手动进给移动刀具,使车刀刀尖位于工件外圆母线与端面交点处,测量该点直径,以程序原点与工件原点重合(这点也是对刀点)为原则,将X、Z偏置值输入数控系统。

(7)自动加工 加工中可以按下进给保持按钮,暂停进给运动,观察加工情况或进行手工测量,再按下循环启动按钮,即可恢复加工。

(8)关机 一般应先关闭数控系统电源,最后关闭机床电源。

5.数控车床操作过程中的注意事项

(1)开机前,操作者必须检查卡盘的夹持是否正确,润滑装置上油标的液面位置是否符合要求,切削液是否充裕。

(2)开机、关机操作应按照机床使用说明书的规定进行。

(3)机床在掉电后重新接通电源开关或在解除急停状态、超程报警信号后,必须进行返回机床参考点操作。

(4)主轴启动开始切削前,必须关闭机床防护门,程序正常运行时严禁开启防护门。

(5)机床正常加工运行时,不得开启电气箱门,禁止按下急停、复位操作按钮。

(6)编程时,要仔细计算换刀点、Z轴负向等坐标,防止加工中刀具与卡盘或工件碰撞,造成机床损坏。

(7)卡盘扳手使用完毕应立即从卡盘上取下。车床运转前,保证工件和刀具装夹牢固、可靠。

(8)车床床头箱上禁止放置游标卡尺、工具等物件,以免震动落下造成损坏或事故。

6.示范操作

(1)操作机床面板按键,示范讲解各键的功能及机床操作规范。

(2)操作数控系统控制面板,输入下列数控加工程序,示范讲解数字/字母键、编辑键的功能及使用方法。

(3)对刀操作的一般步骤如下:

①启动机床前,检查机床外观、清除机床上的灰尘和切屑、检查润滑油箱的油位;

②启动机床后,在手动模式下检查进给装置,主轴传动箱运转是否顺畅、是否有异响;

③启动机床数控系统,进行机床回原点操作;

④工件装夹及找正;

⑤刀具装夹及找正。

提示

(1)装夹工件时,工件不易伸出太长,伸出长度比加工零件长10~15mm即可。

(2)工件装夹要牢固,必要时可使用加力杆加大夹紧力,保证工件夹紧可靠。

提示

(1)安装外圆车刀时,保证外圆车刀的主刀刃与工件的夹角要大于90°。

(2)刀具夹紧时,不能使用加力杆加大夹紧力,以免损坏刀具。

7.对刀(试切法对刀)

通过手动模式,启动机床主轴旋转,移动刀架至工件附近,沿Z向试切削一小段外圆,如图2-3所示。然后保持X坐标不变,移动Z轴使刀具离开工件,测量出该段切削后的外圆直径,假设直径为φ24mm。按下[OFS/SET]键调出如图2-4所示的页面,然后再按[F2]软键调出如图2-5所示的页面。

图2-3 对刀试切

图2-4 磨损补偿页面

图2-5 对刀参数输入页面

在图2-5中,光标所在的位置是在对应1号刀的X轴方向上的偏置值。当直接通过面板的MDI键盘编辑区输入“X24”后,机床显示界面如图2-6所示。

图2-6 输入试切后X向测量值

然后按测量对应的[F2]软键,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,得到工件坐标系X原点的位置。此时按[POS]键,查看X当前的绝对坐标值。显示“24.000”说明X轴已经对好了,如图2-7所示。

接下来对Z轴。移动刀具试切工件端面,将光标移到相应1号刀具的Z轴参数中,如图2-8所示,输入“Z0”(编程坐标系的Z向原点设置在工件的右端面)。然后按[F2]软测量键,系统会自动将此时刀具的Z坐标减去刚才输入的Z值。再按[POS]键查看Z轴的坐标,显示“0.000”,说明Z轴已对好了,如图2-9所示。

图2-7 检验刀具的X向绝对坐标

图2-8 输入试切后Z向偏置值

图2-9 检验刀具的Z向绝对坐标

注意事项

(1)直径方向试切时,注意控制吃刀量,切勿一刀试切后毛坯直径比要加工的工件直径还要小。

(2)通过手动或手摇指轮方式试切工件,注意控制刀具移动速度,刀具越靠近工件时,移动速度应越慢,以免撞刀。

(3)对刀时,主轴应处于转动状态,且吃刀量不能太大,否则会崩刀。

(4)对刀时,最好用手摇指轮方式,且手摇倍率应小于×100;如果在手动方式下对刀,则应将进给倍率调小至适当值,否则容易崩刀。

8.对刀原理

为了计算和编程方便,通常将程序原点设定在工件右端面的回转中心上,尽量使编程基准与设计、装配基准重合。机械坐标系是机床唯一的基准,所以机床执行数控程序时必须清楚程序原点在机械坐标系中的位置。完成编程坐标系在机械坐标系中的位置对应关系,是通过对刀确定的。

如图2-10所示,O是程序原点,O′是机床回零后以刀尖位置为参考点的机床原点。

图2-10 数控车床对刀原理

按程序坐标系中的坐标数据编制刀具(刀尖)的运行轨迹。假如刀尖的初始位置在机床原点O′,与程序原点O存在X向偏移距离和Z向偏移距离,那么实际的刀尖位置与程序指令的位置有同样的偏移距离。如将该偏移距离测量出来并设置进数控系统,数控系统据此调整计算刀尖的运动轨迹,就能在机械坐标系中加工出编程坐标系的工件轮廓。所谓对刀,就是测量程序原点与机床原点之间的偏移距离,以刀尖为参考点,设置程序原点在机床坐标系里的坐标。

(二)SINUMERIK 802D数控系统的使用与操作

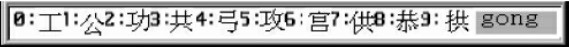

802D数控系统面板有两种分布形式,即垂直分布形式和水平分布形式,两种分布形式只是键的排列方式不同。键符定义见表2-1。

表2-1 802D数控系统面板键符定义

续 表

1.控制面板

802D数控系统的控制面板如图2-11所示。

2.屏幕显示区

802D数控系统界面如图2-12所示。

3.开机与返回机床参考点

配置802D数控系统的数控车床开机的基本步骤如下:

(1)开机 启动机床电源,再开启数控系统电源,进入系统后,屏幕上方显示报警号“003000:急停”。松开[急停]键,使急停键抬起,然后按[复位]键 ,这时屏幕上方报警文字消失,可以继续操作机床。

,这时屏幕上方报警文字消失,可以继续操作机床。

(2)返回机床参考点操作 机床返回参考点操作又称机床回零,机床开机后会自动进入返回参考点模式。如果系统屏幕界面为其他形式,按下机床控制面板上的[手动方式]键 ,再按下[回参考点]键

,再按下[回参考点]键 ,这时显示屏上机床坐标系下X、Y、Z(坐标轴)的后面出现空心圆圈,即表示本机床尚未执行返回机床参考点操作。进行机床操作前需要完成返回参考点操作,以建立机床坐标系。

,这时显示屏上机床坐标系下X、Y、Z(坐标轴)的后面出现空心圆圈,即表示本机床尚未执行返回机床参考点操作。进行机床操作前需要完成返回参考点操作,以建立机床坐标系。

图2-11 802D数控系统的控制面板

图2-12 802D数控系统界面

(3)分别按下 、

、 、

、 键 此时,机床上的坐标轴移动并返回到机床参考点位置,移动结束后屏幕上机床坐标系下X、Y、Z轴后的空心圆圈(回零灯)变为实心(部分)的圆圈,参考点的坐标值变为0。

键 此时,机床上的坐标轴移动并返回到机床参考点位置,移动结束后屏幕上机床坐标系下X、Y、Z轴后的空心圆圈(回零灯)变为实心(部分)的圆圈,参考点的坐标值变为0。

如图2-13所示,○为坐标轴未回参考点的指示符号 为坐标轴已经到达参考点的指示符号。

为坐标轴已经到达参考点的指示符号。

如果选择了错误的回参考点方向,则不会产生坐标轴运动。每个坐标轴回参考点后,通过选择另一种运行方式键(如[MDA]、[AUTO]或[JOG])可以结束该项操作。

图2-13 JOG方式回参考点前的状态

注意 回参考点操作,只有在“JOG”状态下才可以进行。机床的回参考点方式不是固定的,操作方法也不统一。配备增量式编码器的运动坐标轴,在开机后一般需要进行回参考点操作;配置绝对式编码器的运动坐标轴,不用进行回参考点操作。

在完成回参考点操作后,工作台不宜长时间停留在参考点位置,否则会对机床的限位开关的灵敏度造成影响。

4.加工程序的编辑

1)802D数控系统的菜单概述

802D数控系统的菜单树如图2-14所示。

图2-14 802D数控系统的菜单树

2)程序编辑

按下[PROGRAM MANAGER]键,进入程序编辑操作区域,该操作区域是数控系统中用于工件程序管理的区域。在该区域中可以对数控程序进行新建、打开并编辑、选择并执行、复制粘贴操作。具体操作步骤如下:

按下[PROGRAM MANAGER]键 ,打开程序目录,显示“程序管理”界面,如图2-15所示。

,打开程序目录,显示“程序管理”界面,如图2-15所示。

图2-15 程序管理界面

可以使用光标键在程序目录中进行定位。可输入程序名称的首字母快速查找程序。如找到与此字符一致的程序,数控系统会自动将光标定位到该程序上。各编辑软键的功能见表2-2。

表2-2 程序编辑软键功能

3)程序段结构

数控程序段中有多个指令时,程序的控制功能指令字的建议顺序如下:

N...G...X...Z...F...S...T...D...M...H...

(1)程序段号的使用说明 一般选择5或者10为间隔的正整数作为程序段号。这样在以后插入程序号时,仍能保持程序段号升序排列。

(2)程序段跳过 对于不需要在每次运行中都执行的程序段,可在其程序段编号字前以斜线符号“/”标记。程序段执行时的跳过功能,可通过操作(程序控制“SKP”)或者匹配控制激活。如果连续多个程序段前都以“/”标记,则它们都将被跳过;如果执行程序时程序段跳过被激活,则所有以“/”标记的程序段都不予执行,这些程序段中的指令也不会被译码,程序从下一个未以“/”标记的程序段起继续执行。

(3)注释、说明信息 给程序段加注释(说明),注释以符号“;”开始,以程序段末尾结束。注释和其他程序段的内容一起显示在当前程序段中。

4)新程序文件的建立

操作步骤如下:

(1)按 →点击软键

→点击软键 →给定一个程序名,光标停留在程序头→再按[ALT]+[S]调用中文字编辑器。

→给定一个程序名,光标停留在程序头→再按[ALT]+[S]调用中文字编辑器。

(2)在输入注释语句前,一定先输入一个“;”,表示在其后面输入的信息为注释语句。

(3)输入汉字“粗”→按 →同时按

→同时按 和

和 (X右上角的字符是U)

(X右上角的字符是U) →选择数字键[0]。

→选择数字键[0]。

(4)输入汉字“加”→按 →同时按

→同时按 →

→ 选择数字键[1]。

选择数字键[1]。

(5)输入汉字“工”→按 →

→ 选择数字键[0]。

选择数字键[0]。

5)编程示例

N30 00001;

N40M06T01; (主程序段)

N50G17G54G94F80S200D0M3;

N60G0G90X100Y20;

N70G1Z185.6;

N80X112;

/N90X118Y180; (程序段可以被跳跃)

N100X118Y120;

N110G0G90X200;

N120M2; (程序结束)

四、想一想

(1)数控车床上各按钮的作用是什么?

(2)数控机床回参考点有什么意义?

(3)为什么对刀?对刀的原理是什么?

(4)机床的开启、运行、停止有哪些注意事项?

(5)写出具体型号数控车床的对刀操作步骤。

五、做一做

1.组织体系

每个班级分为3个组,即车床组、铣床组、加工中心组,分别任命各组组长,负责对本组进行出勤、学习态度考核。

2.实训地点

数控实训基地机床车间。

3.实训内容

1)数控车床的操作面板与控制面板

2)数控车床的基本操作

(1)数控车床的启动和停止:启动和停止的过程。

(2)数控车床的手动操作:手动操作回参考点、手动连续进给、增量进给、手轮进给。

(3)数控车床的MDI运行:MDI的运行步骤。

(4)数控车床的程序和管理。

(5)加工程序的输入练习。

4.实训步骤

1)开机、关机、急停、复位、回机床参考点、超程解除操作步骤

(1)机床的启动; (2)关机操作步骤; (3)回零(ZERO); (4)急停、复位; (5)超程解除步骤。

2)手动操作步骤

(1)点动操作; (2)增量进给; (3)手摇进给; (4)手动换刀; (5)手动数据输入MDI操作; (6)对刀操作(现场演示)。

3)程序编辑

(1)编辑新程序; (2)选择已编辑程序。

4)程序运行

(1)程序模拟运行; (2)程序的单段运行; (3)程序自动运行。

5)数据设置

(1)刀偏数据设置; (2)刀补数据设置; (3)零点偏置数据设定; (4)显示设置; (5)工作图形显示。

5.注意事项

(1)操作数控车床时应确保安全,包括人身和设备的安全。

(2)禁止多人同时操作机床。

(3)禁止让机床在同一方向连续超程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。