任务一 圆柱孔加工

【实训目标】

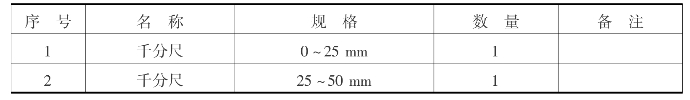

【实训准备】

续表

活动一 加工任务

圆柱孔加工任务见表3.1。

表3.1 圆柱孔加工任务表

活动二 加工任务分析

圆柱孔加工任务分析见表3.2。

表3.2 圆柱孔内孔加工任务见表分析

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

零件加工后内孔直径矱20,长度为35 mm,工件毛坯矱40×38。可直接采用三爪卡盘装夹工件,用矱18的麻花钻钻通孔,再用端面车刀手动车端面,自动车内孔用外圆,然后调头装夹,用端面车刀手动车另一端面,自动车外圆。由于表面质量较高,粗车、精车应分开进行,粗加工单边加工量可选1 mm,单边可留0.3 mm左右精车余量。

(二)加工工艺路线

①夹持零件毛坯,找正并夹紧。

②钻通孔。

③手动车端面。

④对刀(外圆刀内孔刀)。

⑤自动加工外圆一端,并控制好尺寸精度。

⑥自动加工工件内孔。

⑦调头,夹持零件已加工好的表面。

⑧手动车另一端面,控制好零件总长度。

⑨对刀。

⑩自动加工外圆另一端,并控制好尺寸精度。

检测。

检测。

二、相关知识

(一)麻花钻

1.麻花钻的分类

按照麻花钻的装夹方式可分为直柄麻花钻(图3.1)和锥柄麻花钻(图3.2)。按照麻花钻的材质不同可分为高速钢麻花钻和硬质合金麻花钻。

图3.1 直柄麻花钻

图3.2 锥柄麻花钻

2.麻花钻的组成

麻花钻的组成如图3.3所示。

图3.3 麻花钻的组成

①柄部:钻头的夹持部分,装夹时起定心作用,切削时起传递扭矩的作用。

②颈部:颈部是颈部和工作部分的连接部分。

③工作部分:工作部分是钻头的主要组成部分,由切削部分和导向部分组成,起切削和导向作用。

3.钻头的形状

钻头的形状如图3.4所示。

4.钻孔的方法

(1)在车床上安装麻花钻。

①用钻夹头安装。适用于安装直柄麻花钻。即将钻头安装在钻夹头上,然后再将钻夹头锥柄插入车床尾座套筒内即可。

②用莫氏锥套安装。当锥柄钻头的锥柄号码与车床尾座的锥孔号码相符时,锥柄麻花钻可以直接插入车床尾座套筒内。但是,如果两者的号码不同,就得使用莫氏锥柄变径套过渡,如图3.5所示。

图3.4 钻头的形状

图3.5 莫氏锥柄变径套

(2)钻孔的步骤

①选择符合孔径的外头。

②将外头装夹在尾座上。

③移动尾座至工件端面。

④锁紧尾座。

⑤钻孔至所需深度。

⑥退出外头。

(二)内孔车刀

不论锻孔、铸孔或经过钻孔的工件,一般都很粗糙,必须经过镗削等加工后才能达到图样的精度要求。

车内孔需要内孔车刀,其切削部分基本上与外圆车刀相似,只是多了一个弯头而已。

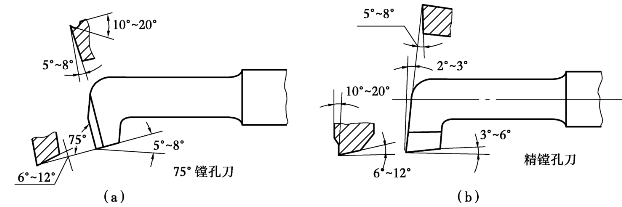

1.内孔车刀的种类

根据刀片和刀杆的固定形式,内孔车刀分为整体式和机械夹固式。

(1)整体式内孔车刀

整体式内孔车刀一般分为高速钢和硬质合金两种。高速钢整体式内孔车刀,其刀头、刀杆都是高速钢制成。硬质合金整体式内孔车刀,只是在切削部分焊接上一块合金刀头片,其余部分则是用碳素钢制成,如图3.6所示。

图3.6 整体式内孔车刀

(2)机械夹固式内孔车刀

机械夹固式内孔车刀由刀排、小刀头和紧固螺钉组成,其特点是能增强刀杆强度,节约刀杆材料,即可安装高速钢刀头,也可安装硬质合金刀头。使用时可根据孔径选择刀排,因此使用比较灵活方便,如图3.7所示。

根据主偏角分为通孔内孔车刀和盲孔内孔车刀:

①通孔内孔车刀。其主偏角取45°~75°,副偏角取10°~45°,后角取8°~12°。为了防止后面与孔壁摩擦,也可磨成双重后角。

②盲孔内孔车刀。其主偏角取90°~93°,副偏角取3°~6°,后角取8°~12°。

图3.7 机械夹固式内孔车刀

2.内孔车刀卷屑槽方向的选择

当内孔车刀的主偏角为45°~75°,在主刀刃方向磨卷屑槽,能使其刀刃锋利,切削轻快,在切削深度较深的情况下,仍能保持它的切削稳定性,故适用于粗车。如果在副刀刃方向磨卷屑槽,在切削深度较浅的情况下,能达到较好的表面质量。

当内孔车刀的主偏角大于90°,在主刀刃的方向磨卷屑槽,它适宜于纵向切削,但切削深度不能太深,否则切削稳定性不好,刀尖容易损坏。如果在副刀刃方向磨卷屑槽,它适宜于横向切削,如图3.8所示。

图3.8 内孔车刀

3.确定内孔车刀刃磨步骤

内孔车刀刃磨步骤如图图3.9所示。

图3.9 内孔车刀刃磨步骤

刃磨步骤见如表3.3。

表3.3 磨刀步骤

续表

注意事项:

①刃磨卷屑槽前,应先修整砂轮边缘处使其成为小圆角。

②卷屑槽不能磨得太宽,以防镗孔时排屑困难。

③刃磨时注意带防护眼镜。

4.内孔车刀的装夹

内孔车刀装夹正确与否,直接影响到车削情况与孔的精度,内孔车在装夹时需要注意以下几点:

①装夹内孔车刀时,刀尖应与工件中心高度等高或稍高于工件中心。

②刀头伸出刀架不宜过长。一般比孔深长3~5 mm即可,以增加刀杆的强度。

③刀杆轴线要与工件轴线平行,否则刀杆易碰到内孔表面。

5.孔径测量

测量孔径尺寸通常采用内卡钳、塞规和内径百分表。目前对于精度较高的孔径都用内径表测量。

(1)用塞规测量

塞规由通端1,止端2和柄3组成(图3.10),通端按孔的最小极限尺寸制成,测量时应塞入孔内。止端按孔的最大极限尺寸制成,测量时不允许插入孔内。当通端塞入孔内,而止端插不进去时,就说明此孔尺寸是在最小极限尺寸与最大极限尺寸之间,是合格的。

图3.10 塞规

(2)用内径百分表测量

①内径表的安装校正。在内径测量杆上安装表头时,百分表的测量头和测量杆的接触量一般为0.5 mm左右;安装测量杆上的固定测量头时,其伸出长度可以调节,一般比测量孔径大0.5 mm左右(可用卡尺测量);安装完毕后用千分尺来校正零位。

②内径表的使用与测量(图3.11)。内径百分表和百分尺一样是比较精密的量具,因此测量时先用卡尺控制孔径尺寸,留余量0.3~0.5 mm时再使用内径百分表;否则余量太大易损坏内径表。测量中要注意百分表的读法,长指针逆时针过零为孔小,逆时针不过零为孔大,内径表上下摆动取最小值为实际值。

图3.11 内径表的安装与使用

三、零件加工参考程序

零件加工参考程序见表3.4。

表3.4 零件加工参考程序

注:以上程序只加工零件的内孔部分,加工零件外圆部分请参照前面课程。

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并录入完成程序校验。

③学生装夹工件、刀具,必须保证工件、刀具安装牢固。

④学生进行正确的对刀操作。

⑤按下自动加工按键,完成零件的加工。

⑥待加工结束后,先初步进行质量检测,然后再取下工件。

二、实训操作注意事项

①在学生实训前,指导教师应注意检查各限位开关是否正常,限位块位置是否合理,避免刀架与卡盘发生碰撞或丝杆脱位。

②要求学生单人操作,不允许多人操作。

③要求学生注意切削转速,吃刀深度及进给速度的合理选择。

④学生对刀操作完成后,指导教师必须进行验证检查。

⑤主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑥主轴正反转转换时必须停转后再做转换操作。

活动五 加工质量检测

学生通过检测,完成下面圆柱孔零件加工质量表(表3.5),并进行质量分析。

表3.5 圆柱孔零件加工质量表

活动六 任务评价

圆柱孔任务评价见表3.6。

表3.6 圆柱孔任务评价表

【课后练习】

编程完成如下图所示零件的车削加工,工件毛坯为矱28×35的45钢材料。

任务二 圆锥孔加工

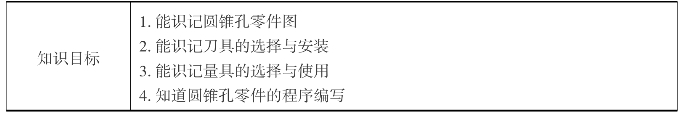

【实训目标】

【实训准备】

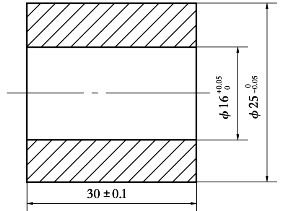

活动一 加工任务

内锥孔加工任务见表3.7。

表3.7 内锥孔加工任务

续表

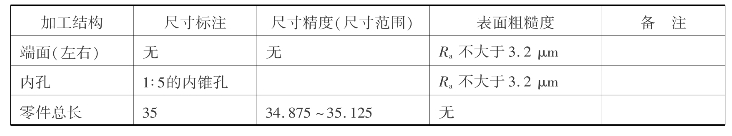

活动二 加工任务分析

内锥孔加工任务分析见表3.8。

表3.8 内锥孔加工任务分析表

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

零件加工后内锥孔大径矱30,长度为25mm。选用加工好内径为20的内通孔半成品工件矱38×40。可用铜片包垫工件采用三爪卡盘装夹工件。由于表面质量较高,粗车、精车应分开进行,粗加工单边加工量可选1 mm,单边可留0.5 mm左右精车余量。

(二)加工工艺路线

①夹持工件,找正并夹紧。

②对刀(内孔刀)。

③自动加工工件内孔。

④检测。

图3.12 锥度塞规

二、相关知识

①锥度塞规主要用于检验产品的大径、锥度和接触率,属于专用综合检具。锥度塞规可分为尺寸塞规和涂色塞规两种。由于涂色锥度塞规的设计和检测都比较简单,故在工件测量中得到了普遍使用,锥度塞规规格为3~300 mm。

②进一步熟悉内孔刀的使用。

三、零件加工参考程序

零件加工参考程序见表3.9。

表3.9 零件加工参考程序

注:以上程序只加工零件的内锥孔部分,加工零件其余部分请参照前面课程。

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并录入完成程序校验。

③学生装夹工件、刀具,必须保证工件、刀具安装牢固。

④学生进行正确的对刀操作。

⑤按下自动加工按键,完成零件的加工。

⑥待加工结束后,先初步进行质量检测,然后再取下工件。

二、实训操作注意事项

①在学生实训前,指导教师注意检查各限位开关是否正常,限位块位置是否合理,避免刀架与卡盘发生碰撞或丝杆脱位。

②要求学生单人操作,不允许多人操作。

③要求学生注意切削转速,吃刀深度及进给速度的合理选择。

④学生对刀操作完成后,指导教师必须进行验证检查。

⑤主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑥主轴正反转转换时必须停转后再作转换操作。

活动五 加工质量检测

学生通过检测,完成下面内锥孔零件加工质量表(表3.10),并进行质量分析。

表3.10 内锥孔零件加工质量表

活动六 任务评价

内锥孔任务评价见表3.11。

表3.11 内锥孔任务评价表

续表

【课后练习】

编程完成如下图所示零件的车削加工,工件毛坯为矱42×55的45钢材料。

任务三 内沟槽加工

【实训目标】

【实训准备】

续表

活动一 加工任务

内沟槽加工任务见表3.12。

表3.12 内沟槽加工任务表

活动二 加工任务分析

内沟槽加工任务分析见表3.13。

表3.13 内切槽加工任务分析表

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

零件加工后内沟槽为3×2 mm。选用加工好的内孔直径为16.245 mm,内孔长度为18 mm的半成品工件矱38×63。可用铜片包垫工件采用三爪卡盘装夹工件。

(二)加工工艺路线

①夹持工件,找正并夹紧。

②对刀(内切槽刀)。

③自动加工工件内沟槽。

④检测。

二、零件加工参考程序

零件加工参考程序见表3.14。

表3.14 零件加工参考程序

注:以上程序只加工零件的内沟槽部分,加工零件其余部分请参照前面课程。

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并录入完成程序校验。

③学生装夹工件、刀具,必须保证工件、刀具安装牢固。

④学生进行正确的对刀操作。

⑤按下自动加工按键,完成零件的加工。

⑥待加工结束后,先初步进行质量检测,然后再取下工件。

二、实训操作注意事项

①在学生实训前,指导教师注意检查各限位开关是否正常,限位块位置是否合理,避免刀架与卡盘发生碰撞或丝杆脱位。

②要求学生单人操作,不允许多人操作。

③要求学生注意切削转速,吃刀深度及进给速度的合理选择。

④学生对刀操作完成后,指导教师必须进行验证检查。

⑤主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑥主轴正反转转换时必须停转后再做转换操作。

活动五 加工质量检测

学生通过检测,完成下面内沟槽零件加工质量表(表3.15),并进行质量分析:

表3.15 内沟槽零件加工质量表

活动六 任务评价

内沟槽加工任务评价表3.16。

表3.16 内沟槽加工任务评价表

【课后练习】

编程完成如下图所示零件的车削加工,工件毛坯为矱42×55的45钢材料。

任务四 内螺纹加工

【实训目标】

【实训准备】

活动一 加工任务

内螺纹加工任务见表3.17。

表3.17 内螺纹加工任务

活动二 加工任务分析

内螺纹加工任务分析见表3.18。

表3.18 内螺纹加工任务分析表

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

加工M18×1.5的内螺纹。选用加工好的内孔直径为16.245 mm,内孔长度为15 mm的半成品工件矱38×63,直接采用三爪卡盘装夹工件。

(二)加工工艺路线

①夹持工件,找正并夹紧。

②对刀(内螺纹刀)。

③自动加工工件内螺纹。

④检测。

二、相关知识

(一)内螺纹刀

内螺纹刀如图3.13所示。

图3.13 内螺纹刀

(二)螺纹切削指令

1.G32

G32指令可以加工公、英制等螺距的直螺纹、锥螺纹、内螺纹、外螺纹等常用螺纹。

2.G92螺纹切削循环

(三)螺纹参数

①内螺纹大径:工件直径D+0.13×1.5=18.195 mm

②螺纹齿深:1.3×1.5=1.95 mm

③内螺纹小径:内螺纹大径-齿深=16.245 mm

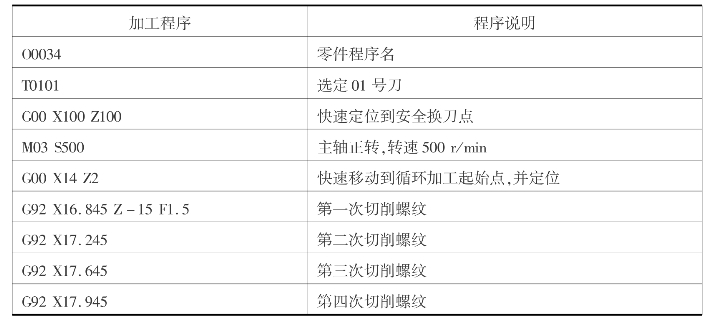

三、零件加工参考程序

零件加工参考程序表3.19。

表3.19 零件加工参考程序

续表

注:以上程序只加工零件的内螺纹部分,加工零件其余部分请参照前面课程。

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并录入完成程序校验。

③学生装夹工件、刀具,必须保证工件、刀具安装牢固。

④学生进行正确的对刀操作。

⑤按下自动加工按键,完成零件的加工。

⑥待加工结束后,先初步进行质量检测,然后再取下工件。

二、实训操作注意事项

①在学生实训前,指导教师注意检查各限位开关是否正常,限位块位置是否合理,避免刀架与卡盘发生碰撞或丝杆脱位。

②要求学生单人操作,不允许多人操作。

③要求学生注意切削转速,吃刀深度及进给速度的合理选择。

④学生对刀操作完成后,指导教师必须进行验证检查。

⑤主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑥主轴正反转转换时必须停转后再作转换操作。

活动五 加工质量检测

学生通过检测,完成下面内螺纹零件加工质量表(表3.20),并进行质量分析。

表3.20 内螺纹零件加工质量表

活动六 任务评价

内螺纹零件任务评价见表3.21。

表3.21 内螺纹零件任务评价表

【课后练习】

编程完成如下图所示零件的车削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

![机械零件加工规划[]](https://file.guayunfan.com/2020/zb_users/upload/2020/09/12.jpg)