1.行业特征

注塑机的基本过程是塑化、注射和定型,基于其基本功能,注塑机主要由塑化注射系统、合模系统、液压传动系统和电气控制系统等四大部分。目前,发达国家的注塑机主要以精密注塑机、大型注塑机等高技术含量、高附加值的机型为主,以德国为主的发达国家注塑机主要以不断的技术创新来夺取市场份额,产品利润较高。意大利和日本分列第二、三位。相比于塑料机械行业先进的国家,我国的塑机的主要差距在:国产塑机在国内外市场上竞争能力差,市场占有率低;国产塑机出口量小,占塑料机械年产值的10%以下,远小于德国、意大利、美国等发达国家70%的出口比例;技术水平较国外产品差,主要体现在设备效率相当于世界水平的一半,制品精度比世界水平低一半以上,能耗较国外水平高一倍以上,寿命比国外水平低一半,产品品种、规格相当于国外的一半,产品开发周期是国外的三倍。组合结构、专用化、系列化、标准化、复合化、微型化、大型化、个性化、智能化、节能化等是塑料机械发展的方向和趋势。注塑机的下游行业主要包括家电行业、汽车行业、建筑行业、医药行业等。

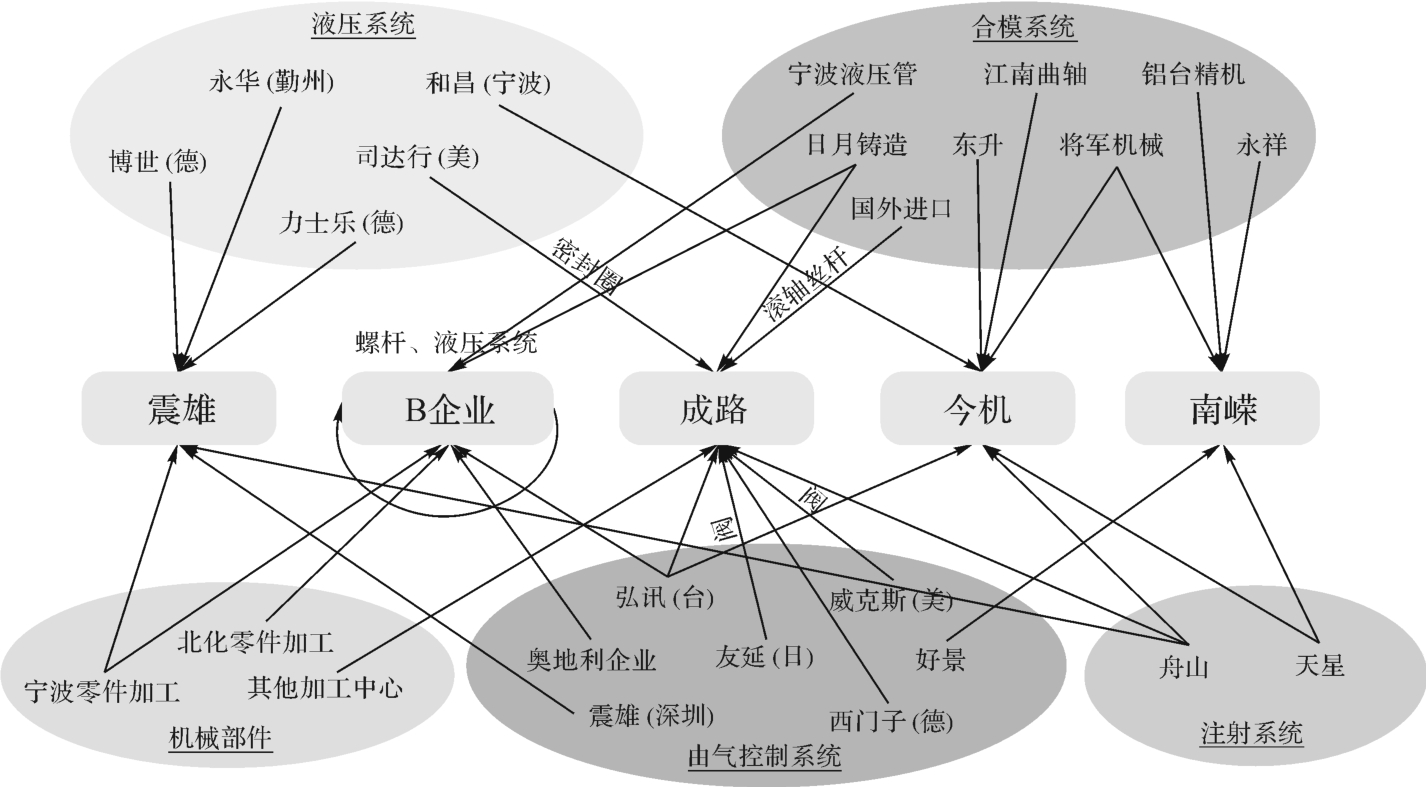

近10年来,我国塑料机械制造工业高速发展,制造企业大多分布在经济较为发达的东南沿海——珠江三角洲、长江三角洲一带。其中,以宁波地区发展最为迅猛,尤以北仑的塑料机械制造业实力最强,总量最大,销售收入占宁波市塑机销售收入的65%以上,生产的注塑机机型多,形成多元化、系列化的发展趋势,总体水平居国内前列,其中规模以上的大型企业生产的注塑机产品技术层次与香港、台湾地区处于同一水平。此外,除了注塑机生产企业,将军机械、永祥铸造、华伟等港台注塑机配件企业也纷纷落户北仑,为新进驻的注塑机企业进行零部件的配套生产。北仑的塑机企业、配套企业、工艺协作单位几乎都是外资企业和民营经济。如图3.7所示。

图3.7 北仑注塑机生产和配套企业进驻情况(带下划线的为注塑机配件生产企业)

通过实地的企业访谈,进一步了解了当地主要注塑机企业的原材料和零配件供应情况,如图3.8所示。目前当地注塑机生产的5个系统中,以螺杆为主的注射系统以及以钣金和零部件为主的机械部件系统,已基本实现本地化;铸件供应主要由当地的外企和民营企业;而液压控制系统和电气控制系统主要依赖国外企业。行业专家的调研表明,控制系统是注塑机生产中的核心系统和技术所在,也是我国民营注塑机生产企业需要加强的关键环节之一。

2.企业简介

B企业1966年创立,起初做农机维修,1977年成立注塑机厂,主要生产注塑机及相关机械产品。长期发展战略是攀登中国机械行业的珠峰。目前锁定的主要竞争对手是日本企业。经营策略是利用资金的优势,与其他企业密切合作,三个“三七开”:30%外加工, 70%自制;30%内销, 70%外销;30%轻资产,70%重资产。以注塑机为例,核心的配件及铸件自己制造,如螺杆;其他铸件外协,当地供应商为主;机械零件加工的外协企业至少有50家以上,对于这些企业而言, B企业的需求占其总量的60%左右,而对于B企业而言,每一种零件或加工工艺必须有3个左右供应商。目前国内外供应商有300多家,不付预付款,三个月一结算。卖产品允许赊款。几乎无贷款。近两年开始有部分少量贷款。

图3.8 北仑注塑机企业原料和配件供应情况

产品理念起初是批量化、标准化,近年来向个性化设备发展,目前约40%为个性化产品,正在从设计-营销-制造都进行重大改革,调整企业组织机构、加大技术投入、利用国际科技成果、采用先进工艺装备和材料,并力图将个性化生产纳入标准的体系。

研发的第一阶段:20世纪80年代末90年代初,开始研发小量新产品,设立单独的技术部门。第二阶段:20世纪90年代末,技术部门成立中试车间,与生产部门配合,自己装配,产品开发周期降低,设计人员更直接的接触生产,更快地解决问题,转换能力提高。第三阶段:2000年后,将新品销售部分独立出来,子公司进行独立推广,效果明显。并提出了B企业自己的技术发展方向:迎合国际市场需求,进行产品的生态设计,开发节能、节材、环保、高效、智能化的产品。

注塑机制造过程中,环境影响较小,只是在喷漆和电镀工艺,其他工序不存在污染。电镀工序外包。油漆原材料尽量选择环保无污染。车间是全自动化环保车间,仅每个月加活性炭时人进入。喷漆按照职能部门要求,从2010年开始出环境影响评价报告书。在成品构成中,电费占了相当的比例,依据注塑机设备工艺的需求,注塑机油泵、马达耗电占整个设备耗电量比例高达50%~65% ,生产工艺的各阶段需要不同的压力和流量。由高压节流造成的能量损失高达36%~68% 。随着世界各国在环保,如能耗、噪音、泄露等控制方面日益严格的要求,节能已成为注塑机制造的研究重点。

B企业从2002年开始研发节能环保型全自动注塑机,三年研发成功,2006年投入研发经费约1.5亿元,推出具有完全自主核心技术的“J5伺服节能注塑机” 。 J5系列可以大幅度节水节电。 HTD全电动节能环保注塑机,与传统产品相比,可节电60%~90% ,节水90%以上,能耗和生产成本要低得多。2007年12月,投资9800万美元,年产2000台全电动注塑机,是高效、节能、绿色环保型的行业高端产品,并拥有自主知识产权。

但因投入成本太大,故一直没有投入大批量生产。最近几年,温州等地区的企业不是按照产值多少,而是根据耗电量纳税,这给了节能产品很大的市场空间。而节能注塑机国内市场以前一直被日本占据,2007年,日本降价30% ,力图压垮B企业自主研发的节能产品。 B企业通过市场反馈,集中力量调整性能,使得与日本产品水准相同,成功地占据了国内市场。2007年共生产注塑机2万台,其中1/3左右出口。2008年仅10月份海天的订单就有3000台。尽管在金融危机中,2008年11月变成600台,12月300台,2009年1月没订单,企业陷入了困境,但正是节能环保型注塑机,带领B企业走出危机,且逆势上扬。

目前, B企业销售的注塑机中, 80%是节能产品,企业转型成功。2000年开始海天注塑机虽然产量规模是全球第一,但产值一直排在全球第四。而在金融危机后,产值一跃成为全球第一。获得绿色产品认证。且只有买了海天节能产品,用户地方政府有退税(缺电的地方有补助)。制定了注塑机国家标准。与浙大等多家院校合作,并拥有国家实验室及博士后流动站。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。