第四节 轴类零件操作实例

实例一:在两顶尖间车外圆

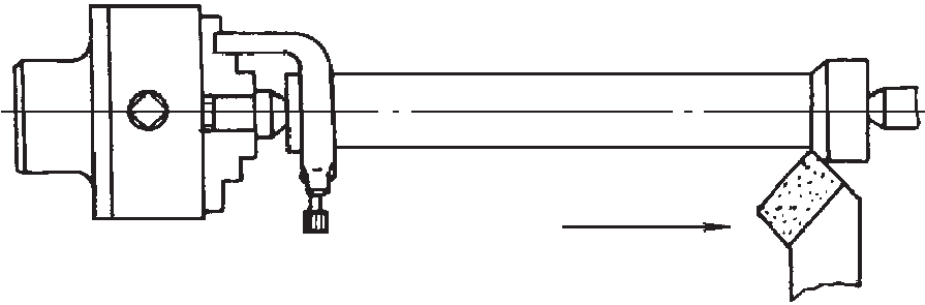

两顶尖间车削时,如后顶尖不在主轴中心线上,会使车出的工件外圆产生锥度,如图3-31所示,因此,两顶尖车削必须找正尾座的中心位置。找正尾座中心常用两种方法,一种是车两端外圆找正法,另一种是试棒、百分表找正法。

图3-31 后顶尖不在主轴中心线上

1.车两端外圆找正法

(1)准备工作。

①作车削长度记号。移动床鞍至车刀刀尖离鸡心夹头3~5mm处,用手转动卡盘(拨盘)一周,检查无碰撞后,才可开动机床。用车刀刀尖在外圆上刻出线痕,作为车削长度记号。

②将工件中间车成凹面。将工件中间车成凹面,如图3-32所示。45°车刀刀尖离工件端面约15mm处,中滑板横向进给,为防止把外圆车小,切入深度可参照粗车外圆的背吃刀量。纵向机动进给车凹面至刀尖离线痕约15mm时,停止进给,车刀横向退出。

图3-32 车凹面

(2)试车削两端外圆找正圆柱度的操作方法。找正圆柱度一般要经过多次的调整和试车削,所以,试车削的背吃刀量应适当小些(ap<0.3mm),这样可以多试车几次。其操作的过程如下。

机动进给车右端外圆→手动快速移动床鞍→机动进给车左端外圆→测量两端外圆直径:右端大于左端→尾座向操作者方向移动1/2直径差;右端小于左端→尾座向反方向移动1/2直径差。

例如,工件右端大于左端0.5mm,尾座向操作者方向移动0.25mm,反之右端小于左端0.5mm,则尾座向操作者相反方向移动0.25mm。

2.用中滑板刻度对刀和百分表找正尾座的正确位置

找正尾座的正确位置,其关键在于要准确控制尾座横向的调整量,使之接近或等于两端直径差的1/2。利用中滑板对刀的方法进行找正,可以使调整量接近所需要的数值,再经过往复几次微调,一般就能找正尾座的正确位置。

如用百分表测定尾座的调整量,则能精确地做到尾座的调整量等于所需要的数值,这样就能很快地找正尾座的正确位置。

(1)中滑板刻度对刀法。移动床鞍使车刀刀尖靠近尾座处的轴端外圆,在外圆和刀尖的中间垫一张纸片,中滑板慢慢进给,使车刀刀尖与工件之间的间隙越来越小,直至纸片正好能拉动时止,如图3-33所示,将中滑板的刻度调到零位,然后根据左、右两端外圆的直径差来确定尾座调整时的对刀位置。

图3-33 用手拉动纸片

例如,轴锥度误差右端大于左端,其差值为0.5mm,中滑板刻度每小格为0.05mm。则对刀位置应比原始对刀位置刻度后退5小格。反之,若右端小于左端则刻度位置应向前进5小格。对刀位置确定后,对刀的方法与前述相同,要求前、后两次对刀时纸片拉动的松紧程度一致。

尾座调整时应先松开尾座的锁紧手柄,然后两边调节螺钉一松一紧,使尾座作横向移动。调整后两边螺钉要同时锁紧,然后再锁紧尾座。尾座调整后一定要重新检查工作的顶紧程度,如发现松动,要重新作调整,尾座位置调整后还须进行试车削来验证。试车削外圆与调整尾座的横向位置,一般要重复进行几次,才能使外圆的锥度误差符合规定要求。

(2)用百分表控制尾座调整量的方法。将百分表固定在刀架上,测量头垂直对准尾座套筒的中心位置,如图3-34所示。摇动中滑板,使百分表指针转动约半周,转动表面刻度至零位。横向调整尾座时,调整值可从百分表中直接读出。

图3-34 百分表尾座的调整量

图3-35 用试棒和百分表找正尾座中心面

3.用百分表和试棒找正尾座的中心位置

当工件余量很少时,用车削的方法进行找正就不适用,而采用试棒找正可以不用试车削就能将尾座的中心位置找正。试棒的长度应接近或大于工件的长度,找正时将试棒两端中心孔擦干净后,用前、后顶尖顶住。将百分表水平方向固定在刀架上,测量头应垂直对准试棒的中心,如图3-35所示。

(1)找正的方法和步骤。

①移动床鞍,使百分表靠近前顶尖处外圆,移动中滑板,使测量头与工件接触,当百分表指针转动约半周时,转动表面将刻度调至零位。移动床鞍使测量头移至后顶尖处外圆,观察百分表指针转动的数值。

②松开尾座,调整尾座的横向位置,直至百分表在试棒左、右两端外圆上读数一致为止。如发现中间略有偏差,一般与锥度误差无关。

用试棒找正尾座中心的方法较迅速、方便且不用试切削,因此使用较广泛。

(2)找正尾座中心的注意事项。尾座的调整方向不能搞错,调整量要正确控制,切不可盲目调整;尾座调整后要重新调整工件支顶的松紧程度,尾座套筒和尾座均要锁紧;用试车削的方法进行找正,车刀要锐利,每次的工作行程背吃刀量要小,试车削表面粗糙度Ra<3.2μm。

4.两顶尖间车外圆

(1)控制尺寸公差的方法。精车外圆控制尺寸公差时,要测量锥度误差的数值和方向,才能确定试切外圆的实际公差,其关系是:外圆尺寸公差减去锥度误差等于试切的实际尺寸公差,因此,要求锥度误差一定要小于尺寸公差的1/3。

(2)接头的方法。工件一端外圆车好后,要将工件拆下调头装夹,鸡心夹头与已加工表面之间要垫铜皮,接头时试切尺寸要尽可能与已加工外圆一致,否则就会使接头不平整。也可以采取反接法接头,如图3-36所示。用车刀刀尖靠近已加工表面,横向逐渐进给至刀尖与外圆无间隙时,纵向由左至右进给,将外圆接平,接头时余量不宜多,一般约0.5mm。

图3-36 反接法接头

(3)两顶尖车外圆时容易产生的现象及其原因。

①车出的外圆呈圆锥体。原因是前后顶尖的连线未与主轴轴线同轴,是尾座中心位置不对造成的。

②车削时工件产生振动。其原因是:尾座套筒伸出太长或工件支顶太松,车刀不够锐利或刀尖圆弧过大,回转顶尖的轴承间隙大或中、小滑板的间隙太大。

③接头不平整。其原因是:前顶尖跳动或回转顶尖的轴承磨损而产生圆跳动,工件中心孔未擦干净或中心孔碰毛,鸡心夹头或对分夹头的拨杆碰卡盘端面而使中心孔起不到定位作用,接头外圆尺寸车小了。

④中心孔严重磨损或咬毛。其原因是:使用固定顶尖未加润滑油或主轴速度太快;鸡心夹头未夹紧,车削时工件曾停止转动。

(4)两顶尖间车外圆应注意的安全事项。

①开机前检查尾座和尾座套筒是否锁紧,床鞍前后移动并转动卡盘一周,检查有无碰撞。

②防止衣袖、棉纱、切屑等被鸡心夹头卷进,避免产生事故。

实例二:一夹一顶装夹车台阶轴

一夹一顶装夹是轴类零件车削常用的装夹方法之一。其特点是装夹刚性好,但同轴度有一定误差,因此,常用于轴类零件的粗加工或半精加工。

1.准备工作

(1)在工件(图3-37)的一端车端面、钻中心孔。注意,总长及另一端中心孔均不车。

(2)在主轴孔中装上限位装置,也可以车一段10~15mm长的台阶外圆作限位。

(3)工件一夹一顶装夹,如图3-38所示。装夹时顶尖不能过紧或过松,要求用手转动工件时回转顶尖随之一起转动,然后将工件夹紧,尾座套筒锁紧。

图3-37 台阶轴

图3-38 一夹一顶装夹工件

2.车台阶轴外圆

(1)台阶轴的车削顺序。粗车台阶轴,一般从直径最大的一段车起,依次车到最小的一段,这样可使轴在整个车削过程中保持较好的刚性。

(2)粗车台阶外圆。粗车台阶留余量的方法是外径留l~2mm,长度留0.5~1mm。长度留余量的方法是:第一段按所留余量车短,其余各段车至尺寸。粗车长度尺寸以轴端面为基准,用床鞍刻度盘控制。台阶最大直径外圆的车削长度尽可能长些,在调头加工时同轴度误差就相应地小一些,粗车方法如图3-39所示。注意:一夹一顶装夹车外圆也须找正尾座中心。

(3)精车台阶外圆。精车的顺序与粗车一样,由大直径车至小直径,台阶外圆和长度均车至尺寸,并在外圆上倒角。

(4)中心架的使用。一夹一顶车外圆,调头车端面、钻中心孔时,要用中心架作支承,中心架结构如图3-40所示,主体通过压板和螺母7紧固在床面上,上盖和主体用销子作活动连接,在装卸工件时,上盖可以打开和扣合,并用螺母6来固定。支承爪的移动可用螺母2来调整,以适应不同直径的工件,并用螺钉作固定。

图3-39 粗车台阶轴的方法

图3-40 中心架

(5)在中心架上车端面、钻中心孔的方法。

①工件的装夹。在工件已加工表面上垫铜片后用三爪自定心卡盘夹住,夹持长度为15~20mm。由于工件伸出长度较长,轴线会产生歪斜,要进行找正,使工件的轴线与主轴的轴线基本一致。

②中心架的支承位置与支承方法。

a.将尾座与床鞍移向机床导轨的尾端。将中心架置于机床导轨上,调整三个支承爪,使其大于工件直径。

b.打开上盖,将中心架移向工件轴端处,在不影响车削的情况下尽可能支承在工件轴端,位置确定后将中心架固定。

③找正工件轴线,比较简便的方法是调整中心架下面靠操作者一侧的支承爪,当与工件靠近时,用手转动卡盘,目测工件转动时外圆与支承爪间的间隙是否保持一致,如间隙忽大忽小,应轻轻敲击外圆,使其向间隙宽的一边移动,直至间隙达到基本一致为止。如果工件同轴度要求较高时,需用百分表找正工件的上素线和侧素线。

④开动机床,主轴转速为150~200r/min,在工件运转时,调整支承爪与工件的接触程度,当支承爪与工件表面相接触时,旋动支承爪的手指会有轻微的接触感觉,当手指感觉到时即用紧固螺钉将支承爪紧固。然后用同样的方法调整下面的另一个支承爪。下面两支承爪位置固定后,将中心架上盖扣合,并用螺母紧固。最后调整上盖上的支承爪。支承爪与工件间的接触表面要加油润滑。

⑤车端面至总长尺寸。粗车用床鞍刻度控制背吃刀量,粗车后再测量总长尺寸,然后用小滑板刻度控制精车端面的背吃刀量,将总长车至尺寸。

⑥在中心架上钻中心孔。在试钻时若发现工件中心不对,应松开中心架三支承爪,重新调整,直至中心位置正确为止。如不及时调整会导致中心钻折断,严重的还会使工件掉下,使卡盘处的工件外圆损坏。

(6)卸下中心架。松开支承爪和螺母7,将中心架向外移动,离开工件后即可卸下。

(7)继续车台阶外圆。中心架卸下后,工件中心孔用回转顶尖支承,继续车台阶外圆并倒角。

(8)检查同轴度的方法。用百分表检查各台阶外圆的同轴度。

(9)一夹一顶车台阶轴的质量分析。车削时如工件向床头方向移动,使后顶尖与工件中心孔脱开,主要是由于轴向未作限位造成的;工件同轴度误差t,主要是由于一夹一顶车外圆时,卡盘夹持部分太长或工件调头装夹时轴线未找正,如工件两端中心孔都钻好后,再用一夹一顶方法车外圆,同轴度就不能保证;工件从中心架上掉下,其主要原因是:中心架三支承爪的中心位置未调整好,导致工件轴线产生歪斜,使工件扭动而掉下。

实例三:车小轴

如图3-41所示是车削零件图样的尺寸。

图3-41 车削零件图样的尺寸

1.加工要求

(1)以尺寸 轴心线为基准,尺寸

轴心线为基准,尺寸 与基准的同轴度公差要求为0.02。

与基准的同轴度公差要求为0.02。

(2)外径30的圆柱两端面与 轴心线的垂直度公差为0.02。

轴心线的垂直度公差为0.02。

(3)尖角倒钝。

(4)工件材料为高级优质碳素工具钢T10A,热处理后硬度较高,为55~60HRC。

2.加工方法

①该轴是在夹具体上进行定位用的定位销轴,由于在使用过程中,需要反复装夹工件,所以,要求小轴应具有较好的耐磨度。该轴热处理后硬度较高,所以最后用磨削来加工。

②在单件或小批量生产时,采用普通车床加工,若批量较大时,可采用专业性较强的设备加工。

③由于该件长度很短,所以除单件下料外,可采用几件一组连下,在车床上加工时,车一端后,用切刀切下,加工完一批后,再加工另一端。

④由于该件有同轴度和垂直度要求,在车削时应加工出两端中心孔,零件淬火后采用中心孔定位装夹再磨削。

⑤由于该工件较短,在热处理时不易变形,所以可留有较小的磨削余量。

⑥由于最后有磨削工序,车削时精度不高,可将粗、精车加工合成一道工序完成。

3.加工步骤

小轴机械加工步骤见表3-8。

表3-8 小轴机械加工工艺步骤卡

实例四:车主轴

如图3-42所示为车削主轴零件图样的尺寸。其技术条件如下。

(1)局部热处理:4号莫氏内锥孔及 外圆淬硬40HRC,

外圆淬硬40HRC, 及

及 外圆淬硬48~55HRC(允许氮化处理)。

外圆淬硬48~55HRC(允许氮化处理)。

(2)4号莫氏内锥孔在插入芯轴检查时,其径向跳动在近端或距150处都应小于0.005。

(3)各螺纹必须保持与主轴轴线同心。

(4)4号莫氏内锥孔及1∶20锥度与相配件在接合长度上的接触面积应≥85%。

(5)调质处理220~250HBS。

图3-42 车削主轴零件图样的尺寸

1.加工要求

(1)工件材料采用38CrMoA14,局部热处理后4号莫氏内锥孔及 外圆淬硬40HRC;

外圆淬硬40HRC; 及

及 外圆淬硬48~55HRC,硬度较高。表面粗糙度Ra值较小,表面精度也很高。

外圆淬硬48~55HRC,硬度较高。表面粗糙度Ra值较小,表面精度也很高。

(2)以 外圆柱面的轴线为基准,

外圆柱面的轴线为基准, 外圆轴线与基准的同轴度公差为

外圆轴线与基准的同轴度公差为 0.01。

0.01。

(3)各螺纹必须保持与主轴轴线同心。

(4)4号莫氏内锥孔在插入心轴检查时,其径向跳动在近端或距150处都应小于0.005。

(5)4号莫氏内锥孔及1∶20锥度与相配件在接合长度上的接触面积应≥85%。

(6)整体调质处理220~250HBS。

2.加工方法

(1)该件结构比较复杂,又属长轴类零件,其刚性较差。因此,所有表面加工分为粗加工、半精加工和精加工三个阶段,而且工序分得很细,这样可以减小变形误差。

(2)由于该件的直径相差较大,有的外圆加工余量较大,所以,应在粗加工后进行整体调质处理。

(3)半精车后,局部进行淬火处理。

(4)精磨前,进行时效处理,以消除机械加工内应力。

3.加工步骤

主轴机械加工步骤见表3-9。

表3-9 主轴机械加工工艺步骤卡

续表

续表

实例五:车连杆螺钉

如图3-43所示为车削连杆螺钉零件图样的尺寸。其技术条件如下。

图3-43 车连杆螺钉零件图样的尺寸

(1)以尺寸 轴心线为基准,螺纹M30×2-6g的中心与基准的同轴度公差要求为

轴心线为基准,螺纹M30×2-6g的中心与基准的同轴度公差要求为 0.04。

0.04。 45处端面与基准的垂直度公差为0.015。

45处端面与基准的垂直度公差为0.015。

(2)连杆螺钉定位部分 圆柱面的圆度、圆柱度公差为0.008,表面粗糙度值Ra0.8。

圆柱面的圆度、圆柱度公差为0.008,表面粗糙度值Ra0.8。

(3)螺纹M30×2-6g的精度为6g,表面粗糙度值Ra3.2。

(4)连杆螺钉承受交变载荷作用,不允许材料有裂纹、夹渣等缺陷,以免影响整体强度。因此,每件都要进行磁粉探伤检验。

(5)工件材料为40Cr,调质处理28~32HRC。

1.加工要求

(1)调质处理28~32HRC。

(2)磁粉探伤,无裂纹、夹渣等缺陷。

(3)未注倒角1×45°。

(4)未注圆角R0.5。

(5)材料采用40Cr。

2.加工方法

(1)连杆螺钉在整个连杆组件中是非常重要的零件,承受交变载荷作用,易产生疲劳断裂,所以要有较高的强度,在结构上,各变径的地方均以圆角过渡,以减少应力集中。

(2)毛坯为40Cr锻件,锻造的目的是改善材料的性能。根据批量的不同,可以采用自由锻或模锻,锻造后要进行正火。

(3)图样要求的调质处理应安排在粗加工后进行,为了保证热处理变形后的加工余量,粗加工时应留有足够的加工余量。

(4)连杆螺钉上不允许留有中心孔,在锻造时应留下工艺留量,两边留有准25×8工艺凸台,中心孔钻在凸台上,中心孔为A2.5/6。

(5)螺纹M30×2-6g的精度较高,不易采用套螺纹的方法加工,应采用螺纹车刀车削。

(6)为保证连杆螺钉头部支承面( 45处左端面)对连杆螺钉轴心线的垂直度要求,在磨削

45处左端面)对连杆螺钉轴心线的垂直度要求,在磨削 外圆时,要用砂轮靠端面的方法加工出支承面。磨削前应先修整砂轮,保证砂轮的圆角及垂直度。

外圆时,要用砂轮靠端面的方法加工出支承面。磨削前应先修整砂轮,保证砂轮的圆角及垂直度。

3.加工步骤

连杆螺钉机械加工步骤见表3-10。

表3-10 连杆螺钉机械加工工艺步骤卡

续表

续表

实例六:车主轴箱销子

1.加工要求

主轴箱销子的尺寸加工要求如图3-44所示。

图3-44 主轴箱销子的尺寸

(1)毛坯为热轧圆钢,毛坯尺寸为准16mm×66mm。

(2)每次操作数量为5~10件。

2.加工方法

(1)根据图样的要求,工件的尺寸精度、形位精度及表面粗糙度的要求,车削加工完全可以达到图样要求,无须用其他机床精加工。

(2)车削外圆准8f9时,工件比较细长,若不使用一夹一顶的装夹方法,要达到尺寸精度较困难。但是在外圆上有一个准3孔,它的轴心线离端面距离为3mm,在端面上是不允许留有中心孔的。所以,在选取毛坯长度时应适当放长,以便加工完毕后再将中心孔车去。

精车外圆时,使用硬质合金车刀达不到应有的切削速度,表面粗糙度不容易控制,所以,用高速钢车刀精车,表面粗糙度就容易达到。

(3)因中心孔最终要车去,钻中心孔时可不必车削端面。

(4)为了便于装夹和控制长度尺寸,可以使用限位支承。由于装夹的工件直径较小,制作限位支承有两种方法:一种是将软卡爪车一台阶作限位,如图3-45(a)所示;另一种方法是在车床主轴锥孔内装一限位装置用调节螺钉作限位,如图3-45(b)所示。

(5)车削准14外圆及端面时,夹持直径较细,伸出不能太长,否则在车削外圆或端面时,由于切削力的关系,会使工件弯曲变形。

图3-45 限位支承

3.加工步骤

(1)如图3-46所示,三爪自定心卡盘夹住毛坯外圆,钻 1.5A型中心孔。

1.5A型中心孔。

(2)如图3-47所示,一端夹住,一端顶住,粗、精车外圆 8f9至尺寸,长度56~61(备车去中心孔)。

8f9至尺寸,长度56~61(备车去中心孔)。

(3)如图3-48所示,调头,夹住 8f9外圆:车端面,尺寸4;车外圆

8f9外圆:车端面,尺寸4;车外圆 14至尺寸;倒角。

14至尺寸;倒角。

(4)如图3-49所示,软卡爪,夹住 8f9外圆:车端面,尺寸56、60;倒角。

8f9外圆:车端面,尺寸56、60;倒角。

图3-46 步骤1

图3-47 步骤2

图3-48 步骤3

图3-49 步骤4

实例七:车接杆

1.加工要求

接杆的尺寸要求如图3-50所示。

图3-50 接杆的尺寸

(1)毛坯种类为锻件。

(2)每次操作数量为10~12件。

2.加工方法

(1)在C620-1型车床上装夹,由于工件毛坯外圆不能通过车床主轴孔,因而工件伸出较长,不能车端面,故先钻中心孔,顶住车台阶外圆,然后搭中心架再车端面。

(2)达到外圆 对外圆A的同轴度为0.05mm,应采用在一次装夹中加工。

对外圆A的同轴度为0.05mm,应采用在一次装夹中加工。

(3)工件比较细长,外圆粗车后,精车时,应将尾座顶尖退出并重新支顶,松紧程度要适当,防止工件车削时产生弯曲变形。

(4)车削两头端面时,只要一端夹住,一端搭中心架,不需要钻中心孔,因工件车削后无须磨削。

(5)外圆 对外圆A同轴度的检验方法。把工件的外圆A放到V形架上,使台阶面靠牢,将百分表的测量头与被测量外圆表面接触,然后转动工件,百分表指针在工件旋转一周中的读数差就是工件的同轴度误差。

对外圆A同轴度的检验方法。把工件的外圆A放到V形架上,使台阶面靠牢,将百分表的测量头与被测量外圆表面接触,然后转动工件,百分表指针在工件旋转一周中的读数差就是工件的同轴度误差。

3.加工步骤

(1)如图3-51所示,三爪自定心卡盘夹住准46毛坯外圆,找正,钻准2.5A型中心孔。

(2)如图3-52所示,一端夹住,一端顶住:粗、精车外圆 至尺寸,长度14±0.1~17;粗、精车外圆

至尺寸,长度14±0.1~17;粗、精车外圆 至尺寸、长度240(即240=300-60);倒角。

至尺寸、长度240(即240=300-60);倒角。

(3)如图3-53所示,一端夹住,一端搭中心架:车端面,尺寸14±0.1;车外圆准46至尺寸;③倒角。

(4)如图3-54所示,调头,按第三装夹方法:车端面,尺寸300、60;倒角。

图3-51 步骤1

图3-52 步骤2

图3-53 步骤3

图3-54 步骤4

实例八:车料斗下料座

1.加工要求

料斗下料座的尺寸如图3-55所示。

图3-55 料斗下料座的尺寸

(1)毛坯种类为锻件。

(2)每次操作数量为5~8件。

2.加工方法

(1)根据图样要求,工件的装夹方法是首先用四爪单动卡盘夹住工件尺寸130mm×130mm的四面,车削外圆准80及端面。然后用软卡爪装夹,夹住外圆 80,再车削

80,再车削 100f8台阶外圆,这样的装夹加工方法比较合理。

100f8台阶外圆,这样的装夹加工方法比较合理。

(2)工件装夹在四爪单动卡盘上,由于尺寸130mm×130mm四周平面是不加工面,找正时,用划针盘划针找正毛坯四周R12圆角,使四周钻孔后,保持外形的美观。找正方法如图3-56所示。两端面均需车削,所以,只要把毛坯面与卡盘的四爪台阶面靠牢即可。

(3)台阶面对轴心线的垂直度要求较高,车削时,应将台阶面与准100f8台阶外圆在一次装夹中加工。

图3-56 料斗下料座在四爪单动卡盘上的找正方法

3.加工步骤

(1)如图3-57所示,四爪单动卡盘夹住尺寸130mm×130mm四周平面,找正。车端面;车外圆准80至尺寸,长度30;倒角。

(2)如图3-58所示,软卡爪夹住外圆准80:粗、精车台阶外圆准100f8至尺寸,保持厚度20;车外圆端面沟槽至尺寸;车端面、尺寸 ;倒角。

;倒角。

图3-57 示意图

图3-58 示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。