水工建筑物水泥灌浆工程压水试验实践与规范探讨

佟长江[1]

(深圳市水务规划设计院,深圳518008)

摘 要:对渗水坝基进行水泥灌浆处理,是解决坝基渗漏的有效方法。本文介绍了某水库坝基防渗帷幕灌浆的施工过程,阐述了目前水工建筑物水泥灌浆工程施工和质量检验中存在的问题,提出了初步改进意见,并对现行规范的合理性发表探讨性建议。

关键词:水工建筑物;方法;探讨

The Engineering Practice of Cement Grouting and Packer Test and Discussion Suggestion of the Current Code

Tong Changjiang

(Shenzhen Water Resources Planning &Design Institute,Shenzhen518008)

Abstract:Cement grouting processing is an effective method to solve the leakage of dam foundation.It is introduced that a reservoir dam foundation seepage control curtain grouting construction process in this paper,and this paper expounds the current hydraulic structure concrete problems which existing in the construction and quality inspection of grouting,put forward the preliminary improvements,and discuss suggestion the rationality of the current code published.

Key words:the hydraulic;packer tes;methods;discuss

1 引言

在岩体上或岩体内修建水工建筑物时,必须研究建筑物区及其影响范围内岩体的透水性。对坝基进行水泥灌浆,是目前解决坝基岩层渗漏问题的一个有效方法。通过水泥灌浆,可以降低坝基岩体的渗透性,减少渗流量,提高抗渗性能,降低孔隙压力。其质量检查,是以检查孔压水试验成果,结合对竣工资料和测试成果的分析综合评定。

在灌浆试验前,按照相关规范和工程设计要求,首先要进行先导孔的压水试验。压水试验是最常用的在钻孔内进行的岩体原位渗透试验,主要用于评价岩体的渗透特征(透水率大小及其在不同压力下的变化趋势),并作为渗控设计的基本依据,以此判断岩层的透水率是否满足设计要求,与先期完成的勘察成果进行对比,确定是否需要修改原设计方案。因此,施工期先导孔压水试验结果的准确性显得非常重要。

2 事例

某水库扩建工程,根据已经完成的勘察成果资料,拟建坝址区第四系冲洪积层、残坡积层总厚度4.2~12.5m,下部为全—弱风化岩。其中弱风化岩最大埋深37.3m,上部透水率3~13.6Lu,下部小于3Lu。设计防渗方案采用混凝土防渗墙下设水泥灌浆防渗帷幕的方法,防渗墙底面最深达现状地面以下38m,其下10m设防渗帷幕。

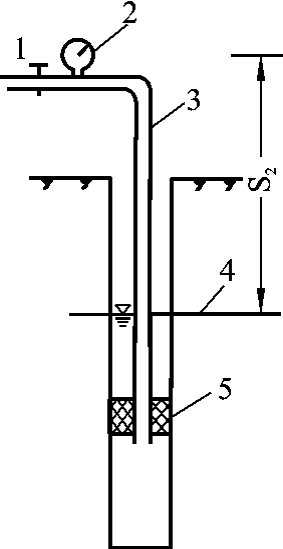

坝址勘察期间,对桩号1BM+201段埋深40~45m段弱风化砂岩,采用《水利水电工程钻孔压水试验规程》[1](SL 31—2003)中的“三级压力、五个阶段”的压水试验方法进行该段岩体的透水率测试,管路及压力表的连接如图1所示,测得透水率为1.1~5.2Lu。

图1 勘察期压水试验方法示意图

1.进水阀门;2.压力表;3.进水管;4.地下水位;5.橡胶塞

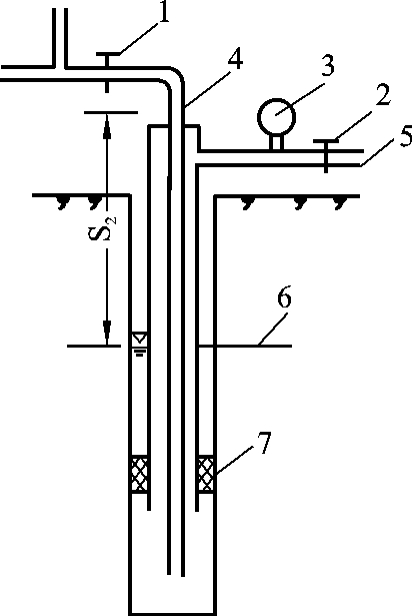

图2 施工期压水试验方法示意图

1.进水阀门;2.回水阀门;3.压力表;4.进水管;5.回水管;6.地下水位;7.橡胶塞

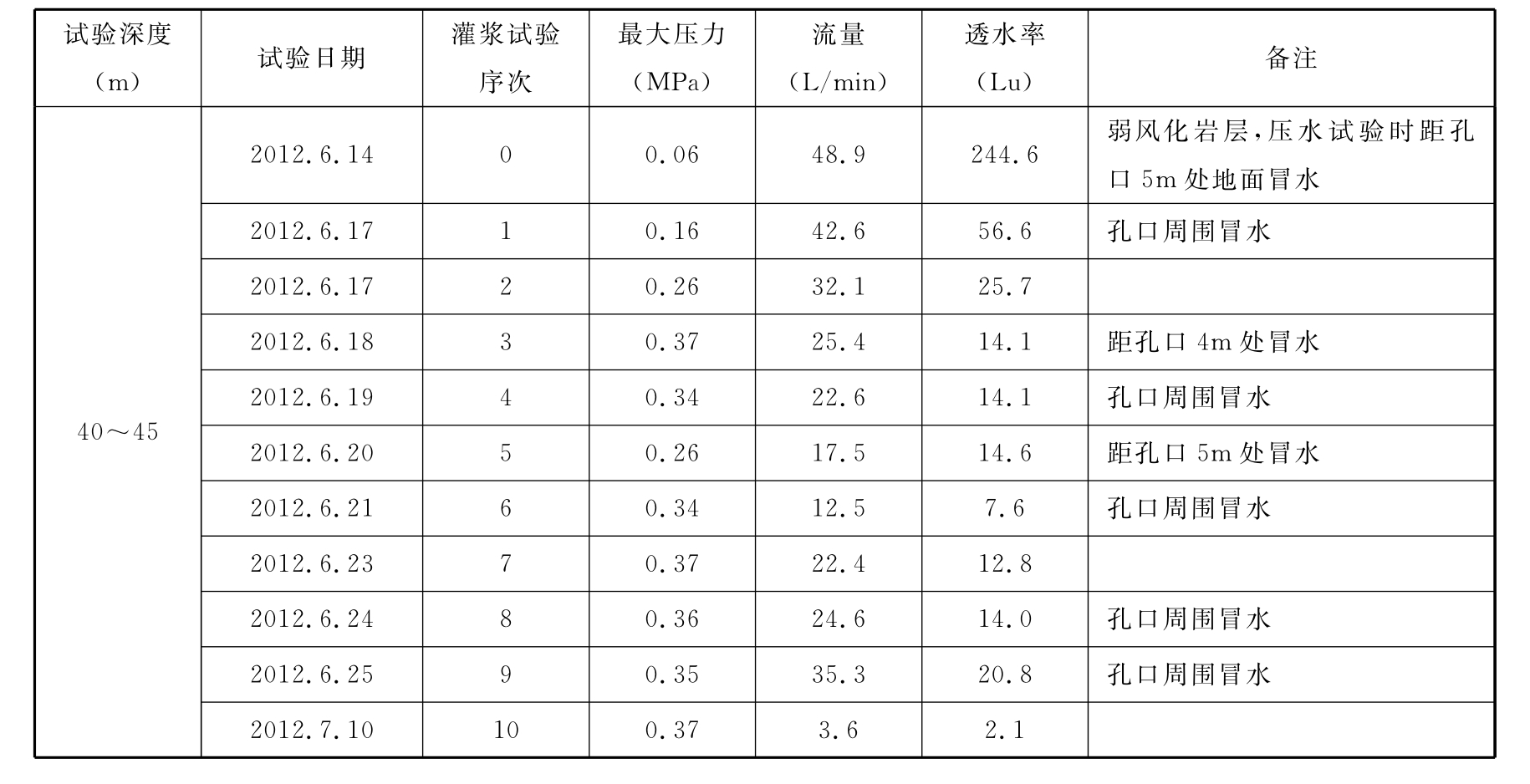

施工方在完成了该段0~40m深度的防渗墙的施工后,根据设计要求拟进行墙下帷幕灌浆。在进行灌浆前,进行了先导孔的压水试验,管线及压力表的安装如图2所示,初测岩体的透水率是244.6Lu,同时距孔口5m处地面有冒水现象。经10次灌浆后测得透水率为2.1Lu(表1)。

在另一坝段,深度57.7~62.7m为弱风化砂岩。施工方采用相同方法作先导孔的压水试验,测得岩体透水率为12.1Lu,是勘察时测值的6倍。类似的情况还多次发生。

表1 桩号1BM+201段压水试验结果记录表

3 疑问

为何相同的岩体,采取不同的试验方法所测得的透水率会产生如此大的差别,原因何在?

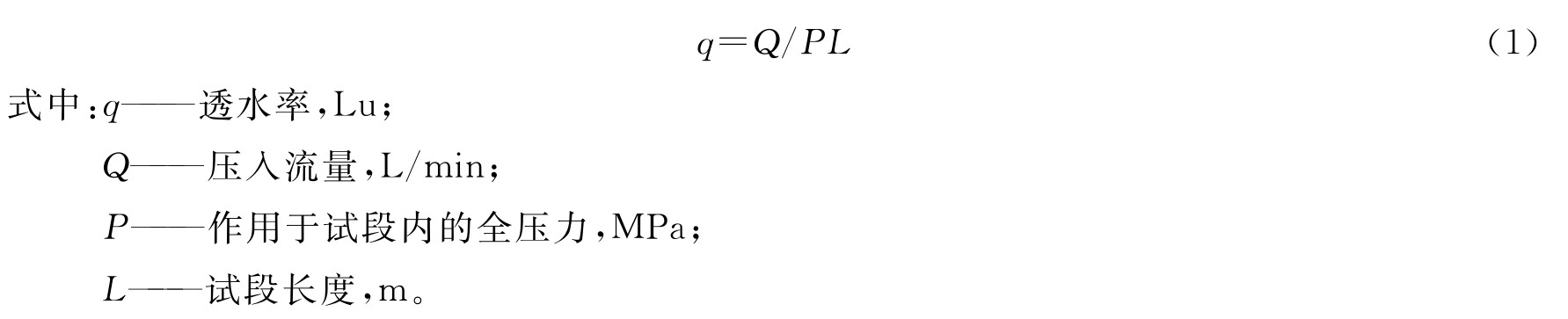

根据《水工建筑物水泥灌浆施工技术规范》[2](DL/T 5148—2012),灌浆工程压水试验成果按以下公式计算:

当压力表安设在孔口处的进水管上时,按式(2)计算压水试验压力;当压力表安设在孔口处的回水管上时,按式(3)计算压水试验压力。

疑问:①压力表安装在回水管是否合理?②压力损失是否可以忽略不计?

(写该段想表达什么?)

4 现场试验

为解答上述疑问,原勘察单位与施工方一起在现场进行了以下试验。

试验1:仍采用图2的管路连接方法,所不同的是,在进水管上距孔口约20m处加装了1个压力表,压力表至孔底的距离为68m(孔深48m)。回水管上的压力表安装在距孔口40m的位置,回水管全长88m,内径2.5cm,如图3所示。图4中,左侧为安装在回水管上的压力表,右侧为安装在进水管上的压力表,同时读数相差1.2~1.4MPa。

图3 压水试验现场

图4 回、进水管压力表试验现场实拍图

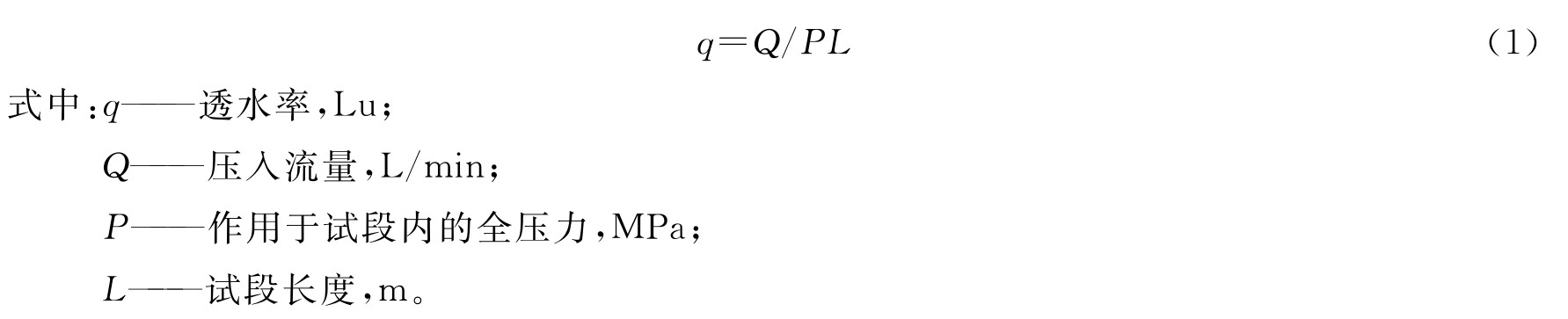

通过调节流量来调节进、出水管的压力,试验结果见表2。

表2 试验1检测结果记录表

从表2可看出,当进水管压力为1.2MPa时,出水管的压力仍为0。调节出水管流量,其流量减小时,出水管压力表才有压力,并随流量的减小而增大,但仍比进水管小3~6倍。

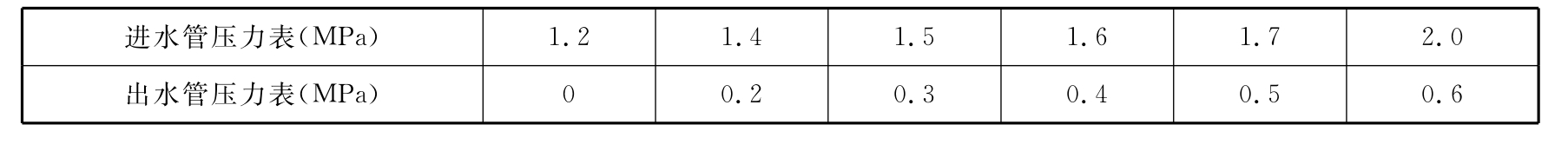

试验2:管线的连接方法与图2相同,进水管仍安装在原处,所不同的是回水管的压力表安装在距孔口20m处,距孔底68m。测试结果见表3。

表3 试验2检测结果记录表

![]()

出水管压力表的读数比进水管小0.6~0.9MPa,但较表2差值减小。

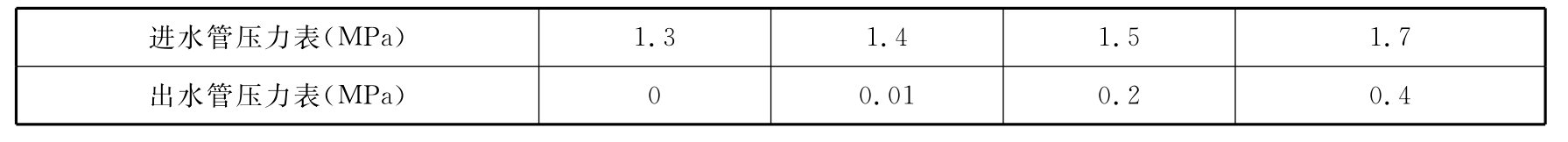

试验3:试验地址选择另一坝段,仍采用图2的管路连接方法,进水管压力表安装在孔口,回水管的压力表安装在距孔口4m处,试验段深度20~62.7m(已完成灌浆并达到设计要求),进、出水管内径约1.5cm,试验结果见表4。

表4 试验3检测结果记录表

![]()

虽然该试验段已完成灌浆,透水率已很小(0.17Lu),但进、出水管压力表数值仍有0.45~0.50MPa的差值。

试验4:试验点选择另一坝段,试验段深度15.5~20.5m(弱风化砂岩),进、出水管内径1.5cm,压力表至距地面0.8m,回水管上压力表距孔口16m,进水管上压力表上距孔口42m,地下水位埋深18m。试验结果见表5。

表5 试验4检测结果记录表

图5中,当左侧(远方)进水管上压力表数值已达1.3MPa时,右侧(近方)回水管上压力表数值仍为0。

图5 试验4压水试验现场实拍图

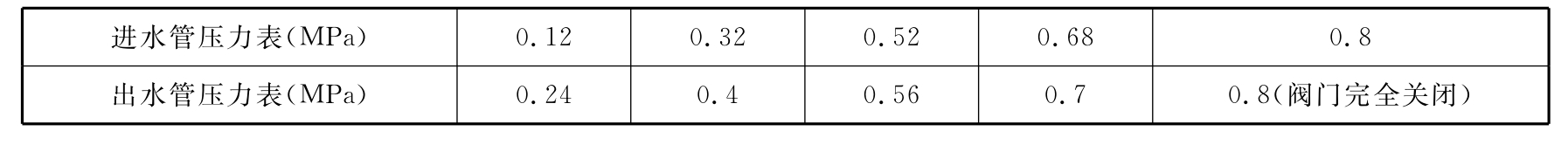

试验5:压力表均安装在回水管上,相距40m,内径2.5cm,通过调节回水管的流量观测管路损失情况,结果见表6。

表6 试验5检测结果记录表

5 分析

上述完成的压水试验都具有以下共同特点:

(1)当出水管压力表数值显示为0时,进水管压力表数值大部分已达1.0MPa以上。

(2)出水管压力表数值均较低,一般仅为进水管压力表数值的1/5~1/3。

(3)孔内试验段岩体吸水量越大、流速越快,则出水管压力表数值与进水管压力表数值差就越大。

造成进、出水管压力值差有以下原因:

(1)管路损失。如表6所示,内径2.5cm胶管,当水流速为2.34m/s时,40m长水平放置水管产生0.12MPa的管路损失。流速越快,管路损失越大。

(2)试验段吸水产生压力释放。水被压入钻孔后,绝大部分进入岩层裂隙,产生较大的压力释放,只有少部分顺回水管返回地面,由此产生较大的进、出水管压力差。因受多种因素影响,该数值很难确定。一般试验段透水率越大,由此产生的差别也越大。如表4所示,完成灌浆后的试验段透水率仅0.17Lu,进、出水管仍有0.5MPa的差值,但较表2、表3的试验结果都要小。

如果仅把回水管压力表的数值(S1)和压力表中心至压力起算零线的水柱压力(S2)作为计算试验段透水率的全压力值,而不考虑试验段至回水管压力表间所产生的压力损失(S′f),往往会造成实际灌浆压力过大,灌浆段围岩被劈裂,破坏其原岩结构,达不到灌浆目的,甚至降低防渗效果。例如,在进行某坝段42.7~47.2m深度先导孔压水试验时,初测岩体透水率为21.6Lu(最大压力0.4MPa)。完成第一次灌浆后测得透水率为10.7Lu(最大压力0.68MPa);完成第二次灌浆后进行压水试验,当压力增大到1MPa时,测得试验段吸水量迅速增大,5分钟后压力降为0,表明试验段岩体被完全劈裂破坏,处于无压状态!

根据表1试验记录结果,“0”序次压水试验时最大压力为0.06MPa,距孔口5m处地面有冒水现象。地下40m处水压力为0.4MPa,试验时有水从地面冒出,说明试验段所承受的水压力应大于0.4MPa。但从回水管压力表记录的压力值仅0.06MPa,与实际压力值至少相差0.34MPa,只有实际压力的1/7。

6 结语

水工建筑物帷幕灌浆,作为检测岩体透水率的先导孔,压水试验时压力表如安装在孔口回水管上,所测压力值比孔内试验段实际压力小很多,因此计算出的透水率偏大。目前,在水库工程防渗帷幕灌浆先导孔的压水试验中,多采用上述这种“循环式”方法,其直接后果,是使原设计防渗线向下延伸,并由此增大工程投资。另一个后果,就是在灌浆过程中,由于采用过大的压力,实际上是对围岩进行劈裂灌浆,从而破坏了原岩结构,降低岩体的防渗性能(值得讨论)。

建议在水工建筑物的压水试验中,当压力表安设在孔口处的回水管上时,压力损失不应忽略。先导孔的压水试验中,无论是单点法还是五点法,压力表均应安设在孔口进水管上。

参考文献

[1]中华人民共和国水利部.SL31—2003水利水电工程钻孔压水试验规程[S].北京:中国水利水电出版社,2003.

[2]国家能源局.DL/T 5148—2012水工建筑物水泥灌浆施工技术规范[S].北京:中国电力出版社,2012.

【注释】

[1]作者简介:佟长江(1963— ),男,高级工程师,主要从事水利工程地质勘察与科研工作。邮址:深圳市罗湖区宝安南路3097号洪涛大厦1101室,邮编:518008。E-mail:1512997015@qq.com

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。