本节所用的废液是在制备白炭黑的最佳工艺条件下重新制备的,但是由于在循环的过程中,废液有所消耗,不足400 mL,所以会用第3章和第4章试验过程中收集的废液作为补充液。

8.2.1浸出液循环利用研究

8.2.1.1浸出液循环利用试验

试验条件:浸出反应温度为100℃,反应时间为6 h,液固比为10∶1,HNO3浓度为30%,搅拌速度为350 r/min;固体样品洗涤终点pH=5.0,煅烧时间为30 min,煅烧温度为750℃。

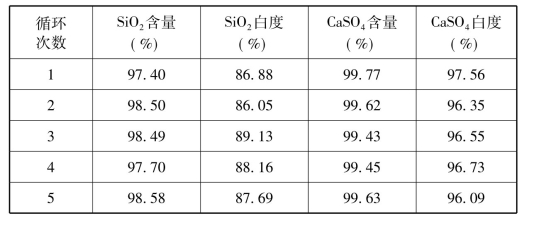

表8-1为在上述条件下采用HNO3溶液浸出黄磷炉渣得到的浸出液返回浸出黄磷炉渣原料的循环利用试验研究结果。

表8-1 循环试验结果

续表8-1

从表8-1可以看出,第1次和第2次循环,SiO2的白度均低于85%,其SiO2的含量分别为97.24%和96.76%,均低于98%。在白炭黑的制备过程中,除了HNO3的质量分数、反应温度、反应时间等因素对白炭黑的质量有较大影响外,水洗的过程也十分重要,前两次循环SiO2的含量及白度不如后面的循环,究其原因,跟水洗有较大的关系。从第3次循环开始,得到的SiO2含量除第9次外均在98%以上,最高值达到了99.96%,其中第4、5、6、7次循环试验的SiO2纯度甚至达到99%以上;白度除第4次外,其余均在88%~91%之间,样品质量极好。

采用H2SO4沉淀浸出液中的钙,得到的CaSO4产品含CaSO4均在99%以上,白度在93%以上,最高达到96.71%,说明CaSO4产品质量也非常好。

经11次的循环浸出试验研究表明,不管是从SiO2的含量还是从白度方面来看,均说明采用经H2SO4处理HNO3浸出液、沉钙转换后,返回浸出阶段与黄磷炉渣反应以制取白炭黑产品的循环利用是可行的。

8.2.1.2循环浸出液净化处理后的循环利用试验

当循环浸出过程进行至第12次,向循环反应液中加入黄磷炉渣时,发现反应体系起泡严重,甚至喷到了三口烧瓶瓶颈外,而且浸出反应后浸出过滤液呈现亮黄色,液体中Fe、Al等杂质含量均比较高,该液放置一段时间后,有絮状物出现。为了保证得到优质的白炭黑产品及最大限度地循环利用浸出液,在此次循环完成后,暂停继续进行8.2.1.1的循环浸出过程,对循环液进行净化处理。

处理的方法是:①用黄磷炉渣中和浸出液中的游离HNO3,在体系pH值降至0.5左右时,过滤分离固体物(返回浸出工序作为原料使用);②滤液继续用氧化钙中和至系统pH值为3.0左右时,使体系中的杂质元素以(聚)硅酸盐和氢氧化物等固态混合物形态析出,再次过滤分离固体物(可作为絮凝剂使用);③在滤液中进一步加入H2SO4进行沉钙转换反应,使其转换为可用于黄磷炉渣原料浸出的净化后的反应液。

表8-2为经净化处理后的浸出液再次用于黄磷炉渣原料浸出时的循环利用试验研究结果,试验条件同8.2.1.1。

表8-2 循环利用试验结果

续表8-2

从表8-2可以看出,浸出液经净化处理、沉钙转换后进行二次循环利用的过程中,所得白炭黑样品的SiO2的含量维持在98%左右,白度均大于85%。既说明浸出液经净化处理后再次循环过程中得到的白炭黑产品的质量是合格的,也说明浸出液经过循环利用,当液相中的杂质积累到一定程度,通过净化脱杂质处理后,再次进行循环利用是可行的。

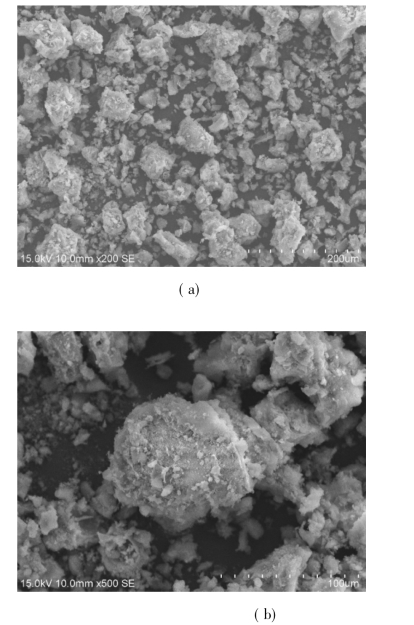

8.2.2利用废液循环制得的白炭黑SEM图

图8-1为利用废液循环制得的白炭黑产品的SEM图。由图可知,该产品为无规则的不定型颗粒,而且表面粗糙。

图8-1 利用废液循环制得的白炭黑产品的SEM图

8.2.3利用废液循环制得的白炭黑产品的能级图谱

图8-2为利用废液循环制得的白炭黑产品的能级谱图。从图中可以看出,产品中含有大量的Si、O元素,说明得到的白炭黑产品纯度是相当高的。

图8-2 利用废液循环制得的白炭黑产品的能级图谱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。