一、工艺流程

小麦粉的加工工艺归纳起来有以下基本过程:小麦清理、水分的调节、研磨、筛理和后处理过程。

小麦粉加工工艺流程:小麦→清理→水分调节(包括着水、润麦)→研磨→筛理→小麦粉后处理

二、操作要点

(一)小麦的清理

小麦在生长、收割、翻晒、贮存、运输等过程中都难免会混入各种杂质。小麦中的杂质分为有机杂质和无机杂质两大类。有机杂质包括植物的根、茎、叶、杂草的种子、有害的异种粮等。无机杂质包括尘土、泥块、砂石、瓦砾及各种金属杂质等。这些杂质含量在1%~3%之间,有时甚至更高,若不清除,就会影响面粉纯度,影响面粉的质量及气味,降低小麦制粉的出粉率,有时甚至会损坏机器设备,引起生产事故。因此,在小麦入磨制粉之前必须将小麦进行清理除杂。

1.小麦清理的基本方法

(1)风选法 利用小麦与杂质的悬浮速度差别,借助气流来分选物料中轻、重杂质的方法称为风选法。制粉厂常利用风选来消除小麦原料中的轻杂。常用的风选设备有垂直风道风选器和循环气流风选器。

(2)筛选法 利用小麦与杂质在长度和宽度上的不同将两者分离的方法称为筛选法。

筛选是制粉厂最常用的清理方法,筛选设备的主要工作部件为设备内配置的数层筛面,筛面上均布一定形状、大小的筛孔。通过筛面与小麦的相对运动,使小麦发生运动分层,粒度小、密度大的物质接触筛面成为筛下物。制粉厂比较常用的筛选设备有初清筛、振动筛、平面回转筛等。

(3)精选法 利用小麦与杂质形状的差别,从小麦中消除草籽和其他籽粒的方法称为精选法。制粉厂常用专门的精选设备来清除原料中的异种粮粒及杂草籽。常用的精选设备有滚筒精选机、碟片精选机、碟片滚筒组合精选机等。

(4)密度分选法 利用杂质和小麦密度的不同进行分选的方法称为密度分选法。密度分选法常需要利用空气或水作为介质。利用空气作为介质的称为干法密度分选;利用水作为介质的称为湿法密度分选。干法密度分选常用的设备有密度去石机、重力分级去石机等;湿法密度分选常用的设备有去石洗麦机等。

(5)撞击法 利用杂质与小麦强度的不同进行清理的方法称为撞击法。发芽、发霉、病虫害的小麦、土块以及小麦表面新附的灰尘,其结合强度低于小麦,可以通过高速旋转构件的撞击使其破碎、脱落,利用合适的筛孔使其分离,从而达到清理的目的。撞击法常用的设备有打麦机、撞击机、刷麦机等。

(6)碾削法 利用旋转的粗糙表面(如砂粒面)清理小麦表面灰尘或碾刮小麦表皮的清理方法称为碾削法。碾削法常用于剥皮制粉,通过几道砂辊表面的碾削可以部分分离小麦的麦皮,从而可以缩短粉路,更便于制粉。碾削清理的主要设备是碾麦机。

(7)磁选法 利用磁钢清除小麦中磁性金属杂质的工艺手段称为磁选。磁选的主要对象是混杂在小麦中的钢铁杂质,常见的有铁钉、螺母、铁屑等。磁选法常用的设备有永滋滚筒、磁选器、永磁筒。

2.小麦清理流程 在制粉前将原粮小麦经过一系列的处理达到入磨净麦要求的整个过程称为清理流程,简称麦路。国内一般麦路流程为图5-2所示。

图5-2 一般麦路流程

(二)小麦的水分调节

通过着水、润麦过程调节入磨小麦的水分,改变麦粒的物理和生化性质,使其适应制粉工艺的要求的方法,称为小麦的水分调节。

水分调节的作用主要有以下几个方面:适当增加小麦的含水量可增加皮层的韧性,使麸皮在研磨时不致过碎混入面粉,减少面粉中的麸星含量;通过润麦,使得软硬程度不同的小麦趋于一致,便于研磨,使工艺保持相对稳定;原水分含量较高的小麦,降低含水量,可减少皮层和胚乳的粘连,提高筛理效率;在水分调节过程中,通过水温控制,可使胚乳蛋白质不同程度变性,起到调整和改善面筋质的作用。

小麦水分调节的主要手段是着水与润麦。着水就是将适量的清水加入原料小麦中;着水后的小麦在密闭的仓内静置一定的时间,称为润麦。

着水设备常用的有着水机和喷雾着水机。

润麦主要在润麦仓中进行。润麦仓是生产过程中最简单的工艺设施,但其结构是否合理对润麦时间有一定的影响。在放料过程中,未出仓的小麦仍在进行润麦,因此应使仓中小麦按进仓顺序先后出仓,这样才可使所有小麦的润麦时间一致,这也是对润麦仓结构的基本要求。润麦仓结构若不合理,可能打乱物料的出仓顺序,造成原料润麦时间不一致,使入磨小麦的工艺状态不稳定。

(三)小麦的研磨

利用机械作用将小麦剥开,把胚乳从皮层上剥刮下来,并把胚乳磨细成粉,这个过程叫研磨。研磨是小麦制粉工艺中最重要的环节,研磨工作的好坏对小麦的出粉率、小麦粉的质量、工艺设备的生产能力、单位产品的成本都有直接的影响。

现代制粉厂进行研磨工作使用的研磨机械均为辊式磨粉机,同时以撞击机、松粉机作为辅助研磨设备。辊式磨粉机一般由喂料机构、轧距调节机构、传动机构、磨辊清理机构、出料机构等五部分组成,如图5-3。

图5-3 小麦磨粉机组

目前的制粉方法,不是只经过一道研磨设备就能完成的,而是需要多道连续的过程。第一道磨粉机研磨的物料是净麦,小麦经过研磨,除用筛理设备筛出面粉外,还被分成麸片、麦渣、麦心、粗粕等不同的物料,这些物料含有不同程度的胚乳,为了获得较好的研磨效果,需将这些粒度及质量不同的物料分开研磨,这样便形成了不同的研磨系统,各系统执行着不同的任务。

1.皮磨 皮磨是处理麦粒及麸片的系统。其任务是首先破碎麦粒,并逐道刮净皮层上的胚乳。

皮磨又分为前路皮磨、中路皮磨和后路皮磨。第—道皮磨负责研碎麦粒,以后各道皮磨负责把较大麸片上的胚乳刮净。各道皮磨在工艺上构成皮磨系统,生产上根据工艺要求,控制各道皮磨的研磨效果。

前路皮磨研磨的是小麦和含胚乳较多的麸片。经它破碎麦粒,取得一定数量的麦心和面粉。麸片随后送往中路皮磨处理。

中路皮磨的研磨物是带有一定数量胚乳的麸片,其任务是从带胚乳的麸片上,基本上刮剥出黏附在片上的粉,即取出一定数量的面粉及次麦心(细渣),得到比较干净的麸片送往后路皮磨处理。

后路皮磨研磨物是含粉较少的麸片,特点是麸片小,含粉少,容重轻。主要任务是将麸片上残留的胚乳剥刮干净。

2.渣磨 渣磨是处理从皮磨及其他系统分出的带有部分皮层的较大胚乳颗粒(麦渣)的系统。其任务是经过磨辊轻微的剥刮。将颗状上的麦皮分离。然后将麸皮和胚乳颗粒分流到其他系统进行研磨处理。渣磨所设道数较少,一般有2~3道渣磨。

3.心磨 心磨是将皮磨及渣磨厂来的粗细麦心,即不含皮层或含皮层极少的胚乳颗粒研磨成具有一定细度的面粉,并提出麸屑的磨粉机。根据工艺要求,心磨的道数多少不同,各道心磨组合构成心磨系统。心磨系统的分工较细,道数较长,至少4~5道,多则9~l0道。暂时在心磨系统中还设有尾磨,位于心磨系统中、后段,专门处理每道心磨中提出的含麸屑多的麦心,从中提出面粉。层磨一般设有1~2道,称1尾、2尾等。

在小麦研磨过程中,一般还安装有松粉机。松粉机主要作用是通过打击和撞击作用,使经磨粉机研磨后形成的粗粉和粗粒进一步得到粉碎,提高粗粉与粗粒的成粉率,缩短研磨道数,节约动力消耗。常用松粉机有撞击松粉机和打板松粉机两类。撞击松粉机是利用高速旋转的转子撞击物料,使之粉碎。该机有强烈的研磨作用,效果较好,适应于处理前路心磨磨下物。打板松粉机的打击机构为打板叶轮。该机松粉作用缓和,体积小、动耗低、安装灵活,可用来处理渣磨和中、后心磨研磨后的物料。

(四)筛理

小麦经过磨粉机逐道研磨后,获得颗粒大小不同及质量差别的混合物,将这些混合物利用筛理设备按粒度进行分级的工序,称为筛理。筛理是研磨筛分制粉工艺的重要组成部分。在制粉过程中,各道筛理设备若不能将磨下物中的小麦粉及时提出,将使后续设备负荷增大、产量降低、功耗增加、研磨效率下降;若对磨下物中各类在制品不按设计要求进行分级,就可能使后续各系统流量分配不平衡。筛理设备通常有平筛和圆筛及专门处理麸片的打麸机和刷麸机。

现代化面粉厂采用的主要筛理设备为高方平筛,其主要特点是筛理面积大,分级种类多。高方平筛一般由进料机构、筛体、出口、筛体吊挂机构及传动机构等组成。

圆筛是一种可对物料进行打击搅散,具有强迫筛理作用的设备,对于采用平筛筛理效果较差的黏腻物料筛理效率较高,但其筛理面积较小、筛面利用率低、处理量小、分级种类少。圆筛有卧式和立式两种,常用的是立式振动圆筛。

打麸机和刷麸机是利用高速旋转打板或刷帚的作用,将黏附在麸皮上的粉粒分离下来,并使其穿过筛孔成为筛出物料,而麸片则成为筛内物料。因此,它们也属于筛理设备。打麸机或刷麸机一般设在处理麸片的最后一道工序,以降低麸片的含粉量,但也可设在前路或中路皮磨系统的平筛之后,处理粗筛上的大麸片,以降低后路皮磨的负荷,有打助于提高研磨效率。

(五)小麦粉的后处理

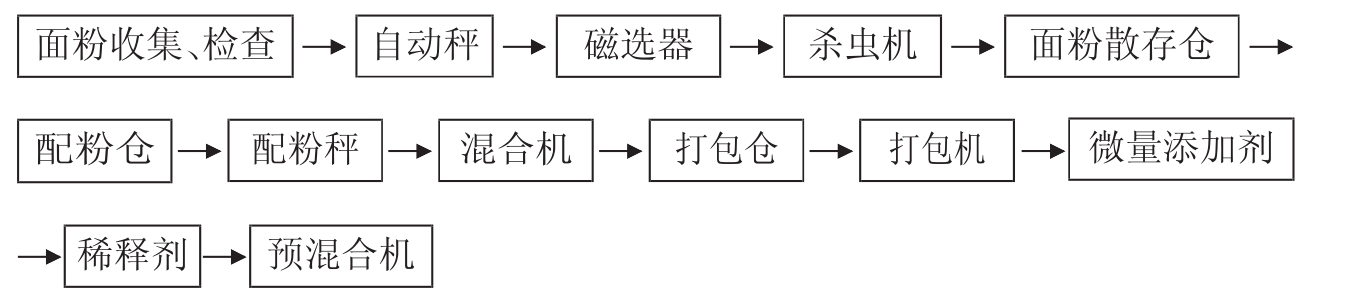

小麦粉的后处理是小麦粉加工的最后环节,这个环节包括小麦粉的收集、配制、杀虫、修饰与营养强化、称量与包装等。在现代化的小麦粉加工厂,小麦粉的后处理是必不可少的环节,其工艺流程一般如图5-4所示。

图5-4 小麦粉后处理工艺流程

小麦粉后处理的工艺可分为两类。一类是将配粉仓与面粉散存仓合二为一,配粉仓可兼作面粉散存仓。节省投资和动耗,缺点是配粉仓不能充分利用楼层空间,仓容受到限制。另一类是分别设立配粉仓和面粉散存仓。面粉散存仓的仓容较大,可以暂时贮存一定数量的面粉,缓解销售压力,同时还设有倒仓功能,防止面粉结块,散存仓的面粉可以直接打包也可以入配粉仓进行配粉,其缺点是提升的道数较多,动耗较大。微量添加剂应先预混合,预混合工艺可在实验室完成也可在配粉车间完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。