16.8.2 船坞、码头区常用起重设备

1)门式(龙门)起重机

船厂门式起重机的特点是大起重量、大跨度、高扬程和低运行速度。当今船厂门式起重机的起重量自数十吨起至九百吨,跨距自数十米至二百余米,起重高度自数十米至一百余米。为便于分段横向吊运,通常应跨船坞(船台)和总装平台区布置。

门式起重机的起重量按船体或主机的最大分段(总段)的重量来确定的。根据吊装工作量,现代化的船坞(船台)通常配置2台乃至2台以上的门式起重机,分别在两组轨道上行驶。因为大型门式起重机的行走机构长度通常达50~80m,如在同一轨道上行走,将难以满足联合抬吊重件和超长件的需要。在两台门式起重机抬吊时,通常应由同一司机进行操作。船厂门式起重机是安装类型的起重机,与用以完成搬运任务的门式起重机在功能上的差别在于:搬运类型门式起重机行走、横移和起升的速度较快,而船厂门式起重机速度较低且要有微调的功能以满足安装时的精度要求。搬运门式起重机是单机作业,因而几台门式起重机均可在同一轨道上行车,而船厂门式起重机通常均要求有联合抬吊的功能,因而两台门式起重机要求在两组轨道上行走。具有抬吊功能的两台大型门式起重机的刚性腿和柔性腿可以同侧布置,也可以交叉布置。两台起重机的最小距离,除了确保其起重小车不碰外,还应校核支腿相互交叉时能够通过。门式起重机大梁下的净空高度除根据吊装的需要确定外,还应复核在门式起重机跨度下方行走的门座起重机在吊幅最小时,吊臂是否与龙门起重机大梁相碰,以避免在实际操作中,吊车司机产生视觉误差而发生碰撞事故。同样在门座起重机和门式起重机轨道相邻时,应确保门座起重机在回转时其机房和平衡块等突出物不会与龙门起重机的支腿相碰。大型门式起重机如图16.8-3所示。

图16.8-3 大型门式起重机示意图

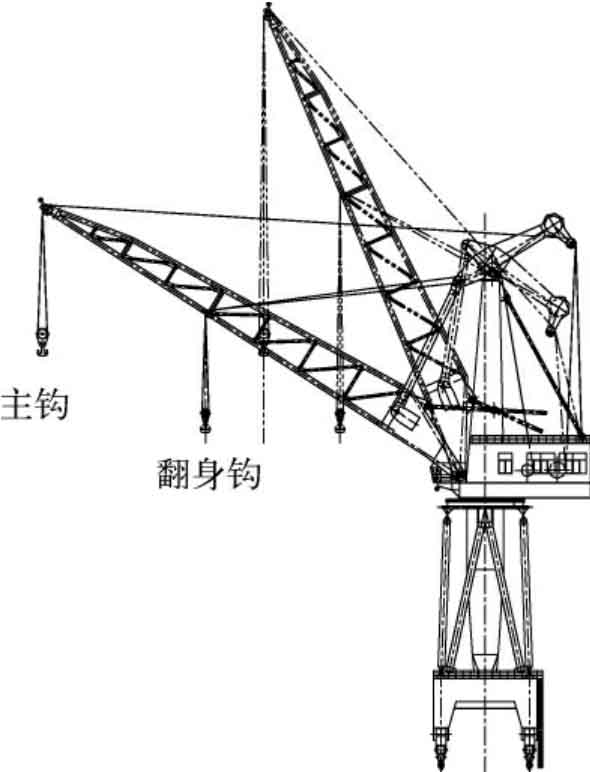

2)四连杆式门座起重机和单扒杆门座起重机

门座起重机是船厂常用的机型,由起升、行走、变幅和旋转四大机构所组成。其起重量为15~450t,吊幅达20~100m,广泛使用在船台、船坞、装焊平台和码头区。四连杆门座起重机(见图16.8-4)借助四连杆的机构能确保在变幅时吊钩高度基本保持不变。在具备微调功能后,较适应分段和设备吊装时的精度要求,以往在船厂中得到广泛采用。单扒杆式门座起重机(见图16.8-5),吊臂结构简单,自重较轻,性价比较高,近年来调控技术进步较快,可以用电控技术来满足变幅时,吊钩高度基本保持不变的要求,在吊臂的适当位置还可以安装一个翻身钩,以满足大型分段的翻身要求,因此,近年来布置在船台和船坞周边的大型门座起重机往往优先采用这种型式。但是在最小吊幅时,其吊臂的最大高度远远超过四连杆式门座起重机,故在门式起重机跨度下行走的门座起重机通常还宜采用四连杆式或塔式起重机。

图16.8-4 四连杆式门座起重机示意图

图16.8-5 双主钩单扒杆门座起重机示意图

图16.8-6 塔式起重机示意图

3)塔式起重机

塔式起重机同样应具有行走、起升、旋转和变幅四大功能,是以起重小车在臂架上行走来完成变幅功能,其起重量通常较小,船厂中较少采用。由于其总高度与吊幅的增加影响相对较少,故有时用于门式起重机的跨度之内。船坞和船台周边的分段预舾装场地,起重量很小,但工作量很大,也可以考虑设置一些可视需要临时安装的固定式的小型塔式起重机。

4)超级起重设备

超级起重通常采用的固定起吊设备,目前的起重量为数千吨至2万吨,主要用以吊装海洋工程的甲板模块。用于造船,可能将是今后的发展方向之一。有以下几种型式:

(1)起重塔。在坞内建造半潜式钻井平台时,起重塔在坞底沿上部甲板两侧布置,其位置、数量、提升力经计算确定。首先,将甲板模块提升到预定高度后,船坞进水,将与之对接的下部浮体和立柱浮运至模块下方,精确定位放下甲板模块,使之与浮体上的立柱进行对接,目前,起重能力为2万吨以下。用这种方式吊装时,甲板模块将承受因自重而引起的很大弯矩,需进行专门计算并对甲板模块临时进行加强,其中,部分加强材在对接后不便拆除。如果甲板模块中央有钻机用的月池则起重塔可以布置在两侧及中央,且受力以中央为主,这样可以大大简化甲板模块的临时加强要求。

平地造船与船坞造船的起重塔布置相同,仅是其下部浮体和立柱系用平面移船设施,移至甲板模块下方。

提升甲板模块通常使用钢丝绳千斤顶,国内也有使用绞车/滑轮系统。钢丝绳千斤顶既可用于垂直提升,也可以用于水平拉曳,每个钢丝绳千斤顶的拉力或提升力可达600~700t,速度较低。我国某大型修船厂已在船坞中采用此工艺来建造海洋工程,以绞车/滑轮系统提升。

(2)双龙门吊架起吊。龙门吊架主梁跨距125m,采用高低双梁结构,每座龙门吊架起重量均为1万吨,可合抬2万吨以下的甲板模块,前方吊架因要通过半潜式平台的钻井架故高约113m,后方吊架高83m,单根主梁自重约1 300t,由于沿船坞宽度方向吊点数量布置均匀,故甲板模块应力较小,操作较起重塔架更为方便。甲板模块和下部浮体都可以在平地上建造,利用辊道移上没有下水支座的驳船或浮船坞上,其中,上部甲板模块直接利用驳船浮运进坞,用2×10 000t龙门吊架起吊。下部浮体则在移上浮船坞后,先在沉坞坑与浮船坞解体,再浮运进坞。由于下部浮体建造周期较短,如坞侧有相应的起重设备也可以在坞内建造。固定式龙门吊架(见图16.8-7)的断面和造价均较高,适用于专业或批量建造海洋工程的船坞或水平船台。

图16.8-7 2×10 000t固定式龙门吊架示意图

(3)驳船压载系统安装甲板模块。采油平台的甲板模块在平地上建造完成后,移上驳船,利用潮水涨落和驳船的压载系统将甲板模块安装在位于外海的采油平台的基座上,驳船宽度应小于平台基座间的净空,采油平台甲板模块距驳船甲板面的高度,根据外海采油平台的基座面的高度确定。已用于安装2万余吨的甲板模块。

(4)起重船吊装大型船体总段。目前用于吊装大型船体总段的起重船的起重量已达3 000~3 600t。用于安装海洋工程的大型起重船的起重量已达7 500t。建造中的12 000t自航全回转起重船,船体长320m、宽58m,固定工况时起重量12 000t吊幅54m,在回转工况时,起重量7 000t,吊幅54m,航速11~13节。

(5)平面移动模式。超级起重是由定位起吊和平面移动两项工序所组成,目前采用的平面移动模式有:滑靴滑移系统、气垫液垫滑移系统、轮轨系统、辊轮系统、气囊和自行式液压组合运输车等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。