5.4.4 重点分段精度控制实例

船体分段作为船体的基本单元,其精度控制是船体建造精度的关键。其中有三类船体分段精度直接影响到船舶的动力系统和航速,更是必须重点控制。这三类重点分段是舵柱(挂舵臂)分段、艉轴分段和主机机座分段。

1)舵柱(挂舵臂)分段的精度控制

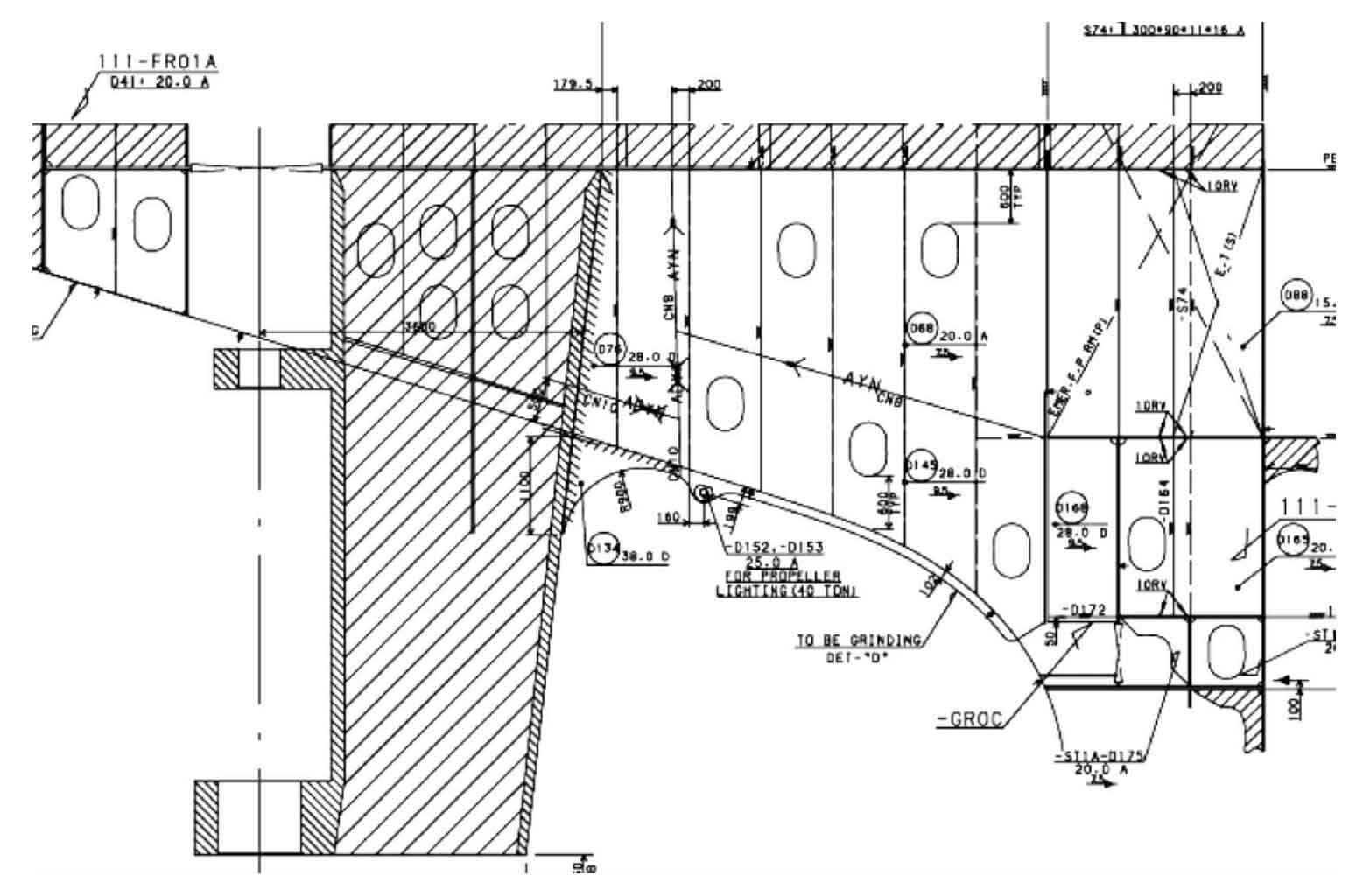

舵柱分段是船体上安装舵叶的分段,分段精度直接影响船舶的操纵性。分段结构如图5.4-9所示。此分段的精度控制重点在于铸钢件的定位精度和垂直度,以保证舵叶的安装。

舵柱(挂舵臂)分段的具体精度控制项目有:

(1)反造胎架保持水平,用激光经纬仪或水平仪制作胎架,在胎架下划中心线和舵孔十字线。

(2)平台板二次划线必须检查确认。

(3)肋板等小组立装焊完成后,必须进行反面火工矫正,保证船体部件的精度。

图5.4-9 舵柱(挂舵臂)分段图

(4)肋板、隔舱等内部构件安装的垂直度。

(5)分段内部构架的焊接顺序要先立焊后平焊,先中间后四周的顺序进行,减少焊接变形。

(6)舵柱(挂舵臂)吊装在平台上定位要准确,保证铸钢件的垂直度,并预先向艉倒放一定反变形量,并在舵柱(挂舵臂)上端采用槽钢支撑,减少焊接变形。

(7)舵柱(挂舵臂)焊接必须吊线锤,并按照焊接顺序焊接,发现垂直度偏差,及时变换焊接顺序。

(8)分段外板热加工后用样箱检验,与样箱间隙不大于3mm。

(9)贴外板时,要注意平台板企口尺寸的定位,保证水平大接头坡口间隙。

(10)下口外板伸出多、线型大,加工需样箱检查,误差不大于3mm。

(11)分段装配焊接完成后,利用火工在平台板反面进行消除应力的烘烤处理,减少焊接应力和变形,然后拆除分段四周刚性约束。

(12)完工尺寸测量检查,测量同心度和垂直度,冲敲中心线、肋检线。

2)艉轴壳、管分段的精度控制

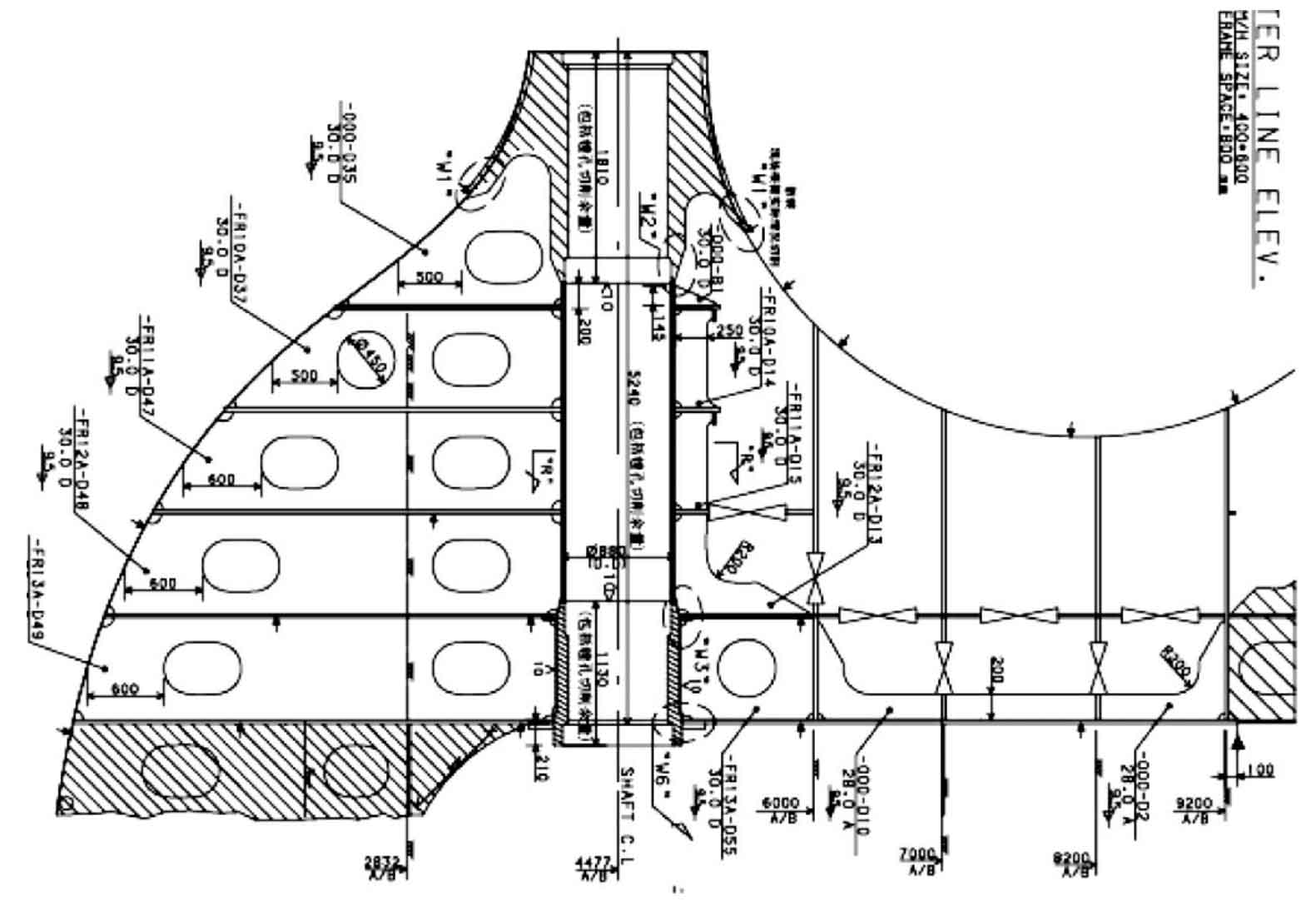

艉轴壳、管分段就是在船体上安装主机传动轴的分段,分段精度影响传动轴的传动效率,需特别重视。此分段精度控制重点是前后轴壳铸钢件的同心度和艉轴管的定位精度、垂直度,因为这些将影响以后传动轴的安装。艉轴壳、管分段结构如图5.4-10所示。

艉轴壳、管分段具体精度控制项目有:

(1)前后轴壳作为铸钢件机加工后必须按照图纸进行检验,尺寸、形状误差在2mm以内。

(2)分段内艉轴管卷板加工按照样板检验,半圆卷板的圆度误差不大于2mm。

(3)肋板等小组立装焊完成后,必须进行反面火工矫正,保证船体部件的精度。

(4)分段外板热加工后用样箱检验,与样箱间隙不大于3mm。

(5)艉轴管拼装时必须测量长度、端面齐平度和圆度,误差控制在3mm以内。

(6)分段卧造时水平胎架的隔舱上口向下放6~8mm反变形量,并用电焊与预埋铁刚性固定。

(7)艉轴管与后轴壳竖起装配时,要用吊线锤保证两者同心度后刚性支撑,并对称焊接,减少变形。

(8)分段大组立时,构件垂直度和位置要符合标准,要吊线锤保证与前轴壳的同心度(2mm以内)和位置偏差(2mm以内),并测量长度后轴壳端面留出10~15mm作为机加工余量。

图5.4-10 艉轴壳、管分段结构图

(9)艉轴管与前轴壳、周边结构焊接时,由专人观察线锤偏移情况,误差超标要调整焊接顺序。

(10)外板焊接时,安排双数焊工按照工艺对称焊接,减少焊接变形。

(11)分段完成后,在卧造胎位上利用火工在隔舱板反面进行烘烤处理,减少焊接变形,拆除约束。

(12)完工测量时要测量完工尺寸,包括艉轴管的位置尺寸、同心度和圆度,冲敲好中心线。

3)主机基座分段的精度控制

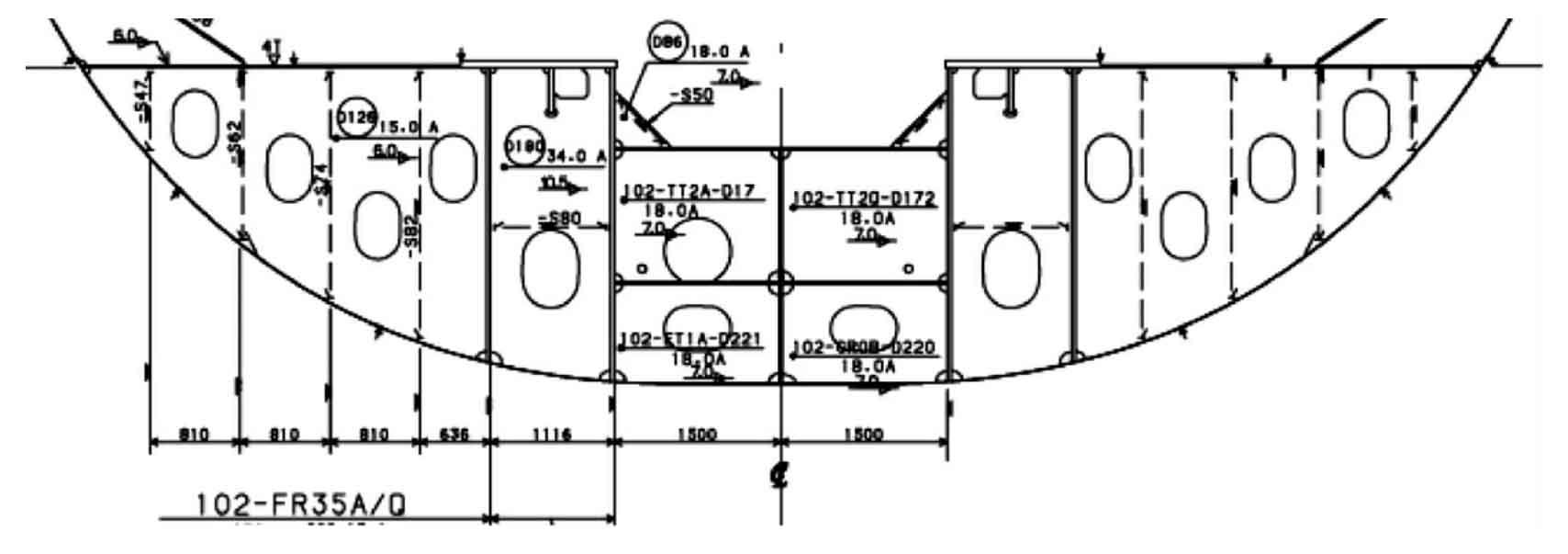

主机基座分段要在其上安装主机,形状简单但对基座面板的水平度要求很高,分段水平度对主机性能影响很大,如图5.4-11所示。船体主机基座有的划分为一个分段,有的划分为两个分段。从控制精度的角度来看,最好划为一个分段。但从改善工作环境和降低装配难度的考虑下,也可划分为两个分段。主机基座分段的精度控制项目有:

图5.4-11 主机基座分段结构图

(1)基座面板的切割精度,包括零件尺寸、形状和坡口角度要符合精度标准。

(2)分段反造时,胎架水平度要控制在2mm以内,在地面上划好船体分段中心线,分段宽度大于15m的端面平台两边必须放一定反变形量并固定。

(3)平台拼板装配时测量拼板尺寸和对角线,尺寸负偏差超过标准时,可用加大焊接坡口间隙来弥补;注意拼板在胎架上的中心线定位偏差控制在2mm以内,拼板焊接后要进行二次划线并报验。

(4)肋板等小组立装焊完成后,必须进行反面火工矫正,保证船体部件的精度。

(5)分段肋板装配要保证垂直度,纵桁装配要保证垂直度和高度。

(6)内部构架安装时,要注意分段端口的构件与平台板的端差控制,通常要控制在2mm以内。

(7)分段外板贴装时,必须保证企口尺寸和角度,从下到上依次贴装,企口必须进行背烧。

(8)分段内部结构焊接必须在装配结束后进行,按照正确的焊接顺序焊接,分段外板焊接要按照先横缝后纵缝,从下向上的顺序对称焊接,减少焊接变形。

(9)分段装配焊接完成后,在反造胎位上利用火工在平台板反面进行消除应力的烘烤处理,减少焊接应力和变形,然后拆除分段四周刚性约束。

(10)分段装焊矫正完成后,拆除分段四周刚性约束,进行精度尺寸测量,基座面板的水平度测量要符合标准,冲敲好中心线和肋检线。

艉轴壳、管分段和主机机座分段精度控制得好还可以实现轴系镗孔提前在总段或分段阶段进行的先进造船工艺;舵柱(挂舵臂)分段精度控制得好可以实现舵系镗孔提前在总段阶段进行的先进造船工艺,后继的总组或搭载作业以镗孔轴线为基准进行,这样可以为进一步缩短船坞周期提供技术支持。总之,通过上述的精度控制措施的实施,这些重点船体分段的精度偏差基本能控制在精度标准要求范围内,从而保证整个船体的建造精度和船舶的动力、操纵等性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。