根据机械动作的特点,将人工装配流程重新安排,变为适宜于机械化自动化装配的生产线。该生产线是一个机电一体化系统,既然是系统,就应当按系统分析的方法去进行分析。

1.准备工作

(1)认真、仔细地观察人工装配流程(观看现场实际操作与录像)

首先确定该装配流程中有几个“物质流”及其流向。然后确定每个流中有多少个工位,每个工位的工艺规程是什么,每个工艺规程有多少个工艺动作,每个工艺动作是如何实现的,怎么样上料(输入),又怎么样下料(输出),每个工艺动作有什么要求,工艺动作的幅度如何等。为后面动作分解做准备,为设计广义执行子系统做准备。

(2)记录整个人工装配流程中生产一件产品的时间

记录产品在每个工位的生产时间,记录每个工艺动作的生产时间,为后面设计自动化装配生产线的速度和同时装配的个数作准备。

2.对人工装配流程的分析与分解

(1)对人工装配流程的分析

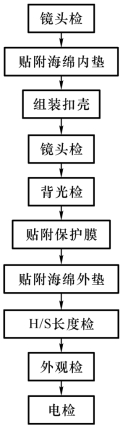

图5-11 人工装配流程

由图5-10和图5-11可知,人工装配流程中其关键的一步是“组装扣壳”;前一步是关键件的质量检查和准备工作;在这一步往后是产品质量的检查与产品的保护工作。一般的装配工艺顺序都是如此,记住这一思路(抓住关键环节向前后推),以备今后应用。下面对图5-11作较详细分析。

①镜头检:这是“质量管理”管理思想的体现。镜头无疑是该产品的关键件,在装配前对它再检验一次(该镜头在加工完肯定已检验过)对保证产品的质量是非常重要的,同时也避免浪费(若镜头质量不合格,则整个组装工作都是浪费)。

②贴附海绵内垫:这是装配前的准备工作。准备工作越充分,则组装工作越顺利。这一步是应当把海绵内垫贴在镜头内凹面一侧边框上(见图5-10),然后送到组装工位备用。其实准备工作不止这一项,还应当对被组装件COG(贴附在玻璃上的芯片)半成品和导光板进行处理(见图5-10,这在人工装配流程中图5-11没有写)。

对COG半成品的处理:将其两面的保护膜撕掉,然后送到组装工位备用。

对导光板的处理:清洁一下,送到组装工位备用。

③组装扣壳:这是组装工作的关键一步,由图5-10可见,这一步是将镜头(已贴内海绵垫)、COG半成品(已撕掉两面的保护膜)和导光板(已清洁)压装在一起,再由预留的扣件将三者固定在一起。

④镜头检:这是产品组装完成后的正常检测,这一步主要是看镜头外观。

⑤背光检:这也是产品组装完成后的正常检测,这一步是检查镜头通光情况。

⑥贴附保护膜:这一步是将旧的保护膜撕掉贴上新的,对镜头起保护作用。

⑦贴附海绵外垫:将海绵外垫贴在镜头凸面边框上。

⑧H/S长度检:用尺子量镜头尺寸。

⑨外观检:检查产品外观有无质量问题。

⑩电检:给产品通电,看显示屏的显示效果。

(2)对人工装配流程动作的分解

由上面的分析可以将人工装配流程分解为如下的物(质)流和工位。

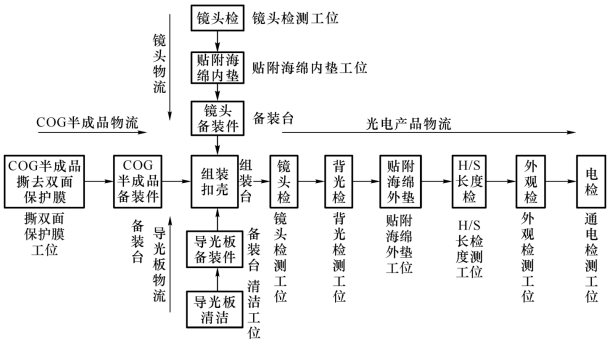

①装配物流图:装配工作是将零件构成部件,又将部件总装成产品的过程。在这个过程中是个物流汇总的过程。本例中,是三个流(镜头、COG半成品和导光板)汇总成一个流(光电产品),如图5-12所示。

②装配工位图:由图5-12可见,该人工装配流程有如下工位。

a.镜头物流有两个工位:一个是镜头检测,另一个是贴附海绵内垫。

b.COG半成品一个工位:撕去两面的保护膜。

c.导光板一个工位:清洁。

d.产品有七个工位:组装扣壳、镜头检测、镜头背光检测、贴附外海绵垫、H∕S长度检测、外观检测和通电检测。

图5-12 人工装配流程的物流图与工位图

可见,图5-12描述了该光电产品组装的总体功能需求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。