一、车体

16辆编组结构共有10种不同结构的铝合金车体,并可以概括为两大类:中间车铝合金车体和头车铝合金车体,其断面均相同。其中中间车为基础车型,头车由铝合金车体和头型结构组合而成。

二、材料与结构

1.材料

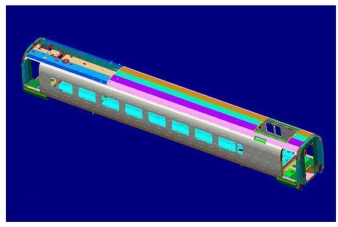

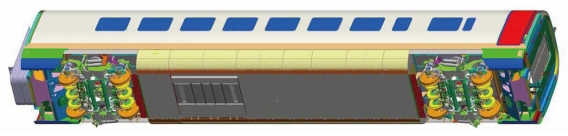

以CRH380BL型动车组车体为例,采用大型挤压中空铝型材焊接而成,如图1-1和图1-2所示。驾驶室采用弯曲铝型材梁和板状铝型材作蒙皮的焊接结构,车体的强度按EN 12663进行设计,强度、刚度设计标准高,车辆使用寿命长,可达20年以上。车体的密封性好,可使旅客免受列车高速会车及通过隧道时车外压力波对车内造成的影响。车体按欧洲联运技术条件(TSI)进行防撞结构设计,对旅客及乘务人员有较高的安全保护作用。车体上共用17种铝铸件,铸件主要采用DIN EN 1706、DIN 1688、EN 12681等标准。铸件大部分采用与车体粘接的结构,少部分是与车体焊接。

图1-1 CRH380BL型动车组车体

图1-2 中间车的三维效果图

车体材料力学性能如下:抗拉强度Rm ≥230 N/mm2;屈服强度Rp 0,2 ≥ 190 N/mm2;伸长率A5 ≥2%;布氏硬度约75HB 5/250。

车体重量(包括所有焊缝和焊接件)见表1-1。

表1-1 车体重量

2.结构

(1)底架由约80 mm厚的连续中空挤压地板型材机械焊接而成,没有横梁,横向两侧装有边梁。底架上悬挂设备的支撑及导轨(C型)都集中在下面两侧。驾驶室及观光区使用板梁结构。

(2)侧墙及窗立柱大部分为带有加强筋的双层中空挤压型材。这样大大消除了侧墙隔热的不足对整车传热系数的影响,并提高了靠窗座席的舒适性。根据EN 12663,侧墙结构部件设计成X方向可承受3 kg的冲击力,转向架上的部件及转向架与车体连接部件可承受5 kg的冲击力。

(3)端墙在半永久车钩端的端墙由板材及挤压型材组成。这种设计能够作为抗挤压立柱的安装板,适合安装折棚。

(4)车顶由铝合金中空型材组成,在车体的一端有新风口用于空调供新风。一旦撞车,端车的车体结构设计能够给驾驶员提供一个安全空间,它能够确保车体在挡风玻璃以上的区域能够承受300kN的力。

(5)驾驶室主要由前墙、侧墙、顶板、端部环形框组成。如CRH380BL型动车组驾驶室如图1-3所示,头车的三维效果如图1-4所示。侧柱与车顶弯梁对应,受力情况最好。驾驶室车顶的前部为安装球面玻璃有一个很大的开口,在开口中间加了一个矩形型材来补强,球面玻璃安装在环形安装框上,此环形框在肩带、侧墙处都有对应的立柱,从而增加了驾驶室球面玻璃框附近的强度。

图1-3 CRH380BL型动车组驾驶室

图1-4 头车的三维效果图

(6)设备舱。车下设备舱属于非承载结构形式。封闭的设备舱的作用是减小列车运行中的空气阻力和加强对车下悬挂装置的保护,增加车体外形美观效果。在进行设备舱的设计时,保证了车下悬挂装置安装检修方便、运用可靠,如图1-5所示。

图1-5 设备舱

CRH3动车组的设备舱由裙板、裙板锁闭机构及其安全吊钩、底板、吊装机构、底板纵梁组成,其中裙板及底板纵梁的材料是铝型材,底板是铝蜂窝。

设备舱主要从底架边梁上生根,为安装、检修、操纵、观察车下设备方便,设备舱两侧各设有活动裙板和固定裙板,并在其上设置各种小门、观察口。活动裙板设有专用三角钥匙开闭的锁闭机构,可以方便打开和关闭。并且在活动裙板上设有安全吊钩装置,在锁失效的情况下安全吊钩可以钩住裙板,防止发生事故。

在设备舱裙板还设有必要的排风孔以及电气设备的散热孔。裙板与底板纵梁之间用折页装置连接,并且每段纵梁和裙板在两端都用橡胶密封,以免灰尘等进入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。