一、实训原理

精馏分离是根据溶液中各组分挥发度(或沸点)的差异,使各组分得以分离。其中较易挥发的称为易挥发组分(或轻组分),较难挥发的称为难挥发组分(或重组分)。它通过汽、液两相的直接接触,使易挥发组分由液相向汽相传递,难挥发组分由汽相向液相传递,是汽、液两相之间的传递过程。

现取第n板(如图1)为例来分析精馏过程和原理。

塔板的形式有多种,最简单的一种是板上有许多小孔(称筛板塔),每层板上都装有降液管,来自下一层(n+1层)的蒸汽通过板上的小孔上升,而上一层(n-1层)来的液体通过降液管流到第n板上,在第n板上汽、液两相密切接触,进行热量和质量的交换。进、出第n板的物流有四种:

(1)由第n-1板溢流下来的液体量为Ln-1,其组成为Xn-1,温度为tn-1;

(2)由第n板上升的蒸汽量为Vn,组成为yn,温度为tn;

(3)从第n板溢流下去的液体量为Ln,组成为xn,温度为tn;

(4)由第n+1板上升的蒸汽量为Vn+1,组成为yn+1,温度为tn+1。

因此,当组成为Xn-1的液体及组成为Yn+1的蒸汽同时进入第n板,由于存在温度差和浓度差,汽、液两相在第n板上密切接触进行传质和传热的结果会使离开第n板的汽、液两相平衡(如果为理论板,则离开第n板的汽、液两相成平衡),若汽、液两相在板上的接触时间长,接触比较充分,那么离开该板的汽、液两相相互平衡,通常称这种板为理论板(yn、xn成平衡)。精馏塔中每层板上都进行着与上述相似的过程,其结果是上升蒸汽中易挥发组分浓度逐渐增高,而下降的液体中难挥发组分越来越浓,只要塔内有足够多的塔板数,就可使混合物达到所要求的分离纯度(共沸情况除外)。

加料板把精馏塔分为二段,加料板以上的塔,即塔上半部完成了上升蒸汽的精制,即除去其中的难挥发组分,因而称为精馏段。加料板以下(包括加料板)的塔,即塔的下半部完成了下降液体中难挥发组分的提浓,除去了易挥发组分,因而称为提馏段。一个完整的精馏塔应包括精馏段和提馏段。

精馏段操作方程为:

图1 第n板的质量和热量衡算图

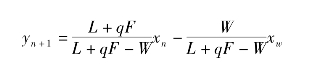

提馏段操作方程为:

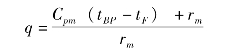

其中,R为操作回流比,F为进料摩尔流率,W为釜液摩尔流率,L为提馏段下降液体的摩尔流率,q为进料的热状态参数,部分回流时,进料热状况参数的计算式为:

式中,tF——进料温度,℃。

tBP——进料的泡点温度,℃。

Cpm——进料液体在平均温度(tF+tBP)/2下的比热,J/(mol·℃)。

rm——进料液体在其组成和泡点温度下的汽化热,J/mol。

![]()

式中,Cp1,Cp2——分别为纯组份1和组份2在平均温度下的比热容,kJ/(kg·℃)。

r1,r2——分别为纯组份1和组份2在泡点温度下的汽化热,kJ/kg。

M1,M2——分别为纯组份1和组份2的摩尔质量,kg/kmol。

x1,x2——分别为纯组份1和组份2在进料中的摩尔分率。

精馏操作涉及汽、液两相间的传热和传质过程。塔板上两相间的传热速率和传质速率不仅取决于物系的性质和操作条件,而且还与塔板结构有关,因此它们很难用简单方程加以描述。引入理论板的概念,可使问题简化。

所谓理论板,是指在其上汽、液两相都充分混合,且传热和传质过程阻力为零的理想化塔板。因此不论进入理论板的汽、液两相组成如何,离开该板时汽、液两相达到平衡状态,即两温度相等,组成互相平衡。

实际上,由于板上汽、液两相接触面积和接触时间是有限的,因此在任何形式的塔板上,汽、液两相难以达到平衡状态,即理论板是不存在的。理论板仅用作衡量实际板分离效率的依据和标准。通常,在精馏计算中,先求得理论板数,然后利用塔板效率予以修正,即求得实际板数。引入理论板的概念,对精馏过程的分析和计算是十分有用的。

对于二元物系,如已知其汽、液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可由图解法或逐板计算法求出该塔的理论板数NT。按照下式可以得到总板效率ET,其中NP为实际塔板数。

二、实训装置

(一)精馏生产工艺过程及原理

混合物的分离是化工生产中的重要过程。混合物可分为非均相物系和均相物系。非均相物系的分离主要依靠质点运动与流体流动原理实现分离。而化工中遇到的大多是均相混合物,例如,石油是由许多碳、氢化合物组成的液相混合物,空气是由氧气、氮气等组成的气相混合物。

均相物系的分离条件是必须造成一个两相物系,然后依据物系中不同组分间某种物性的差异,使其中某个组分或某些组分从一相向另一相转移,以达到分离的目的。精馏是分离液体混合物的典型单元操作,它是通过加热造形成汽、液两相物系,利用物系中各组分挥发度不同的特性以实现分离的目的。通常,将低沸点的组分称为易挥发组分,沥点高的称为难挥发组分。

根据精馏原理可知,单有精馏塔还不能完成精馏操作,必须同时有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。再沸器的作用是提供一定量的上升蒸气流,冷凝器的作用是提供塔顶液相产品及保证有适宜的液相回流,因而使精馏能连续稳定地进行。

(二)精馏分离特点

(1)通过精馏分离可以直接获得所需要的产品。

(2)精馏分离的适用范围广,它不仅可以分离液体混合物,而且可用于气态或固态混合物的分离。

(3)精馏过程适用于各种组成混合物的分离。

(4)精馏操作是通过对混合液加热建立汽、液两相体系进行的,所得到的汽相还需要再冷凝化。因此,精馏操作耗能较大。

长期以来,乙醇多以精馏法生产,但是由于乙醇—水体系有共沸现象,普通的精馏对于得到高纯度的乙醇来说产量不好。但是由于常用的多为其水溶液,因此,研究和改进乙醇—水体系的精馏设备是非常重要的。

塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们以板式塔为例向大家介绍精馏设备。

(三)精馏实训装置组成及工艺流程

1.系统的组成

系统由框架系统、装置主体、检测传感控制装置、仪表电控系统、分析仪器单元组成。

2.工艺流程

筛板精馏塔实训装置见图2,精馏塔实训设备外形见图3。

图3 精馏塔实训设备外形

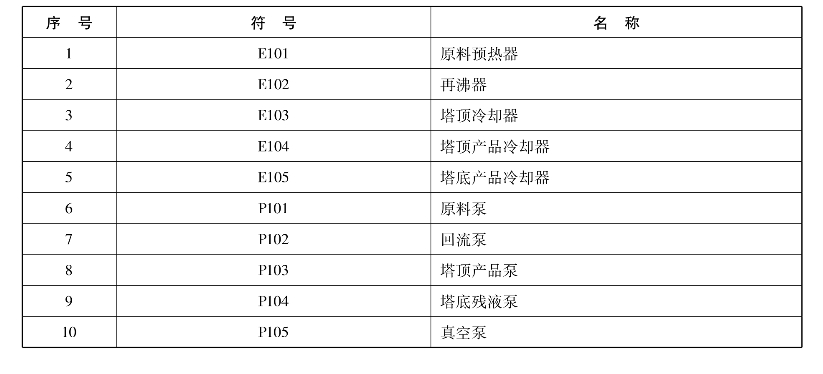

(四)筛板精馏实训设备配置

表1 装置配置单

三、操作步骤

1.开车准备

(1)检查公用工程水电是否处于正常供应状态(水压、水位是否正常、电压、指示灯是否正常)。

(2)熟悉设备工艺流程图,各个设备组成部件所在位置(如加热釜、原料罐)。

(3)熟悉各取样点、温度测量、压力测量与控制点的位置。

(4)确认设备所有阀门初始状态为关闭状态。

(5)在精馏现场电力控制柜上,合上总电源控制开关,在现场电力控制柜上检查总电源电压表电压是否正确,打开仪表电源开关。

(6)启动计算机点击桌面“筛板精馏塔实训”快捷方式启动监控软件,并将所有现场控制参数设置为初始状态零。

(7)配料。如果是第一次配料,打开原料罐上阀门HV0102、HV0103,关闭阀门HV0105、HV0106,按体积浓度20%~30%在容器中配好料,从原料罐V101的加料漏斗倒入原料罐中,达2/3位置;如果不是第一次做实验,打开阀门HV0105、HV0107;原料罐放空阀HV0102,关闭HV0110、HV0111,打开控制柜电源,启动原料泵P101,把原料罐里的液体循环搅拌,并通过取样阀HV0108、HV0109取样分析浓度,搅拌好关闭原料泵。

2.开 车

(1)输送原料到再沸器E101:打开阀门HV0105、HV0110、HV0113、HV0114、HV0116、HV0128、HV0129、HV0131,关闭阀门HV0106、HV0107、HV0108、HV0111、HV0112、HV0117、HV0130、HV0132,在控制柜上开启“进料泵电源”开关,让原料通过进料泵经预热器往再沸器里进料。当再沸器液位达到20~25cm(设置范围为15~30cm之间)时,关闭阀HV0110及HV0113,关闭原料泵。

(2)在仪表控制柜上按下“再沸器加热启动按钮”,启动再沸器加热,同时在“再沸器温度控制仪”仪表上手动输出100%,让加热管全负荷加热。

(3)在仪表控制柜上按下“预热器加热启动按钮”,启动预热器加热,同时在“预热器温度控制仪”仪表上手动输出100%,让预热器加热管全负荷加热,把预热器里的原料预热到和进料口塔板相近的温度,停止预热器加热。

(4)开启冷凝水进口阀门,关闭塔顶及塔底冷凝水进水阀HV0150、HV0154,调节塔顶冷凝水阀门HV0164,调节塔顶冷却器的冷却流量为400L/h。

3.全回流

(1)随着加热的进行,再沸器温度的上升,当再沸器内温度达到混合物的沸点后,蒸汽从塔底往上升,经塔顶冷凝器E103冷凝后到回流罐,调整“再沸器温度控制仪”的输出为60%,调整再沸器加热功率,控制蒸汽的流速,从而控制冷凝液量。

(2)检查并确认阀门HV0161、HV0163,关闭塔顶产品流量计的阀门,待回流液罐V102积累到10cm之后,在精馏现场仪表控制柜上打开“产品泵电源”开关,启动产品泵,通过配合调节流量计FI107的阀门和阀门HV0163的开度大小,调整全回流流量,并观察回流罐液位,回流罐液位基本保持不变。

(3)通过控制再沸器加热电压180V,全回流流量控制在24L/h左右,进行全回流实验操作,并注意观察回流罐液位,如果液位上升,则增大回流液流量到26L/h,若液位降低,则把回流流量减小到22L/h,总之,注意保持回流罐液位基本不变,若回流罐液位保持基本不变,则此时的流量为最大回流量。

(4)注意巡检回流罐液位及回流流量,进行回流流量微调,基本保持回流罐液位保持恒定,全回流稳定20分钟时间后,注意观察塔顶温度,可以在取样口HV0132取样并分析记录。

4.部分回流

(1)全回流稳定后,并达到产品浓度要求后,就可以准备进入部分回流,

(2)成品采出操作。

●检查并打开HV0134、HV0136、HV0138、HV0140,关闭阀门HV0135、HV0137、HV0139、HV0141、HV0142、HV0160。

●选择合适的回流比,调整塔顶采出产品流量计的阀门,调整塔顶采出产品的流量,产品流量调整为8L/h,回流流量调整为16L/h。

●打开塔顶产品冷却器的冷却水管路阀门HV0150、HV0151,调整阀HV0150大小,调整冷却水流量大小,控制塔顶产品温度在35℃以下。

(3)进料操作。在精馏现场仪表控制柜上打开“精馏进料泵电源”开关,启动进料泵;检查并打开阀HV0110,调整进料流量计阀门,调整进料流量为40L/h。

(4)进料温度控制:控制框图如图4所示,在现场仪表控制柜上按下“预热器加热启动按钮”,启动预热器加热,在“进料温度控制仪”上,手动设置输出值,把预热器加热电压控制在80V左右,把进料温度控制在泡点温度左右,做泡点进料。

图4 控制框图

(5)塔底残液采出:

●检查并打开再沸器底下阀门HV0117及HV0123、HV0118、HV0120、HV0124、HV0125,关闭阀门HV0119、HV0121、HV0126、HV0127、HV0155。

●打开塔底残液泵,配合调节塔底残液流量计阀门与阀HV0123的大小,调整塔底残液流量为32L/h。

(6)系统全回流运行中,需隔10分钟巡检一次各流量计流量,并保持设定的流量大小。

(7)取样操作:系统全回流正常运行20分钟后,分别通过取样阀HV0108、HV0109、HV0132、HV0133、HV0121、HV0122,取样原料、塔顶产品、塔底残液,进行浓度分析并记录。

5.停 车

(1)在计算机上依次把再沸器温度OP设置为0,进料温度OP设置为0。

(2)在精馏现场仪表控制柜上依次关闭预热器加热电源、再沸器加热电源、成品泵电源、塔底残液泵电源。

(3)关闭塔顶产品冷却器、塔底残液冷却器冷却水阀门HV0150、HV0151、HV0152、HV0154。

(4)待塔顶温度降到60℃以下时,关闭塔顶冷却水阀门HV0164、HV0149。

(5)在精馏现场仪表控制柜上打开塔顶产品泵电源开关,把回流罐里的产品打到塔顶产品罐内,同时关闭塔顶产品泵电源开关,并关闭塔顶产品罐排空阀HV0140及HV0138,避免乙醇挥发。

(6)关闭各罐体(原料罐、回流罐、成品罐、残液罐)周围的所有阀门,保持罐内液体不挥发,以备下次实验之用。

(7)在精馏现场仪表控制柜上关闭总电源控制开关,并关闭柜内总电源开关。

(8)实训结束,清理打扫卫生。

四、实验数据记录

按下表填写数据:

表2 实验数据记录表

五、实验设备日常维护

(1)计量泵的开、停、正常操作及日常维护:长时间不用应注意保持泵体表面清洁。

(2)真空泵的开、停、正常操作及日常维护:长时间不用应注意保持泵体表面清洁。

(3)主要阀门(进料流量调节、回流量调节、塔底液位调节)的位置、类型、构造、工作原理、正常操作及维护。

(4)温度、压力显示仪表及流量、温度控制仪表的正常使用。

(5)在设备运行状态中注意倾听各个水泵电机声音是否正常,工作状态温度情况:一般温度≤40℃、最高温度≤80℃(手背在上可停留8秒以上为正常)。

(6)经常检查管路有无渗漏现象,法兰垫片是否完好,法兰连接处螺丝注意紧固。

(7)检查压力表、温度计等安全装置是否准确灵敏好用,压力表是否已校验,并铅封完好,若出现检测元件设备有异常现象,应给予及时更换。

(8)经常倾听预热和再沸器内有无异常的振动和响声,如有应及时分析产生异常现象的原因,制订正确的解决方案。

(9)保持各罐体清洁见光,经常擦拭保持清洁,法兰连接处保持清洁无污渍。

(10)定期检查预热器、再沸器附件情况,并紧固松动螺栓,必要时更换周边相关零部件。

(11)检查预热器、再沸器所有进出口阀是否完好可用,若有问题必须及时处理。

(12)检查预热器、再沸器本体有无裂纹、变形、鼓包、穿孔、腐蚀、泄漏等现象,保温、油漆等是不是完整,有无脱落、烧焦情况。

(13)做好设备卫生,保证设备无油污,设备见其本色。

(14)精馏现场电力控制柜应保持定期检查,如连接线是否有松动,电气按钮是否灵敏,若有异常应及时更换器件。

六、注意事项

(1)再沸器液位必须大于5cm,最好在15~25cm之间,低于5cm会造成干烧。

(2)必须开启进料泵后才能开启预热器加热,否则会造成干烧。

(3)在开启再沸器加热电源之前,必须打开回流罐放空阀HV0129,否则会造成塔体蹩压。

(4)在整个实训过程中,必须始终保持排污阀、排尽阀处在关闭状态。

七、各参数参考调节范围

(1)再沸器乙醇和水混合物浓度:15%~30%;

(2)进料流量大小:25~40L/h;

(3)筛板塔回流流量大小:16~30L/h;

(4)再沸器液位高度:18~30cm;

(5)操作稳定后塔顶产品浓度:80%~90%;

(6)回流比大小:1~3;

(7)再沸器正常操作参考电压180V(原料液浓度在20%左右时)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。