三、电阻焊用电极

电阻焊的点焊、缝焊、凸焊和对焊等都需使用电极,电极在焊接过程中用来向焊件传输焊接电流和焊接压力。有些电极还是焊模、夹具或定位装置。电阻焊中的电极材料除了应有较好的导电和导热性能外,还应能承受高温和高压。目前,最常用的电阻焊电极材料是铜及铜合金,在特殊焊接场合,也可采用钨、钼及氧化铝等耐高温的粉末烧结材料作为电极。

1.点焊电极的作用

(1)传导电流。

焊接时,流过电极的电流因被焊金属的性质和厚度不同而不同,电流值可高达数千至数万安培,流过电极工作面的电流密度每平方毫米可达数百至数千安培。例如,点焊低碳钢时的电流密度为200~300A/mm2,点焊铝及铝合金时的电流密度为1000~2000A/mm2,是常用导线安全电流密度的数十至数百倍。

(2)传递压力。

为了使接头连接牢固,不产生飞溅、裂纹或疏松等缺陷以及保持焊接质量稳定,必须通过电极向焊件施加一定的焊接压力。

(3)散热。

点焊焊接电流通过焊件所产生的热量,只有一小部分用于生成熔核,绝大部分热量通过电极的传导而散失掉。被焊板件越薄,电极散失的热量就越多,如果焊接产生的热量不易散失,电极便会升温而产生变形及黏附,使得熔核难以形成。

2.电极材料

点焊、缝焊时,电极损坏的主要形式是变形和黏附。变形是由于电极材料在高温下产生了压溃,黏附是电极工作面和被焊金属间出现的扩散和合金化现象。影响电极变形的主要因素是电极材料、电极头部形状、冷却条件及焊接工艺参数。电极的黏附现象跟电极材料和头部形状有关。所以,合理选择电极材料、正确设计电极头部形状、加速电极的冷却及采用适宜的焊接工艺参数(如电流、通电时间及电极压力等),是提高电极使用寿命的主要措施。

电极材料分成铜及铜合金与粉末烧结材料两大组,每组又分成若干类。

(1)铜及铜合金材料。

根据其合金成分及性能特点,铜及铜合金电极材料可分成四类。

第1类为高电导率、中等硬度的非热处理硬化合金。这类材料只能通过冷作硬化来提高其硬度,再结晶温度较低。常用的该类电极材料有纯铜、镉铜和银铜等。

第2类为热处理强化合金。通过热处理和冷却变形联合加工以获得良好的力学性能和物理性能。其电导率略低于第1类材料,但力学性能和再结晶温度远高于第1类,是国内外应用最广泛的一种制造电极用的铜合金。典型的有铬铜和铬锆铜等。

第3类为热处理强化合金。其力学性能高于第2类材料,但电导率低于上述两类,属高强度、中等电导率的电极材料。常用的有铍钴铜和镍硅铜等。

第4类是具有专用性能的铜合金。有些硬度很高,但其电导率不高;有的电导率高,但硬度不很高,它们之间不宜取代使用。常用的该类电极材料有铍铜和Ag6%的银铜等。

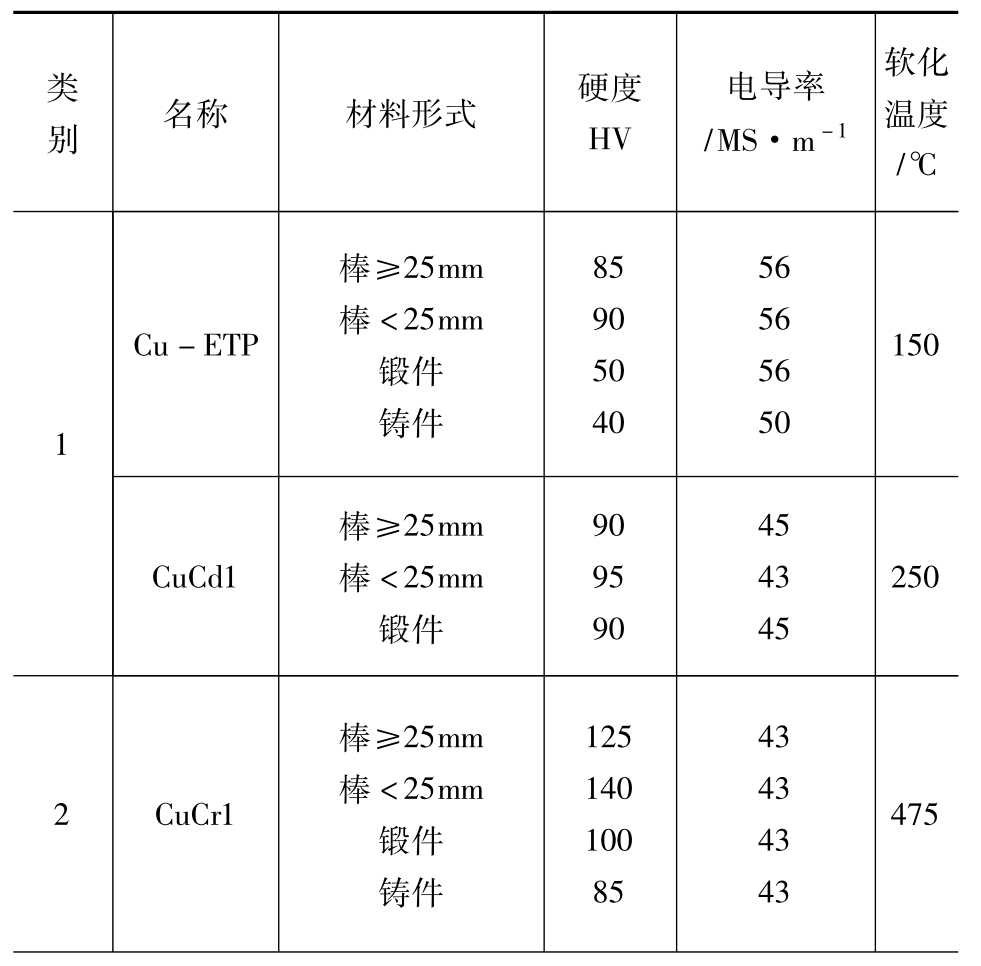

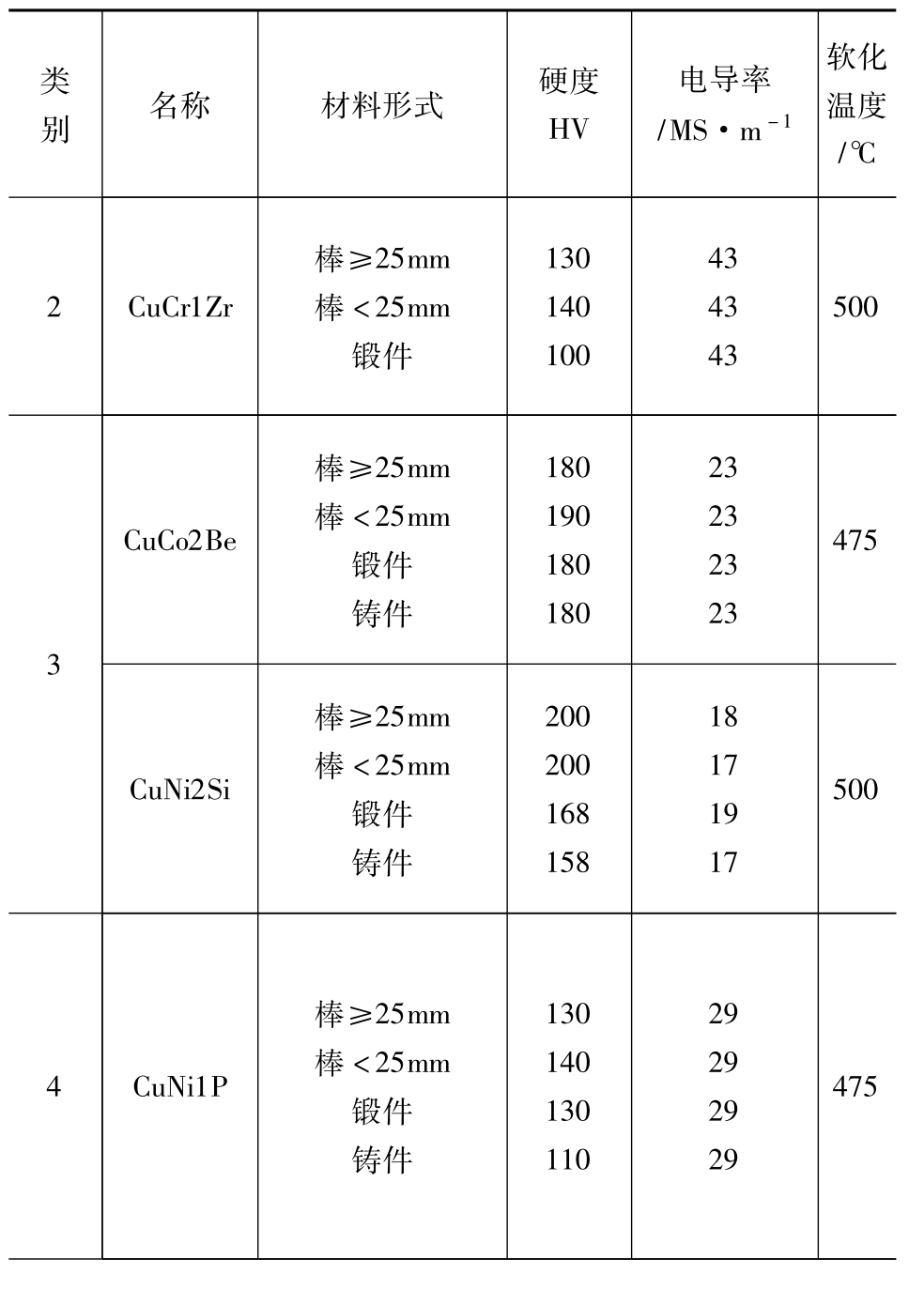

常用铜及铜合金电极材料的类别和特点见表4-21。

表4-21 常用铜及铜合金电极材料的类别和特点

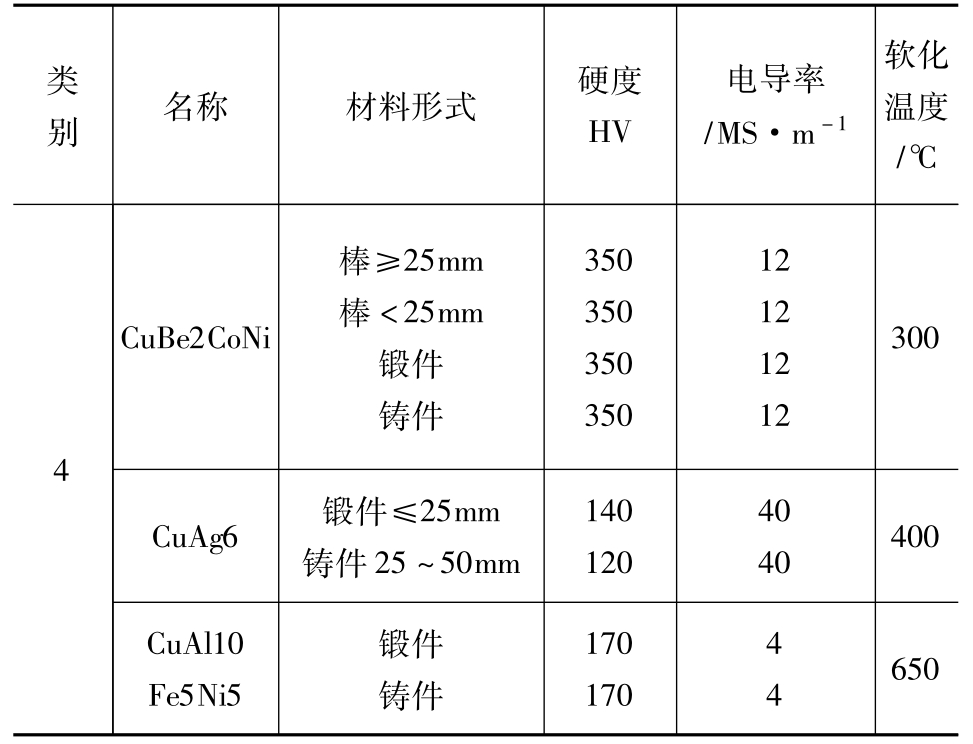

续表

续表

(2)粉末烧结电极材料。

这组材料由钨、钼金属以及它们的粉末与铜粉(或银粉)以一定比例混合后,经烧结而成。按成分的不同,分为以下几类。

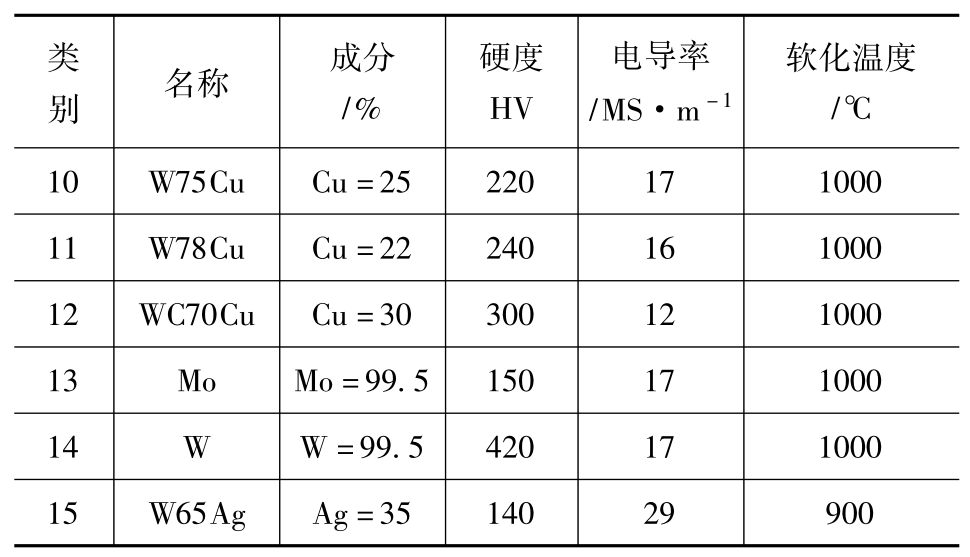

①铜和钨粉末烧结的材料。如第10类和第11类,前者含钨量低于后者。这两类电极材料有很高的硬度和软化温度,其电导率随钨含量的增加而降低。

②铜和碳化钨粉末烧结的材料。为第12类,因碳化钨的硬度高于钨,故这类材料的硬度比上述两类高,另外,其电导率较低,软化温度和上述材料相同。

③纯钼或纯钨分别为第13类和第14类,后者的硬度远高于前者,两者的软化温度相同,均为1273℃。

④银和钨粉末烧结的材料。为第15类,这种材料具有较好的抗氧化性能,电导率高于铜钨,和其他材料相比,其硬度和软化温度略低。

常用粉末烧结电极材料的类别和特点见表4-22。

表4-22 常用粉末烧结电极材料的类别和特点

3.电阻焊电极材料的选用原则

(1)了解电极材料的基本特性。

用于制作电阻焊电极的材料,随着硬度的增加,其电导率一般是降低的。这反映出硬度高的电极材料耐磨,抗压能力强;电导率高的材料,其热导率也高,散热快。软的电极材料是不能用于承受大的焊接压力的,但其电导率高,可以用于大电流情况下的焊接。软化温度低的电极材料不耐热,只能用于冷却条件好的情况。粉末烧结材料比较适合于高温、焊接通电时间长、冷却不足或压力高的场合。

(2)根据电阻焊焊接方法的工艺特点来选用电极材料。

在电阻焊中,点焊和缝焊电极的工作条件最为恶劣,所以,对电极材料的要求非常苛刻,既要求其导电、导热性能好,又要求耐热、耐压和耐磨。相比之下,电阻凸焊和对焊对电极材料的要求简单得多。电阻对焊的电极通常是夹钳的组成部分,一般不直接接触焊件的高温区,而且与焊件接触的面积较大,电流密度相对较低,不要求电极有很高的电导率和热导率,但它除了向焊件传输焊接电流和顶锻力外,还承受着夹持焊件的压紧力,会与焊件之间产生强烈的摩擦,因此,电极须有足够的强度和硬度,以减少变形和磨损。

(3)根据被焊金属材料的特点来选电极材料。

以点焊为例,不同金属材料对电极的要求并不一样。比如铝及铝合金具有较高的电导率和热导率、低的高温强度和低的熔点、塑性温度范围窄等特点,点焊时要求大电流快速焊接,对电极的要求主要是具有高电导率,而对硬度和耐高温性无特殊要求,因此,选用铝类或纯铜作电极材料较为合适;而对于不锈钢的点焊,因其电阻率比低碳钢高,而热导率比低碳钢低,焊接时要求比焊接低碳钢用更大的电极压力和较小的焊接电流,因此,宜选用硬度较高、电导率较低的电极材料,例如低碳钢Q235类材料。

总之,焊接对电极材料的要求很多,也很严格,但目前已有的电极材料难以同时满足这些要求。在不可兼得的情况下,应选择能满足对焊接质量起决定性作用的性能要求的那种电极材料,其他方面的要求只能有所兼顾或以某些措施(如改变电极形状、加强冷却或预热等)来弥补电极材料的不足之处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。