二、轧辊的埋弧堆焊

1150轧辊的材质为60CrNiMo,工作长度1150mm,工作温度650℃,由于磨损量较大,超过20mm,采用埋弧堆焊法进行修复,焊接工艺如下:

(1)由于磨损量大,首先要在轧辊表面堆焊几层填充金属,然后再堆焊表面层,填充层采用φ4mm的H1Cr13焊丝,表面层采用φ4mm的H3Cr13不锈钢焊丝配合焊剂HJ260进行堆焊,并应保证H3Cr13堆焊层有一定的厚度。

(2)为避免轧辊散发的高温对送丝电机产生不良影响,埋弧焊机的机头应加以改装,防止电机受热损坏。

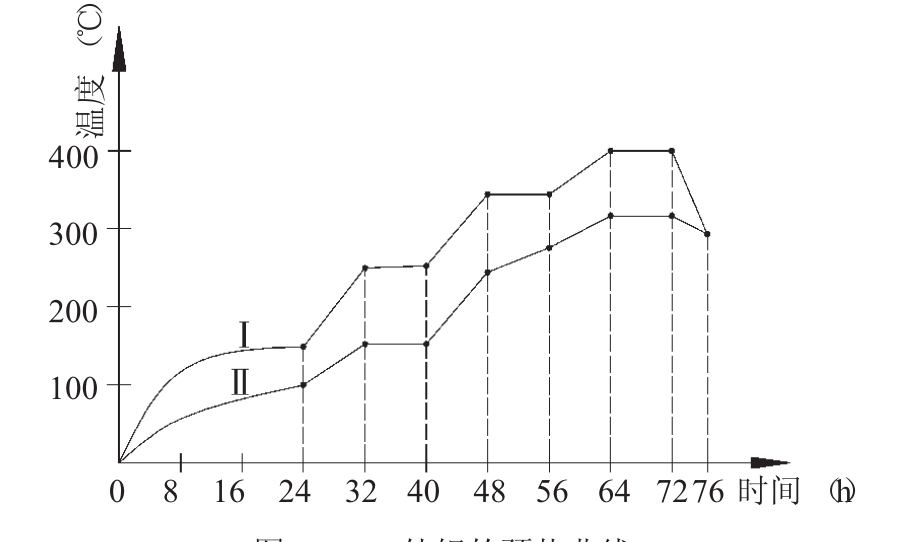

(3)轧辊堆焊前的预热可改善堆焊层金属的焊接性,减少轧辊焊接应力,防止堆焊层金属产生裂纹。轧辊的预热可在罩式煤气加热炉内进行,其预热曲线如图4-14所示。加热速度为10~15℃/h,出炉温度为300~350℃,为使轧辊受热均匀,每隔2h应用吊车将其翻转180°。

图4-14 轧辊的预热曲线

Ⅰ—炉膛温度;Ⅱ—轧辊表面实际温度

(4)堆焊过程中,轧辊的温度应保持在200~350℃之间,温度过低,堆焊过程不稳定,焊道成形不好,且易产生裂纹,温度过高也使操作困难。

(5)焊丝的外伸长度应适中,一般选用25mm,机头(即焊丝位置)的偏移量不宜过大,否则容易出现滚渣和夹层,一般取20~25mm。

(6)采用平焊位堆焊时,机头倾角过大,容易产生咬边、夹渣等缺陷,倾角过小,容易使焊层与母材熔合不良,甚至会造成堆焊层的剥离。机头倾角一般取5°~7°为宜。焊道螺距的大小与均匀性,也影响到堆焊层质量。如果焊道螺距过小,会造成焊道重叠、起棱和夹渣等缺陷,焊道螺距过大,则堆焊平面的不平度增大。

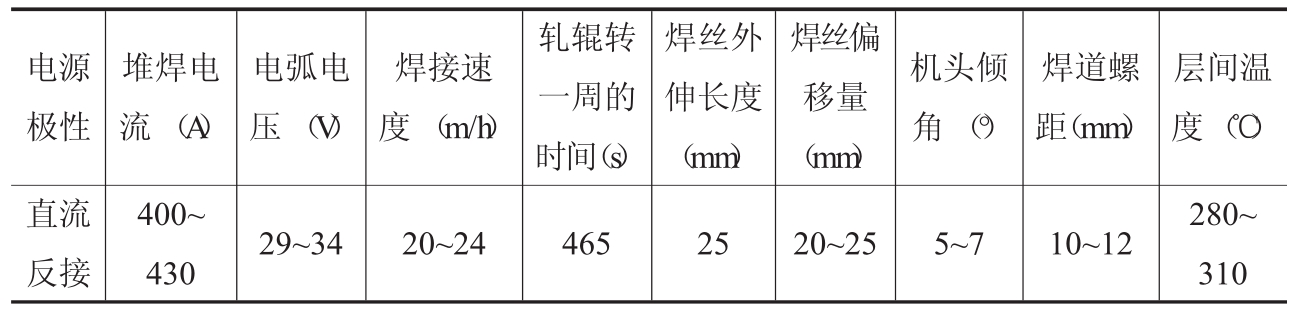

(7)具体堆焊工艺参数见表4-4。

表4-4 1150轧辊的堆焊工艺参数

(8)在保持堆焊层一定硬度的前提下,为消除焊接应力,轧辊堆焊后,可在570℃回火,回火工艺曲线如图4-15所示。

图4-15 轧辊堆焊后回火曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。