实验九 印刷速度与纸张拉毛速度的关系

一、实验目的和要求

1.实验目的

印刷速度是计算印刷机生产能力的一项主要指标。单张纸印刷机以每小时的印刷次数为计算单位(印次/时);卷筒纸印刷机以印刷滚筒每小时的转数为计算单位(转/时)。实践证明,在油墨黏度一定的情况下,印刷速度是纸张在印刷过程中是否会发生拉毛现象的主要影响因素。一般情况下,印刷速度越快,纸张拉毛现象越明显。因此,在实际的印刷生产工艺中,当承印物的材料确定后,需要找出印刷速度与纸张拉毛速度的关系,即印刷机在印刷过程中不能超过的最大印刷速度。

2.实验要求

(1)掌握印刷适性仪的性能和操作方法。

(2)掌握怎样根据纸张拉毛速度来测定印刷速度。

(3)掌握临界拉毛印速的测试方法。

二、实验原理及仪器结构

1.实验原理

在印刷过程中,油墨施于纸张表面的外向张力大于纸张的内聚力时,纸面发生肉眼可见的破坏,如起毛、掉粉、揭破等称之为纸张拉毛。油墨对纸张表面的外向张力随着印刷速度的提高而提高,当印刷速度提高到使油墨的外向张力大于纸及纸板的内聚力时就会造成纸面开始拉毛,该速度是印刷中允许的最高速度,定义为印刷速度。

纸张拉毛试验通常在IGT印刷适性仪上进行,故拉毛速度的定义可表示为,在IGT印刷适性仪上发生纸张拉毛现象的最低印刷速度。拉毛速度用VL表示,印刷速度用VP表示。印刷适性仪上的印刷盘半径和扇形盘半径远小于印刷机的印版滚筒半径和压印滚筒半径,因此,印刷速度VP与拉毛速度VL并不相同,必需要找出两者之间的关系。

因为印刷机上的剥离力与IGT印刷适性仪上的剥离力相同,则两种情况剥离力的纸、墨间的相对加速度也相同。则印刷速度VP与拉毛速度VL的关系由公式(1)来表示:

![]()

式中 R1——印刷机印版滚筒的半径,cm;

R2——印刷机压印滚筒的半径,cm;

VP——印刷机的印刷速度,cm/s;

r1——IGT印刷适性仪印刷盘的半径,cm;

r2——IGT印刷适性仪扇形盘的半径,cm;

VL——IGT印刷适性仪拉毛速度,cm/s。

实验用J-IGT305型印刷适性仪来测量拉毛速度,已知印刷盘半径r1=3.25cm,扇形盘半径r2=8.5cm,代入式(1)得公式(2):

![]()

若实际印刷用圆压圆单张纸胶印机,且滚筒半径R1=R2=R,将印刷速度VP的单位换算为(张/时),则印刷速度VP与拉毛速度VL的关系由公式(3)表示:

![]()

式中 VP——印刷速度,张/时;

VL——拉毛速度,cm/s;

R——滚筒半径,cm。

2.仪器结构和使用

仪器的介绍及使用请参看实验五和图1-5-3、图1-5-4、图1-5-6、图1-5-7、图1-5-8、图1-5-9。

在J-IGT305型印刷适性仪上测拉毛速度有三种方法,方法一是利用摆锤自由下降获得加速度,直接在印刷适性仪上测;方法二是在印刷适性仪主机上安装弹簧加速器装置,方法三是在印刷适性仪主机上安装威氏棒装置。

使用弹簧加速器是因为在此印刷适性仪上,主轴使用的动力传动以摆锤为动力,但使用摆锤所能得到的末速较低,为了得到更高的速度而用弹簧加速器取代试验机的摆锤。

威氏棒是快速拉毛试验的专用装置,使用威氏棒,用墨量少节省时间,可很快得到试验结果。通常用于测试挥发性的热固油墨及高黏度拉毛油。一般五条以内的试样,用威氏棒为宜。

进行纸的拉毛速度试验时,可使用的三种不同黏度的专用油墨(Pa·s):

低黏度21Pa·s;中黏度72Pa·s;高黏度155Pa·s。

3.使用弹簧加速器装置

(1)弹簧加速器装置的结构

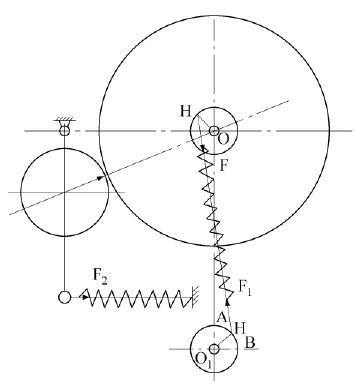

弹簧加速器就是为使IGT印刷适性仪获得更高的印刷末速而设计的。当印刷盘是1cm宽(或2cm宽),加荷压力为345N时,加荷速度为VA=20~250cm/s,VM=20~300cm/s,VB=20~350cm/s。如图1-9-1所示的是弹簧加速器原理图。

如果摆杆在H点位置被释放,摆杆OH在弹簧拉力F作用下,使主轴O转动,OH的运动一直向下,弹簧的拉力迅速减小,速度迅速上升。

弹簧初拉力的大小,通过Q轴的转动调节,因此在不同的初拉力作用下可以得到不同的速度,速度为无级调速,在仪器速度标尺上注明A、M、B三点,指明速度的变化范围。

图1-9-1 弹簧加速器原理图

OH—摆杆; O—上支点; HQ—拉簧; F1 F2—弹簧拉力;N—印刷压力;Q—下支点

(2)弹簧加速器装置的安装

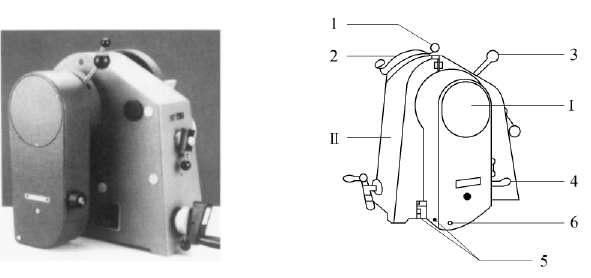

如图1-9-2所示是弹簧加速器的安装图。具体的安装方法如下:

图1-9-2 弹簧加速器安装图

Ⅱ—印刷适性实验机; 1—启动手柄;2—扇形体;Ⅰ—弹簧加速器;3—拉杆; 4—手柄;5—螺钉;6—插销

①把扇形体2旋转至开始位置,用六角扳手把摆锤卸下。

②松开印刷适性仪上固定螺钉5。

③装上弹簧加速器的插销6,把弹簧传动装置套装于轴上,推送到位,注意拉杆3的键槽与主轴互相联拉。

④把弹簧传动装置在印刷适性仪上旋转,插销6对准印刷适性仪的凹槽上插入。

⑤上紧紧固螺钉5。

⑥推印刷适性仪顶上的启动手柄1使扇形板转动。

⑦推动拉杆3,就能使弹簧处于张紧状态。

(3)弹簧加速器装置的拆卸

①转动手柄4,使弹簧张力为最小。

②把扇形板转至开始位置,然后一手拉着启动手柄1,一手握住扇形体,让其慢慢下降,扇形体这时处于最低位置。

③松开紧固插销6。

④取出弹簧加速器。

(4)弹簧加速器装置的操作

①使印刷适性仪的扇形板面向操作者。

②传动手柄4,调节所需印刷速度(速度值从后面刻度盘上读出)。

③把拉杆3拉向右,靠在终点上,这时要连同扇形板一起带至开始印刷位置(此时扇形体若处在最低位置,则用手搬动扇形体使之啮合)。

④拉动启动手柄1,扇形体将转动而进行印刷。

三、实验器材

1. J-IGT305型印刷适性仪主机、匀墨机、油墨吸管、1cm宽的印刷盘。

2.弹簧加速器装置、速度-压力曲线图。

3.标准拉毛油、铜版纸(或胶版纸)。

4.油墨清洗溶剂(洗车水)、调墨刀、玻璃板、抹布、塑料杯子、滤纸。

四、实验的基本内容

1.利用摆锤下降获得加速度直接在IGT印刷适性仪上测拉毛速度。

2.用弹簧加速器装置在IGT印刷适性仪上测拉毛速度。

五、实验步骤

1.直接在IGT印刷适性仪上测拉毛速度的步骤

(1)取样处理:试样按国家标准GB/T450—2008《纸和纸板试样的采取及测定》的规定处理。对试样应依次编号,标明纵向或横向,光面或毛面。纸样保持平整,不得有皱纹破损,并做温度(20±2)℃,相对湿度(65±20)%的恒温恒湿处理,使纸样与大气中的水分平衡,一般的纸至少放置12h。

将纸切成长250~270mm,宽25mm的纸条,取纵向和横向纸条正、反面各4条(共16条)。纸张的试验方向应与实际印刷方向相符。

(2)用油墨清洗溶剂将匀墨机各辊清洗干净,并用抹布擦干溶剂。

(3)用油墨吸管吸取标准拉毛油。

(4)计算加入的墨量:匀墨机采用左右两边加墨的方法。墨量计算根据实验五中表1-5-2,使用1cm宽的铝盘一栏的数进行计算。若印刷铝盘需要有8μm的墨膜厚度,则:

左半部分的加墨量为1.67ml÷10μm×8μm=1.34ml;

右半部分的加墨量为1.17ml÷10μm×8μm=0.94ml。

(5)匀墨:用油墨吸管分别在匀墨机左右两边注墨1.34ml和0.94ml。匀墨分布3min后,再把印刷盘先放到左边上墨30s,再放到右边上墨30s,此时印盘上所得到的墨膜厚度为8μm。按照此方法可以连续供给印盘8次墨。第9次再上墨时就要按照实验五中表1-5-2中所规定的量补充油墨。

(6)将试样固定在印刷扇形体上,即试样的一端固定在试样夹上,整条试样应紧贴在扇形盘的垫衬表面。

(7)将印刷压力调节至345N指示标志上,放开启动手柄,使扇形盘上的试样与墨盘上的墨层接触转移,随着扇形体的惯性力作用,印刷速度由慢至快,印刷完毕。

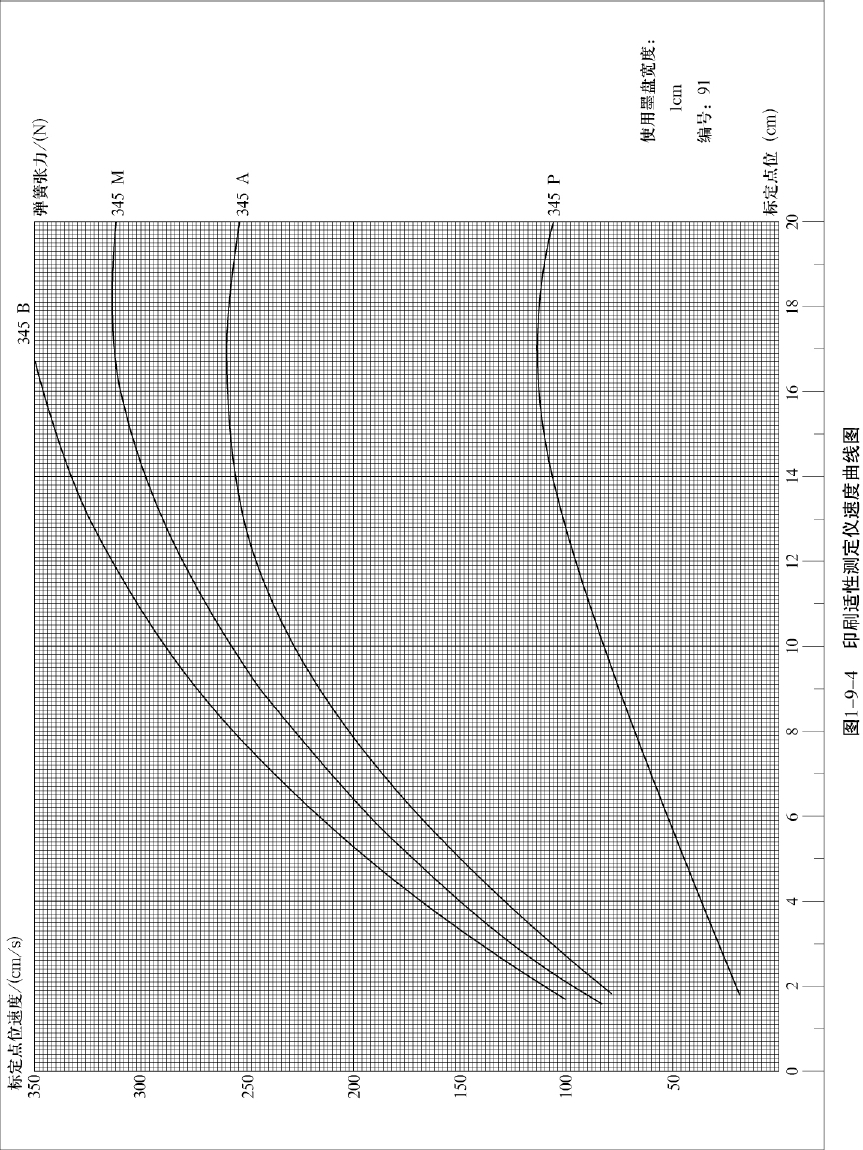

(8)确定拉毛速度:取下试样,在拉毛观察灯下约呈15°角观测试样表面情况(如图1-9-3所示)。标出开始出现掉毛的位置,根据所用的印刷压力、速度档位和印刷距离,在印刷适应性测定仪速度曲线图(图1-9-4)上查出该纸条拉毛速度(印刷的起始位置应在印刷开始一端约5mm的较深色区域与其浅色区域的分界处,从分界处至起毛、起泡或撕裂点的距离,即为印刷距离)。

图1-9-3 拉毛观察灯及拉毛纸条试样

(9)每测试完一条试样,应用溶剂将印刷铝盘清洗干净,并擦干后再上墨进行第二次测试。

(10)清洗匀墨机、油墨吸管等试验器具。

2.用弹簧加速器装置测拉毛速度的步骤

(1)按前所述的方法卸下摆锤,装上弹簧加速器装置。

(2)取样处理:试样按国家标准GB/T450—2008《纸和纸板试样的采取及测定》的规定处理。对试样应依次编号,标明纵向或横向、光面或毛面。纸样保持平整,不得有皱纹破损,并做温度(20±2)℃,相对湿度(65±20)%的恒温恒湿处理,使纸样与大气中的水分平衡,一般的纸至少放置12h。

将纸切成长250~270mm,宽25mm的纸条,取纵向和横向纸条正、反面各4条(共16条)。纸张的试验方向应与实际印刷方向相符。

(3)用溶剂将匀墨机各辊清洗干净,并用抹布擦干溶剂。

(4)用油墨吸管吸取标准拉毛油。

(5)计算加入的墨量:匀墨机采用左右两边加墨的方法。墨量计算根据实验五表1-5-2,使用1cm宽的铝盘一栏的数进行计算。若印刷铝盘需要有8μm的墨膜厚度,则左半部分的加墨量为1.67ml÷10μm×8μm=1.34ml;

右半部分的加墨量为1.17ml÷10μm×8μm=0.94ml。

(6)匀墨:用油墨吸管分别在匀墨机左右两边注墨1.34ml和0.94ml。匀墨分布3min后,再把印刷盘先放到左边上墨30s,再放到右边上墨30s,此时印盘上所得到的墨膜厚度为8μm。按照此方法可以连续供给印盘8次墨。第9次再上墨时就要按照表1-5-2中所规定的量补充油墨。

(7)将试样固定在印刷扇形体上,即试样的一端固定在试样夹上,整条试样应紧贴在扇形盘的垫衬表面。

(8)将印刷压力调节至345N指示标志上。

(9)传动手柄,调节所需印刷速度(速度从后面速度盘上读出)。

(10)把拉杆拉向右,靠在终点上,这时要连同扇形体一起带至开始印刷位置(此时扇形体若处在最低位置,则用手搬动扇形体使之啮合)。

(11)拉动启动手柄,扇形体将转动而完成一次印刷试验。

(12)确定拉毛速度:取下试样,在拉毛观察灯下约呈15°角观测试样表面情况(如图1-9-3所示)。标出开始出现掉毛的位置,根据所用的印刷压力、速度档位和印刷距离,在印刷适性测定仪速度曲线图(图1-9-4)上查出该纸条拉毛速度(印刷的起始位置应在印刷开始一端约5mm的较深色区域与其浅色区域的分界处,从分界处至起毛、起泡或撕裂点的距离,即为印刷距离)。

(13)每测试完一条试样,应用溶剂将印刷铝盘清洗干净,并擦干后再上墨进行第二次测试。

(14)测试全部做完后,卸下弹簧加速器装置,重新装好摆锤。

(15)清洗匀墨机、油墨吸管等实验器具。

六、实验数据记录

设:实际印刷用海德堡102V型胶印机,滚筒半径R=27cm。

按公式VP=264 计算出印刷所允许的最大印刷速度。

计算出印刷所允许的最大印刷速度。

表1-9-1 直接在印刷适性仪上测拉毛速度数据记录

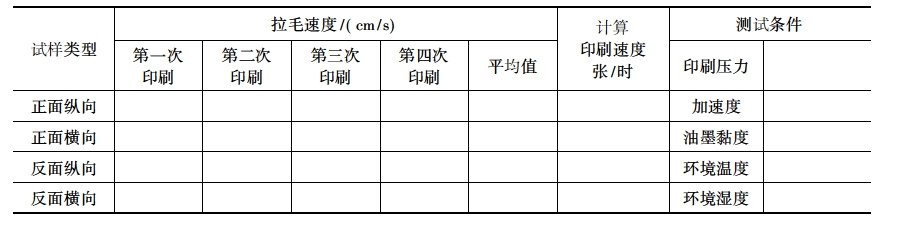

表1-9-2 用弹簧加速器装置测拉毛速度数据记录

七、实验注意事项

1.如果所用拉毛油墨与速度未能使试样起毛,则换取黏度大的油墨进行测试。

2.要求在同时测试4条试样时的拉毛速度误差不得大于10%。

3.实验完毕需清洗匀墨机、油墨吸管等实验器具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。