7.2.1 过热器及再热器的作用及结构

1.过热器及再热器的作用

过热器的作用是将锅炉的饱和蒸汽进一步加热到所需过热蒸汽温度。

对于电站锅炉,过热器是必需的受热面,它的作用除了将饱和蒸汽加热到具有一定过热度的合格蒸汽,并要求在锅炉变工况运行时,保证过热蒸汽温度在允许范围内变动[6];对于工业锅炉,有无过热器取决于生产工艺是否需要;对于生活采暖锅炉则一般无过热器。

我们知道,提高蒸汽初压和初温可提高电厂循环热效率,但蒸汽初温的进一步提高受到金属材料耐热性能的限制。蒸汽初压的提高虽可提高循环热效率,但过热蒸汽压力的进一步提高受到汽轮机排汽湿度的限制,因此为了提高循环热效率及降低排汽湿度,可采用再热器。通常,再热蒸汽压力为过热蒸汽压力的20%左右,再热蒸汽温度与过热蒸汽温度相近。我国125 MW及以上容量机组都采用了中间再热系统。机组采用一次再热可使循环热效率提高4%~6%,采用二次再热可使循环热效率进一步提高2%[1]。

随着蒸汽参数的提高,过热蒸汽和再热蒸汽的吸热量份额增加,见表8.1所示。在现代高参数大容量锅炉中,过热器和再热器的吸热量可占工质总吸热量的50%以上。因此,过热器和再热器受热面在锅炉总受热面中占很大比例,需把一部分过热器和再热器受热面布置在炉膛内,即需采用辐射式、半辐射式过热器和再热器。

过热器和再热器内流动的是高温蒸汽,其传热性能差,而且过热器和再热器又位于高烟温区,所以管壁温度较高。如何使过热器和再热器管能长期安全工作是过热器和再热器设计和运行中的重要问题。

为了保证过热器管子金属得到足够的冷却,管内工质必须保证一定的质量流速,流速越高,管子的冷却效果越好,但工质的压降也越大,通常过热器系统允许的压降不宜超过过热器工作压力的8%~10%。管壁冷却还与蒸汽密度有关,密度大冷却效果好,但阻力损失大,所以不同压力等级的锅炉过热器的蒸汽流速不同。中压锅炉对流过热器中的蒸汽流速取为15~25m/s,辐射过热器中取为20~25m/s;高压锅炉中对流过热器冷段取为9~11m/s,热段取为15~20m/s,辐射式过热器中取值比前者要高40%~50%;超高压锅炉为8~16m/s。

过去经常采用平均蒸汽流速来作为设计或校核过热器总流通面积的依据。我们知道,在蒸汽流量一定的条件下,蒸汽的流速与蒸汽的密度有关,而蒸汽的密度又取决于蒸汽的压力和温度。蒸汽在过热器管内流动时,温度不断升高,而压力却逐渐降低。要算出过热器出、入口的平均温度和平均压力,才能求出过热器管内的平均流速。这样做不仅比较麻烦,而且由于各处的蒸汽流速是不同的,平均速度并不是各点的真正速度。如果采用质量流速来代替蒸汽流速,则在蒸汽流量一定的情况下,质量流速与蒸汽的压力和温度无关。无论蒸汽在过热器管内的压力和温度怎样变化,其质量流速是不变的。显然,用质量流速来作为选定过热器的总流通截面更为非常方便和合理。单位时间内单位面积上通过的蒸汽质量称为质量流速。例如,对中压锅炉的过热器的质量流速建议为ρw=250~400kg/(m2·s);对于高压锅炉,对流过热器低温级的质量流速建议采用ρw=400~700kg/(m2·s),高温级建议采用ρw=700~1100 kg/(m2·s)。

为了降低锅炉成本,应尽量避免采用高级别的合金钢,设计过热器和再热器时,选用的管子金属几乎都工作在接近其温度的极限值,此时10~20℃的超温也会使过热器和再热器管的许用应力下降很多。

在过热器和再热器的设计及运行中,应注意下列问题:

①运行中应保持汽温的稳定,汽温波动不应超过±(5~10)℃。

②过热器和再热器要有可靠的调温手段,保证运行工况在一定范围内变化时能维持额定的汽温。

③尽量防止或减少平行管子之间的热偏差。

过热器及再热器所用材料取决于其工作温度。当金属管壁温度不超过500℃时,可采用碳素钢;当金属温度更高时,必须采用合金钢或奥氏体合金钢。

2.过热器及再热器的分类

过热器一般按传热方式来分类。主要可分为对流式、半辐射式和辐射式过热器三种。

(1)辐射式

辐射式过热器是指布置在炉膛中直接吸收炉膛辐射热的过热器。辐射式过热器有多种布置方式,若辐射式过热器设置在炉膛内壁上,称为墙式过热器,结构与水冷壁相似;若辐射式过热器布置在炉顶,称为顶棚过热器;若设置在尾部竖井的内壁上,则称为包覆过热器;若辐射式过热器悬挂在炉膛上部,称为前屏过热器。

高参数大容量锅炉中,过热吸热占很大比例,蒸发吸热的比例减小,从布置足够的炉膛受热面来冷却烟气及从减小过热器金属耗量来看,布置辐射式过热器具有一定的好处,同时由于辐射式过热器与对流式过热器具有相反的温度特性,可达到改善锅炉汽温调节特性的目的。

由于炉内热负荷很高,辐射式过热器的工作条件恶劣,运行经验表明,管壁与管内工质的温差可达100~120℃。为了改善工作条件,通常在辐射式受热面的设计、布置及运行时采用下列措施:①使辐射式受热面远离热负荷最高的火焰中心,辐射式过热器只布置在远离火焰中心的炉膛上部;墙式受热面会使水冷壁高度减少,对水循环的安全性不利,设计时特别注意水循环计算;②将辐射式过热器作为低温级受热面,以较低温度的蒸汽流过这些受热面,来达到冷却金属目的;③辐射式过热器内采用较高的蒸汽质量流速,以提高管内工质的放热系数。一般ρw=1000~1500kg/(m2·s),为此,需尽量减少受热面并列管子的数目,将受热面分组布置,增加工质的流动速度。

在大型锅炉中,为了采用悬吊结构和敷管式炉墙,在水平烟道或尾部烟道内壁布置了过热器管,此种过热器称为包覆过热器。

包覆过热器作为炉壁,主要用于悬吊炉墙。由于包覆过热器仅受烟气的单面冲刷,贴壁处烟气流速又低,对流传热效果差;又由于包覆过热器较紧密地布置在烟温较低的尾部烟道内,辐射吸热量很小,因此包覆过热器不能作为主受热面。

炉墙敷设在管子上,可以减轻炉墙重量,简化炉墙结构。由于包覆过热器内蒸汽来自焓增很小的炉顶过热器或直接来自汽包,蒸汽温度较低,因此包覆过热器具有较低的管壁温度,有利于减少锅炉的散热损失。此外,包覆过热器还具有将蒸汽输送入布置在尾部烟道的低温过热器进口的作用。

包覆过热器的直径与对流过热器的直径相同。当包覆过热器采用光管结构时,管子间的相对节距s/d=1.1~1.2;当包覆过热器采用膜式结构时,管子间的相对节距s/d=2~3。为了保证锅炉对流烟道的严密性,并且为了减少金属消耗量,一般在管间焊上扁钢或圆钢成为膜式结构。

(2)半辐射式

半辐射式过热器是指布置在炉膛上部或炉膛出口烟窗处,既吸收炉内的直接辐射热又吸收烟气的对流放热的过热器,通常又称为屏式过热器。对同时具有前屏过热器的锅炉,则称为后屏过热器。

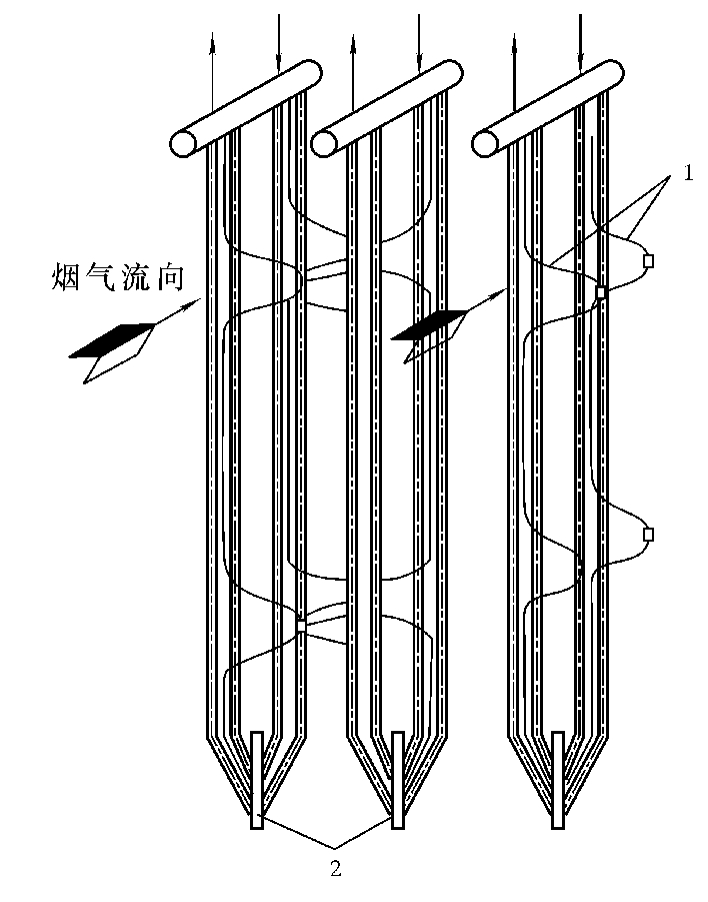

图7.11 屏式过热器

1—连接管;2—扎紧管

半辐射式过热器由紧密排列的管屏组成,半辐射式过热器通常称为屏式过热器。所谓的屏式过热器是由进出口集箱及焊在集箱上的许多节距很小的处于同一平面内的U形管组成的管屏,它既吸收炉膛内的辐射热也吸收烟气的对流热,一般布置在炉膛的上方。它像“屏风”一样把炉膛上部隔成若干个空间,管屏通常悬挂在炉顶构架上,可以自由向下膨胀,为了增强屏的刚性,相邻两屏用它们本身的管子相互连接,有时在屏的下部用中间的管子把其余的管子包扎起来,见图7.13。值得指出的是,屏式过热器的进出口集箱的轴线既可以垂直于前墙(如图7.11和图7.12所示),也可平行于前墙(如HG2008/18.3-M型锅炉,图2.8所示)。

半辐射式过热器屏中并列管子的根数约为15~30根。屏间距离(横向节距)s1较大,通常s1=600~1200mm,相对纵向节距s2/d很小,通常s2/d=1.1~1.25。

烟气在屏与屏之间的空间流过,烟气在屏间的流速通常为6m/s,半辐射式过热器热负荷较高,为了降低管壁温度以提高受热面工作的安全性,屏式受热面管内蒸汽的流速应比同样压力的对流过热器高,通常质量流速ρw=700~1200kg/(m2·s)。

半辐射式过热器中紧密排列的各U形管受到的辐射热及所接触的烟气温度有明显差别,并且内外管圈长度不同会导致蒸汽流量的差别,因此平行工作的各U形管的吸热偏差较大,有时管与管之间的壁温可能相差很大。运行时应注意屏式过热器出口端金属壁温的监视和控制。屏最外圈U形管工质行程长、阻力大、流量小,又受到高温烟气的直接冲刷,接受炉膛辐射热的表面积较其它管子大许多,其工质焓增比屏的平均焓增大40%~50%,极容易超温烧坏。为了防止外管圈超温,有许多改进结构,如将外管圈的长度缩短,将外管圈和内管圈在中间交换位置,也可用加大外管圈管径及采用高一级材质的钢材等方法来提高其工作的可靠性。

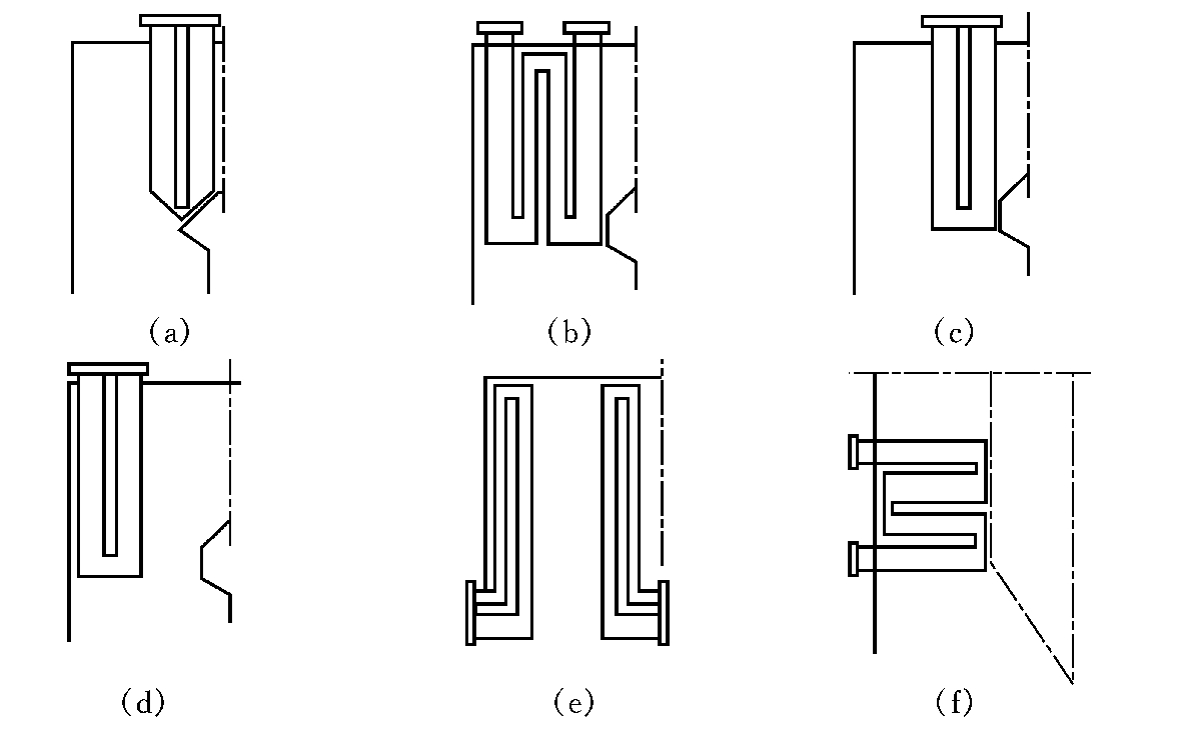

布置在炉膛前上方的屏称前屏,布置在炉膛后上方的屏称后屏。布置在炉膛整个上方的屏称大屏。屏在炉膛中的各种布置见图7.12。一般来说,在进行锅炉传热性能计算时,前屏按辐射受热面来处理,后屏则多按半辐射受热面来处理,具体规定可参见有关标准[7,8]。

图7.12 屏式过热器的布置

(a)后屏;(b)大屏;(c)半大屏;(d)前屏;(e)能疏水的屏;(f)水平布置的屏

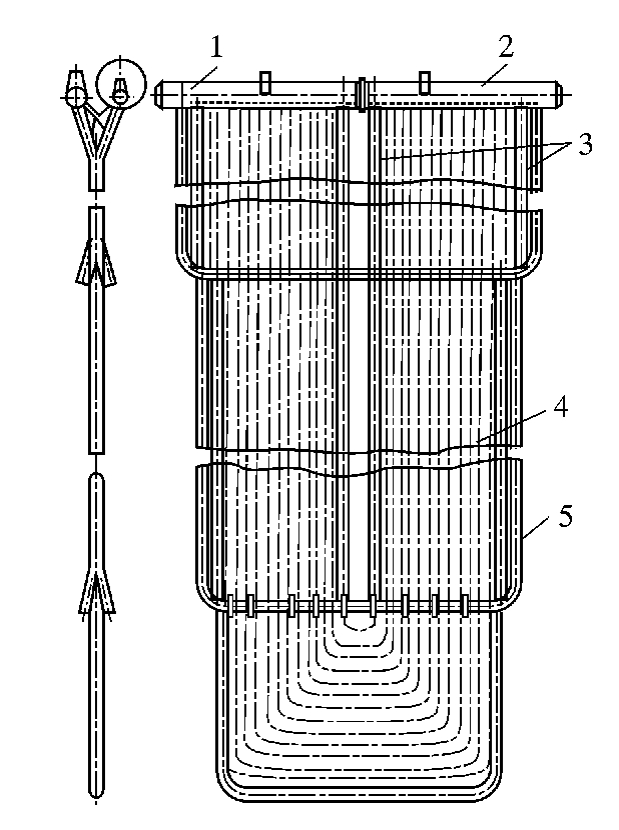

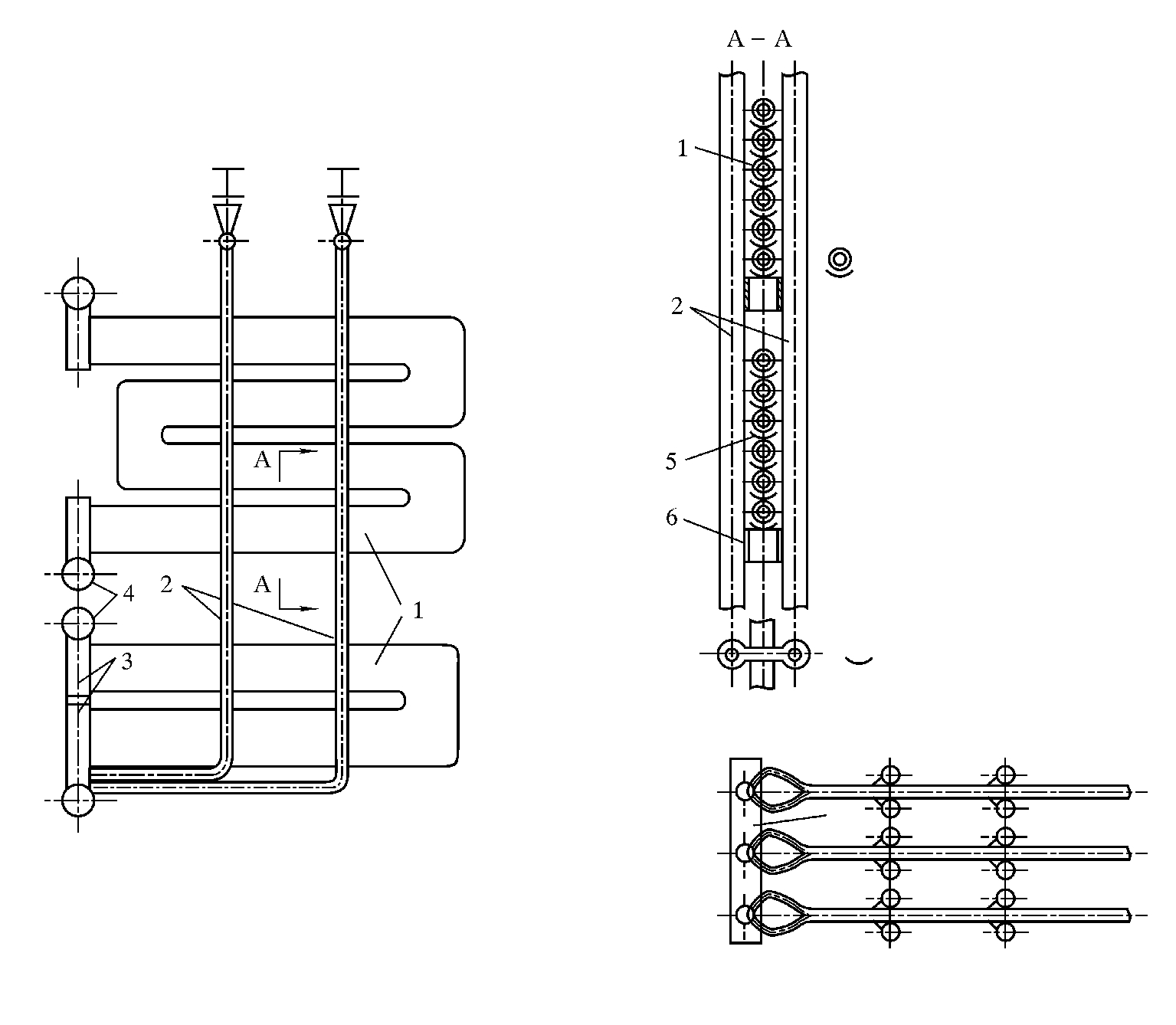

屏式过热器可垂直放置(见图7.13),也可水平放置(见图7.14)。水平放置时疏水容易,但固定困难。垂直放置时正好相反。我国多采用垂直放置。

图7.13 立式屏的结构示例

1—进口集箱;2—出口集箱;3—节距排列很小的管子;4—形成的平面管屏;5—缩短了并用作夹持管屏的管子

(3)对流式

对流过热器是指布置在对流烟道内主要吸收烟气对流放热的过热器。对流过热器由许多平行连接的蛇形管和进、出口集箱组成。蛇形管一般采用无缝钢管弯制而成,管壁厚度由强度计算决定,管子材料根据其工作条件确定。蛇形管的外径一般采用32~42mm,管子横向节距与管子外径之比s1/d为2~3,纵向节距与弯管半径有关,一般此节距与管子外径之比s2/d为1.6~2.5。过热器管与集箱连接采用焊接。

根据管子的布置方式,对流过热器可分为立式和卧式两种。蛇形管垂直放置的立式过热器的优点是支吊结构比较简单,可用吊钩把蛇形管的上弯头吊挂在锅炉的钢架上,并且不易积灰,立式过热器通常布置在炉膛出口的水平烟道中;它的缺点是停炉时管内存水不易排出。蛇形管水平放置的卧式过热器在停炉时管内存水容易排出,但它的支吊结构比较复杂且易积灰,常以有工质冷却的受热面管子(如省煤器管子)作为它的悬吊管。

根据管子的排列方式,对流过热器可分为顺列和错列布置两种方式。在烟气流速和管子排列特性等相同的条件下,错列横向冲刷受热面的传热系数比顺列大,但由于错列管束的吹灰通道小,错列管束的外表积灰难于吹扫干净,或者为了增大吹灰通道,不得不把横向节距过分地增大,从而降低了烟道的利用率;而顺列管束的外表积灰很容易被吹灰器所清除。国内绝大多数锅炉,在高温水平烟道中采用立式顺列布置的受热面(可以避免燃烧多灰分燃料时产生结渣和减轻积灰的程度)。通常,在尾部竖井烟道中采用卧式错列布置的受热面。近年来,为了提高锅炉运行的可用率和可靠性,大型电站锅炉在尾部竖井烟道中也有采用卧式顺列布置的受热面。

图7.14 卧式屏的布置

1—卧式屏;2—悬吊管;3—集箱;4—连接集箱;5—定位块;6—管屏支座

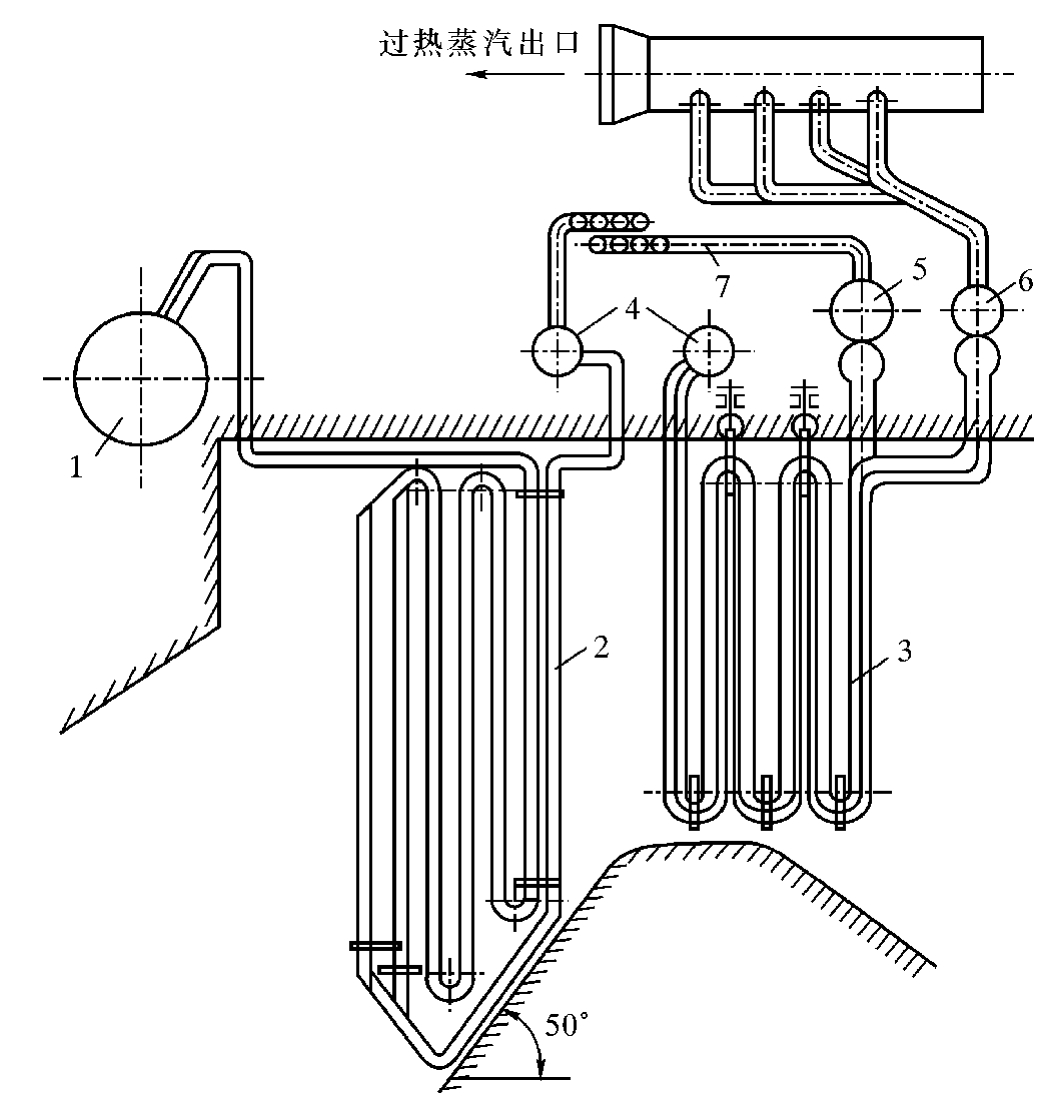

对流过热器位于炉膛出口水平烟道中,它受较高温烟气的冲刷,以吸收烟气对流热为主,烟气辐射热为辅,故称对流过热器。图7.15为130t/h锅炉的过热系统图。

对流过热器入口烟温较高,接近1000℃,为防止结渣,常把过热器管的前几排拉稀成错列布置,如图7.16所示。过热器前几排管子横向节距拉稀后,纵向节距也相应增大,以免结渣搭桥。其横向节距s1/d≥4.5,纵向节距s2/d≥3.5。

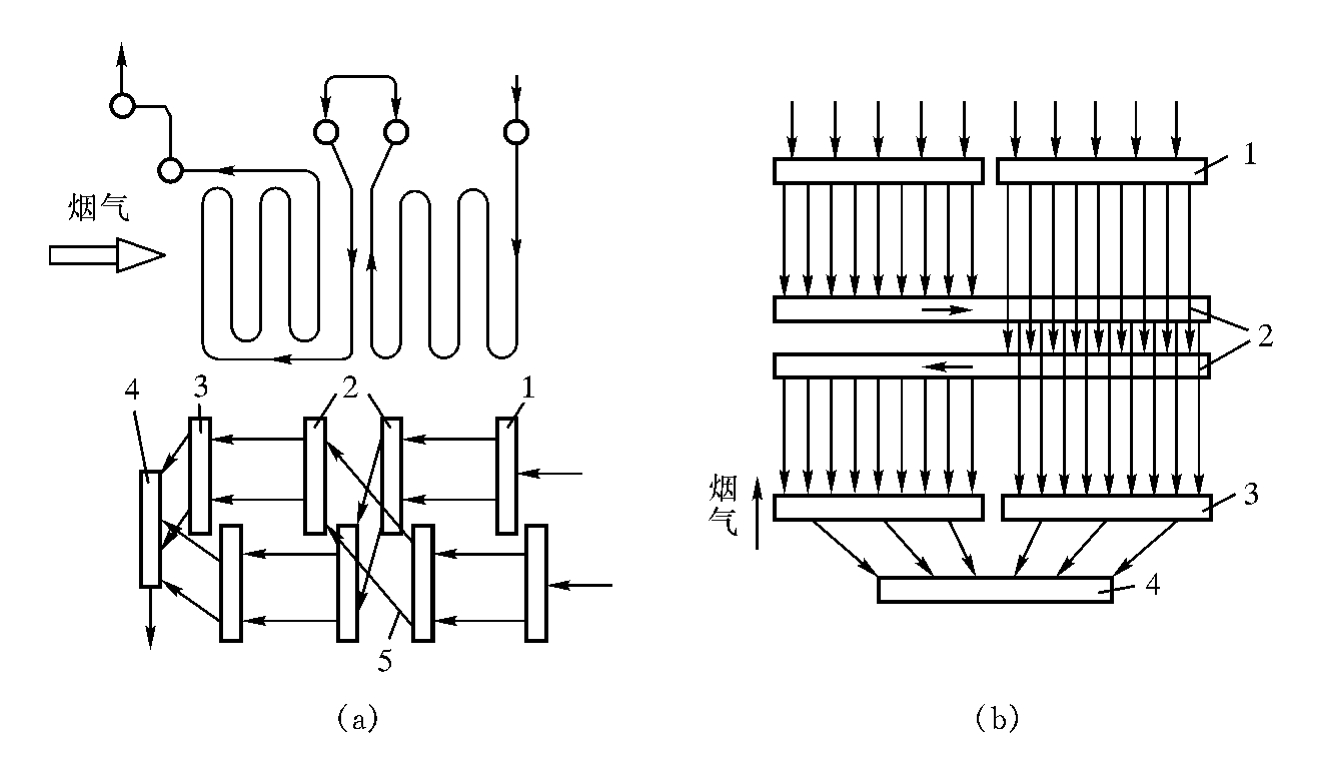

随锅炉容量的不断增大,烟道变宽,烟温分布更加不均匀,造成蛇形管吸热不均,为此把过热器分成几级,在中间集箱进行混合,并将蒸汽左右交叉,即原来在左边流动的过热蒸汽经交叉集箱后,调换到右边,原来在右边流动的蒸汽经交叉集箱调换到左边,见图7.17。蒸汽经交叉调换后,烟温偏差对两侧过热汽温的影响显著减小。交叉集箱还兼有混合的作用,可消除过热器各蛇形管因烟气侧或蒸汽侧的吸热不均匀形成的汽温偏差。

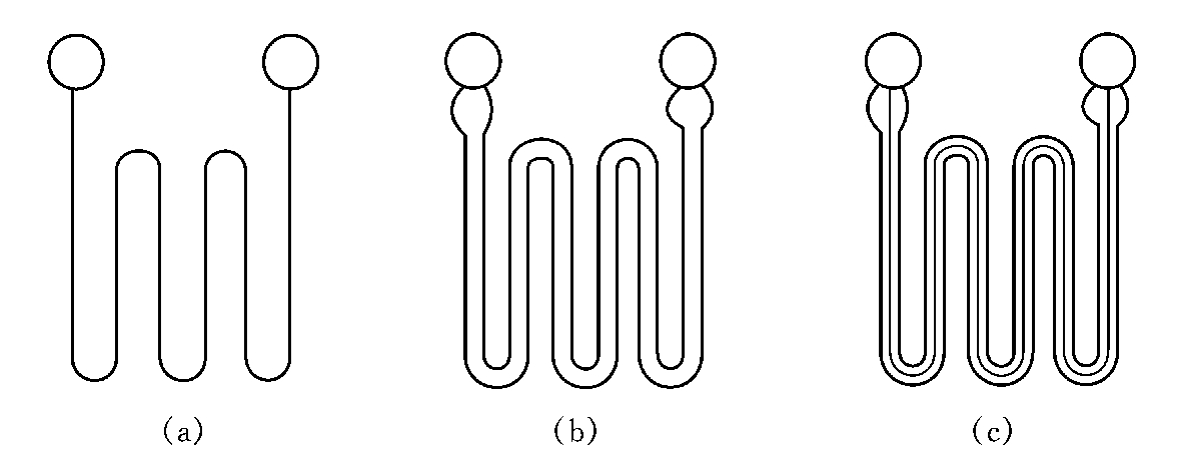

过热器的蛇形管可做成单管圈、双管圈及多管圈(见图7.18),这与锅炉的容量和管内必须维持的蒸汽流速有关。因为在烟气通路截面不变并保持烟气流速的情况下,可以通过改变管圈数目来改变蒸汽速度。例如,由单管圈变为双管圈,蒸汽通路截面增加1倍,蒸汽速度降为原速度的1/2。因为过热器是顺列布置,所以管圈增加,烟气通路和烟气流速都不变。大容量锅炉通常采用多管圈结构。

图7.15 130t/h锅炉对流过热器结构图

1—锅筒;2—对流过热器;3—高温对流过热器;4—中间集箱;5—表面式减温器;6—过热器出口集箱;7—交叉管

图7.16 对流过热器前排管束的拉稀结构

图7.17 蒸汽交换流动的连接系统

(a)利用交叉连接管进行交换;(b)利用中间集箱进行交换

1—饱和蒸汽进口集箱;2—中间集箱;3—出口集箱;4—集汽集箱;5—交叉连接管

图7.18 对流过热器不同的管圈结构

(a)单管圈;(b)双重管圈;(c)三重管圈

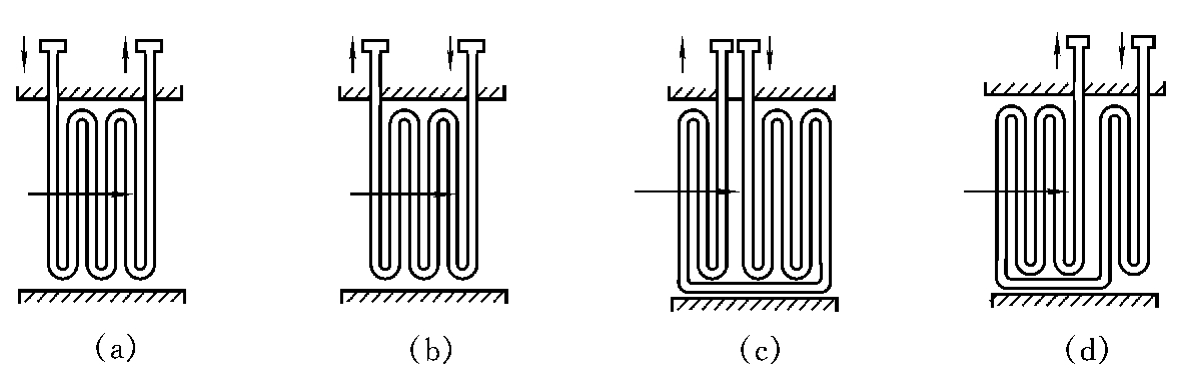

蒸汽的流向与烟气的流向可呈逆流,顺流或混流,见图7.19。纯逆流时,温压大,节省金属,但管子壁温高,故高温过热器常采用混流布置。

图7.19 根据烟气与蒸汽相对流动方向划分的过热器型式

(a)顺流式;(b)逆流式;(c)双逆流式;(d)混流式

对于逆流布置的过热器,蒸汽温度高的那一段处于烟气高温区,金属壁温高,但由于平均传热温差大,受热面可少些,比较经济,该布置方式常用于过热器的低温级(进口级)。对于顺流布置的过热器,蒸汽温度高的那一段处于烟气低温区,金属壁温较低,安全性较好。但由于平均传热温差最小,需要较大的受热面,金属耗量大,不经济。所以,顺流布置方式多用于蒸汽温度较高的高温级(最末级)。对于混流布置的过热器,低温段为逆流布置,高温段为顺流布置,低温段具有较大的平均传热温差,高温段管壁温度也不致过高,混流布置方式广泛用于中压锅炉。高压和超高压锅炉过热器的最后一级也常采用这种布置方式。

流经过热器和再热器受热面的烟气流速的选取受多种因素的相互制约。高烟气流速可提高传热系数,但管子的磨损也较严重;相反,过低的烟气流速不仅会降低传热系数,而且还导致管子的严重积灰。在额定负荷时,对流受热面的烟气流速一般不宜低于6m/s。在炉膛出口之后的水平烟道中,烟温较高,灰粒较软,对受热面的磨损较小,常采用10~12m/s以上的烟气流速。在烟温小于600~700℃的区域中,由于灰粒变硬,磨损加剧,烟气流速一般不宜高于9m/s。

3.过热器系统

中压锅炉只有对流过热器,而高压及高压以上的大型锅炉,其过热器则是包括两种或三种换热方式的联合过热器。联合式过热器的汽温特性较好,当锅炉负荷变化时,汽温变化较为平稳。

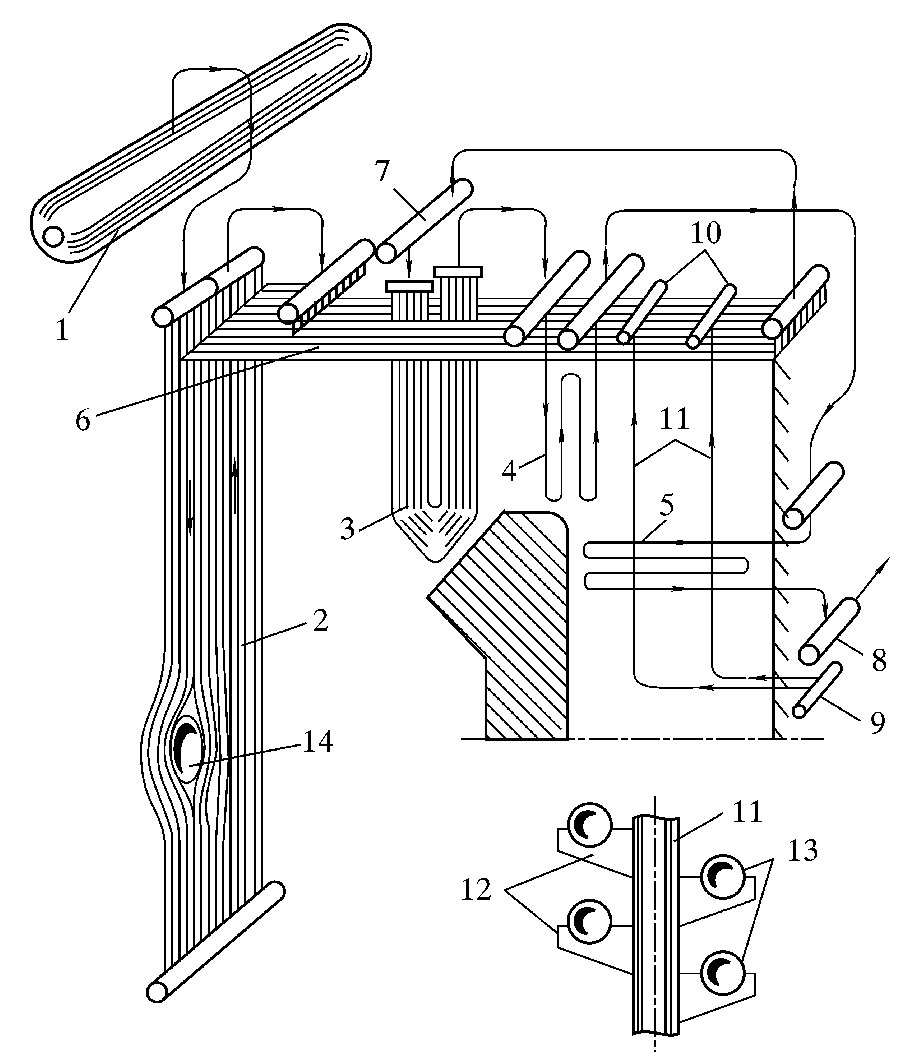

图7.20为过热器的基本结构示例。

图7.20 过热器的基本结构示例

1—锅筒;2—二行程在炉膛壁上的辐射式过热器;3—炉膛出口处屏式过热器;4—立式对流过热器;5—卧式对流过热器;6—顶棚过热器;7—喷水减温器;8—过热蒸汽出口集箱;9—悬吊管进口集箱;10—悬吊管出口集箱;11—过热器悬吊管;12—支撑搁条;13—水平过热器蛇形管;14—燃烧器

4.再热器的特点

过热蒸汽在汽轮机中膨胀作功到一定程度后,再回到锅炉中进行加热,然后再回到汽机中作功,这种受热面就叫再热器。再热器实质上也是过热器。

对流式再热器的结构与对流式过热器的结构相似,也是由大量平行的蛇形管和进出口集箱组成;也可分为低温段和高温段,分别布置在尾部竖井烟道和水平烟道中;对流式再热器也有顺流、逆流,立式布置与卧式布置之分,并且在这些方面的特点与对流式过热器相同。辐射式再热器通常布置在炉膛上部的壁面上,故又称为壁式再热器,壁式再热器由进出口集箱及覆盖在水冷壁上紧密排列的管子组成。

再热器的进汽是汽轮机高压缸的排汽,它的压力约为主蒸汽压力的20%左右,温度稍高于相应的饱和温度,流量约为主蒸汽流量的80%,离开再热器后的蒸汽温度约等于主蒸汽温度。因此,再热器与过热器相比,具有下列几个特点:

(1)再热蒸汽压力低,蒸汽与管壁之间的对流放热系数小,对于超高压机组,再热蒸汽的对流放热系数只有过热蒸汽的25%。再热蒸汽对管壁的冷却效果差,而再热蒸汽出口温度与过热蒸汽相同,为了使再热器管壁不超温,在出口段采用高级合金钢,并且让再热器尽量布置在烟气温度较低区域。

(2)虽然再热蒸汽的质量流量约为主蒸汽流量的80%左右,但由于再热蒸汽压力低、温度高、比容大,再热蒸汽的容积流量比主蒸汽大得多,因此再热蒸汽连接管道直径比主蒸汽管道大,再热器本身采用大管径多管圈受热面,管子直径为42~60mm,管圈数为5~8。

(3)再热器蒸汽侧阻力的大小直接影响机组热效率,阻力每增加0.98MPa,汽轮机的汽耗增加0.28%,因此再热蒸汽的连接管道和再热器本身的阻力越小越好。再热器本身的阻力一般限制在0.2MPa左右,再热器内工质的质量流速一般在250~400kg/(m2·s)之间。

(4)再热器对汽温偏差较敏感。在相同的温度下,蒸汽的比热随着压力的降低而减小,因此再热蒸汽的比热比过热蒸汽的比热低。例如压力13.7MPa、555℃的超高压过热蒸汽的比热容为2.62kJ/(kg·℃),而2.35MPa,555℃的再热蒸汽的比热容为2.232kJ/(kg·℃),因此,在相同的热偏差下,再热器出口汽温偏差比过热器大。

(5)再热器出口汽温受进口汽温的影响。单元机组在定压下运行时,汽轮机高压缸排汽温度随着负荷的降低而降低,再热器进口温度也相应降低,从而使再热器出口汽温降低。对于对流式再热器,其对流汽温特性更加显著,汽温调节幅度比过热器大。

(6)当汽轮机甩负荷或机组启停时,再热器无蒸汽冷却可能会烧坏,因此在过热器和再热器之间装有高压旁路,将过热蒸汽通过高压旁路上的快速减温减压装置引入再热器,从而起到保护再热器的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。