12.2 材料成形方案的技术经济分析

前面已经阐述了铸造、锻压、焊接、粉末冶金和非金属材料成形等多种用于获取机械零件毛坯的成形方法(极少数可获得直接装配的零件),这些成形方法可获得相应的铸件、锻件、冲压件、焊接件、型材、粉末冶金件和工程塑(料)件等。采用不同的成形方法所得到的各类成形件或毛坯有其各自的特点和适用范围,这里作简要分析。

1.各类成形件或毛坯的特点

1)铸件

铸件的材料可以是铸铁、铸钢或非铁合金,其中较多的为铸铁,铸造铝合金、镁合金、锌合金等。通常,铸件的形状复杂(尤其是内腔),用于强度要求不太高的场合。目前,生产中的铸件大多数是用砂型铸造获得,少数尺寸较小、精度要求较高的优质铸件一般采用特种铸造工艺获得。常用铸造毛坯(铸件)的基本特点、生产成本与生产条件如表12-2所示。

表12-2 常用铸件的基本特点、生产成本与生产条件

2)锻件

锻件的材质主要是钢和形变非铁合金,在生产中应用较多的锻件主要有自由锻件和模锻件。自由锻件不需要专用模具,故精度低,锻件加工余量大,生产效率不高,一般只适合于单件小批生产、结构较为简单的零件毛坯或大型锻件。模锻件的精度高,加工余量小,生产效率高,而且可以锻造形状复杂的毛坯件。特别是材料经锻造后锻造流线得到了合理分布,使锻件强度比铸件强度大大提高。生产模锻毛坯需要专用模具和设备,因此只适用于大批量生产中、小型锻件。

3)冲压件和挤压件

(1)冲压件 冲压件主要适用于6mm以下塑性良好的金属板料、条料制品,也适用于一些非金属材料(如塑料、石棉、硬橡胶板材等)的某些制品。在交通运输机械、农业机械、容器、电器等中,冲压件所占的比重很大,很多薄壁件都采用冲压成形,如汽车罩壳、箱架、储油箱、机床防护罩等。冲压成形后的毛坯件一般不需机械加工,或只进行简单的加工处理。

(2)挤压件 冷挤压是一种生产率高的少、无切削加工新工艺。挤压件尺寸精确、表面光洁,挤压所生产的薄壁、深孔、异型截面等形状复杂的零件,一般不再需切削加工,因而节省了金属材料与加工工时。挤压件材料主要有塑性良好的铜合金、铝合金以及低碳钢,中、高含碳量的碳素结构钢、合金结构钢、工具钢等也可进行挤压。目前,因受挤压设备吨位的限制,挤压件一船还只限于30kg以下的零件。

常用塑性成形件的基本特点、生产成本与生产条件如表12-3所示。

表12-3 常用塑性成形件的基本特点、生产成本与生产条件

续表

4)焊接件

焊接件生产简单方便,周期短,适用范围广。缺点是容易产生焊接变形,减振性较差。对于性能要求高的重要机械零部件如床身、底座等,采用焊接式毛坯时,机械加工前应进行退火或回火处理,以消除焊接应力,防止零件变形。

焊接结构应尽可能采用同种金属材料制作,异种金属材料焊接时,往往由于两者热物理性能不同,在焊接处会产生很大的应力,甚至造成裂纹,必须引起注意。

常用焊接方法的特点及应用范围如表12-4所示。

表12-4 常用焊接方法的特点及应用范围

续表

5)型材

机械零件采用型材毛坯占有相当大的比重。通常作为毛坯的型材有圆钢、方钢、六角钢及槽钢、角钢等。型材根据其精度可分为普通精度的热轧材和高精度的冷轧(或冷拔)材两种。普通机械零(构)件多采用热轧型材。冷轧型材尺寸较小,精度较高,多用于毛坯精度要求较高的中小型零件生产或进行自动送料的自动机加工中。冷轧型材价格相对贵些,一般用于批量较大的生产。

6)粉末冶金件

随着粉末冶金技术的不断发展,用金属粉末制造的零件越来越多,每年增长10%~20%。粉末冶金的优点是:生产率高,适合生产复杂形状的零件,无须机械加工(或少量机加工),节约材料,适于生产各种材料或各种具有特殊性能材料搭配在一起的零件。其缺点是:模具成本相对较高,粉末冶金件强度比相应的固体材料强度低,材料成本也相对较高。

粉末冶金件主要成形方法的比较如表12-5所示。

表12-5 粉末冶金件主要成形方法的比较

7)工程塑(料)件

工程塑(料)件往往是一次成形,几乎可制成任何形状的制品,生产效率高;工程塑件的密度约为铝的一半,可减轻制件的自重;工程塑件的比强度高于金属件;大多数工程塑料的摩擦系数都较小,因此,不论有无润滑,塑料都是良好的减摩材料,常用来制造轴承、齿轮、密封圈等零件;工程塑料件对酸、碱的抗蚀性很好,例如被称为塑料王的聚四氟乙烯,甚至在王水中煮沸也不会腐蚀。此外,工程塑件还具有优良的绝缘性能、消音、吸震和成本低廉等优点。

但是,工程塑(料)件也存在一些缺点,主要是成形收缩率大,刚性差,耐热性差,易发生蠕变,热导率低而线胀系数大,尺寸不稳定,容易老化。这使它在机械工程中的应用受到一定的限制。

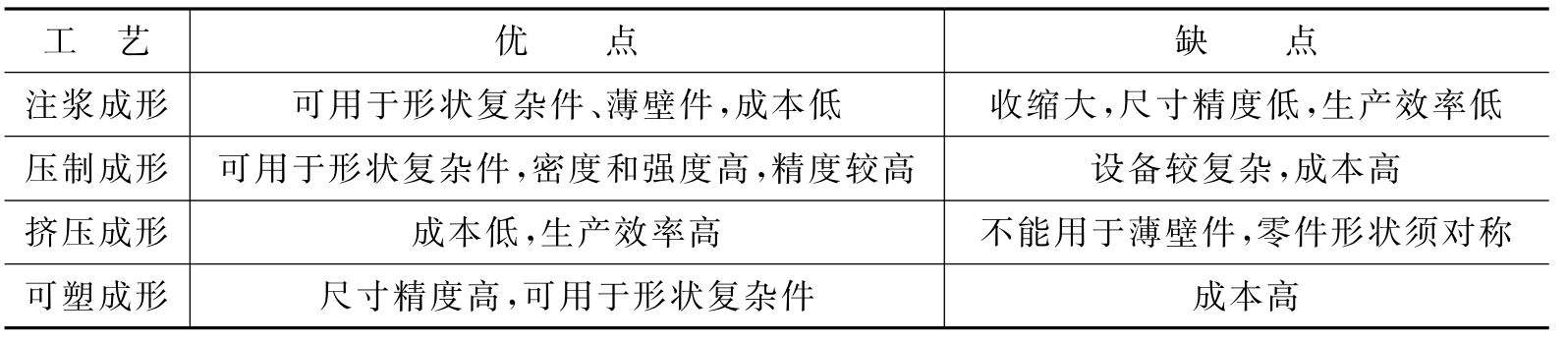

工程塑(料)件的主要成形方法比较如表12-6所示。

表12-6 工程塑(料)件主要成形方法比较

2.材料成形方案的技术经济分析

材料成形方案的技术经济分析一般程序可用下列框图表达(见图12-5),现分项简要介绍如下。

图12-5 材料成形方案的技术经济分析框图

1)确定分析目标

确定目标以前,先要了解有关材料成形的各种背景资料,明确主客观的要求,弄清楚分析对象的名称或题目,需要解决的问题,最后应得出的结论等。

2)搜集基础资料

按照资料的形式可分为主要资料、辅助资料和经济资料。

(1)主要资料 主要资料包括原有产品的产量、品质、售价、成本、生产技术设备、工模具、生产率、各种原材料的消耗量、各项有关技术经济指标、厂房、场地、可供发展的条件等。

(2)辅助资料 辅助资料是指与分析对象有关的国内外情况,如国内外同种或同类型产品的品质、水准、加工技术、设备供应等技术或经济信息,以此作为分析对比的参照体系或参照数据,也可以供拓宽思路,拟定各种可能的技术方案的参考。辅助资料是进行技术分析和经济分析必不可少的重要资料。

(3)经济资料 有关产品的零件图、成形件图、现场技术、国内外生产过程、设备、模具、生产工时定额、材料消耗量等属于技术资料,各种消耗材料的价格、现场生产的成本组成和数据、各类生产人员的工资级别、固定资产和流动资金数、生产和经营过程中的各种费用和税率等属于经济资料。

资料搜集的广度和深度,以及资料数据的翔实可靠是分析结果准确、可靠的基础。

3)技术分析

根据确定的分析目标和搜集到的主要资料、辅助资料等,就可以进行技术分析。首先要选定技术经济指标,作为评定成形技术生产经济效果及其技术先进性程度的主要依据。

由于评价对象不同,如工厂、车间设计方案、现场生产技术方案、新技术选用程度等,所以采用的技术经济指标也不相同。技术经济指标大体可分为两类:价值指标和实物指标。

价值指标是评价技术经济效果的主要指标,包括生产成本(如成形件成本、零件成本等)、基建(新建或改建)、投资及回收期、年度利润等,它从整体上反映了评价对象的优劣。实物指标是计算价值指标的依据,包括金属材料利用率、成形件(零件)的劳动消耗量(台时或工时)、燃料或动力消耗等。实物指标只能比较单向指标的优劣,它能有利于具体提出改进措施。

例如,对于固态材料的锻造方案,分析所用的技术经济指标如表12-7所示。

表12-7 锻造技术经济指标

为了使所分析的结论正确可靠,常用穷举法描述所有可能的技术方案或可供选择的技术方案。技术分析的最后一步是计算技术参数。技术参数主要包括:材料利用率、变形力或变形功、主要设备的型号规格、配套设备、生产率、模具尺寸和消耗量、动力和燃料消耗量、各种辅助材料的消耗量、生产工人、生产面积、废品等。

4)经济分析

在技术分析以后进行经济分析,首先计算经济参数,从而确定经济效益。

经济参数包括利润率、投资回收期、内部收益率、劳动生产率及出口创汇能力等。

5)优化

最简单的优化方法是排队、选优。先将各方案按某一选定的评价指标数值大小排队,当评价指标较多时,可设定综合方法排队,将指标体系中的各个项目按相对数值或规定分数等级评分,按各指标在选优过程中的重要程度设定加权值,然后用加权评分法积分,再后再按积分的多少排队。

分析过程中有许多数据是估计的,有一定的局限性,从而使一些参数的计算值带有不确定性。为了避免这些因素的影响,减少分析结论失真的程度,使方案选优的结论不致背离实际,要进行敏感性分析。

敏感性分析是利用改变敏感因素的设定值,计算技术经济指标参数,说明如该因素发生变化时,评价结论相应发生的变化情况。

成形技术经济分析的敏感因素有:生产批量、材料消耗量、材料价格、生产率、模具价格、模具寿命和设备价格等。

此外,并不是所有因素或特征都可以定量表示的,有许多不能定量表示的定性因素往往对决策判断和论证过程有很大影响,如对环境的影响,对社会发展的影响,对产品品质的影响,对地区发展经济的贡献,还有能源、设备供应的可能性,资金筹措的难易程度,技术的可靠性等。通过对这些因素分析,可以得到更为全面的认识,把定性和定量分析有机结合起来,综合评价,可以避免或减少片面性。

通过方案的选优可以得出一个理想的或最优的方案。由于种种条件的限制,最优方案即使很好,但在现有条件下也不一定能实现。例如资金短缺,投资过大的方案行不通。又如电力短缺,用电的方案虽然经济,不得不舍弃而采用其他燃料。

6)结论或决策

经过上述技术经济分析的全过程,就能得到一个较为科学、较为全面、较为切实可行的技术方案。

一般而言,成本最低的方案,其经济效果自然较好。成本最低的含义为成形件成本最低或零件成本最低。通常在进行成形件技术分析、设备选择、能源选用、生产经济批量的确定等工作时,计算成形件成本、比较成本高低即可鉴别方案的优劣。例如,在评价精锻、冷锻、温锻等固体成形技术方案时,不但要比较锻件的成本,更需要比较零件生产的总成本,因为成形过程只是零件(或产品)整个生产过程中的一个环节,必须和其他环节(主要是后续的机械加工)联系起来分析比较。

图12-6 大批量生产车轴时,生产方法对生产成本的影响

例如大量生产车轴时,总成本最低的生产方法是采用较贵的锻轧毛坯,如图12-6所示。在专用轧机上轧制车轴毛坯,虽然毛坯成本最高,但由于提高了材料利用率,减少了机械加工的劳动量,零件生产成本反而降低了。

一般说来,机械加工1kg金属所花费的费用是锻造1kg金属的数倍到数十倍。

通常先进的技术和高效设备常与巨额的投资相伴随。纵使成本低、利润高,由于投资过大,决策者难下决心。这时应更加认真分析比较各种技术方案的投资效果,比较投资回收年限、投资在项目寿命期内实际收益的大小和比率,按投资的效益高低评价技术方案的优劣。

例12-1 图12-7所示为台式钻床。该钻床由底座、立柱、主轴支承座、主轴、传动带及带轮、操纵手柄和电机等组成。这里不妨以批量生产为条件,就台式钻床部分零件毛坯成形方法应如何选择作一简要分析。

图12-7 台式钻床

1—工作台;2—钻头;3—主轴;4—进给手柄;5—皮带罩;6—电动机;7—立柱;8—底座

(1)底座 底座是台式钻床的基础零件,主要承受静载荷压应力。它具有较为复杂的结构形状,下底部有空腔,属于箱座类零件。宜选用灰铸铁(如HT150),采用铸造毛坯。

(2)立柱和主轴支承座 立柱和主轴支承座也是基础零件,主要承受弯曲应力,要求较好的刚度。结构形状不复杂,有内腔,也属箱座类零件。宜选用灰铸铁(如HT200),采用铸造毛坯。

(3)主轴 主轴是钻床的重要零件,工作时主要承受轴向压应力、弯曲应力等,受力情况较复杂。但其结构形状较简单,属于轴类零件。宜选用中碳钢(如45钢),采用锻造毛坯。

(4)带轮 带轮形状结构简单,属轮盘类零件。由于带轮的工作载荷较小,为减轻重量,通常采用铝合金制造。宜选用铸铝(如ZL102),采用铸造毛坯。

(5)皮带罩壳 皮带罩壳在钻床上主要起防护和防尘作用,不承受载荷,因此,宜选用薄钢板(如Q235)冲焊结构或工程塑料件。

(6)操纵手柄 手柄工作时,承受弯曲应力。受力不大,且结构形状较简单,属于轴类零件。用碳素结构钢(如Q235A钢),采用型材毛坯,在圆钢棒料上截下即可直接机加工。

(7)此外,台式钻床还有标准件(如滚动轴承、螺纹连接件、键、销、弹簧等)、密封件(如密封圈、密封垫等)、电器(如电动机、控制器件及线路、开关)等,这些产品都是由专门厂家按标准大批量生产,通常依据要求直接选用。

毛坯成形技术的发展非常迅速,目前少、无切削加工的新技术和新工艺,如精铸、精锻、粉末冶金、冷挤压、特种轧制等,越来越多地得到了推广和应用。这些新技术和新工艺具有效率高、质量好、用料省、成本低等优点,必将大大促进毛坯生产不断向前发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。