3.3 金属的形变强化

3.3.1 冷塑性变形对金属组织与性能的影响

1.金属塑性变形简介

1)单晶体的塑性变形

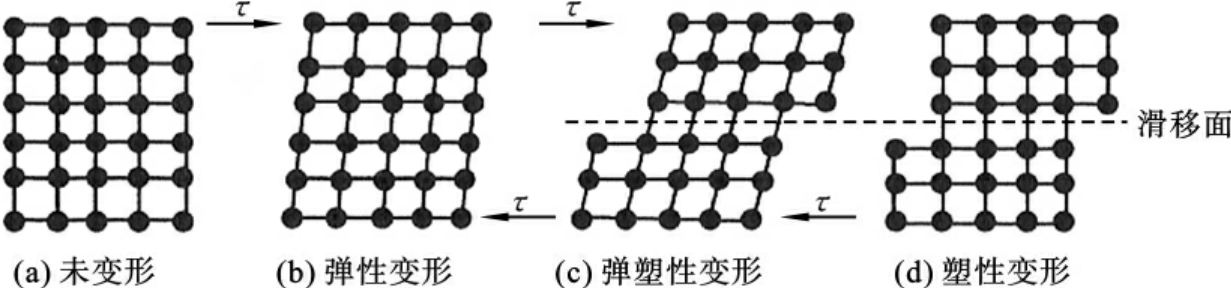

理想单晶体的塑性变形如图3-31所示,其为在平行于某晶面切应力τ的作用下,晶格的一部分相对另一部分从一种稳定状态沿滑移面滑移到另一种稳定状态,此时为整体刚性滑移,所需的切应力很大;而作用在此晶面上的正应力只会引起晶格弹性伸长进而被拉断。

图3-31 理想单晶体塑性变形示意图

研究证明,单晶体塑性变形的基本形式有滑移和孪生,其中滑移是主要的变形方式。滑移只在切应力作用下发生,滑移距离为原子间距的整数倍,滑移常沿晶体中原子的密排面和密排方向(因其间的原子间距大,结合力弱)进行。

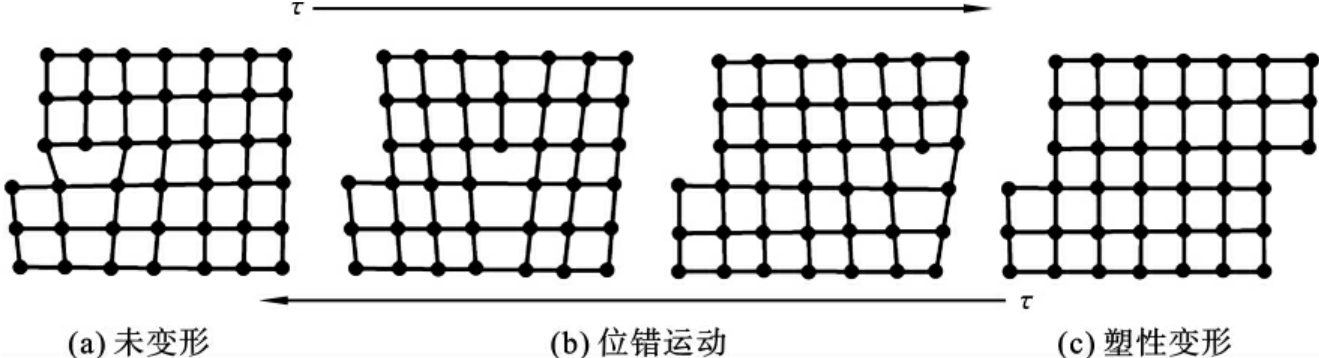

实际晶体内或多或少存在一些位错缺陷,由于位错有易动性,使实际晶体滑移时所需的切应力要比刚性滑移小得多,如图3-32所示,这和实际晶体的塑性变形情况相符。所以,实际晶体的滑移是通过滑移面上位错的运动来实现的,无数位错的滑移则形成了晶体的宏观塑性变形。

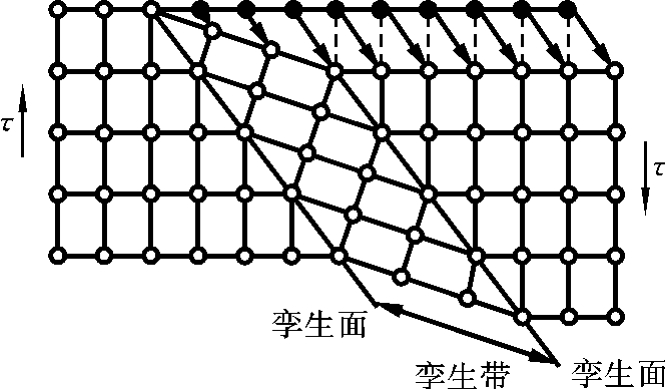

孪生则为在切应力作用下,晶体的两部分沿一定的晶面(孪生面)和晶向(孪生方向)产生整体的剪切变形,如图3-33所示,孪生使晶体的两部分沿孪生面构成了镜面对称关系。

图3-32 通过位错运动而造成滑移的示意图

图3-33 孪生变形时晶格位向改变示意图

2)多晶体的塑性变形

工程上使用的金属材料几乎都是多晶体。多晶体是由许多形状、大小、取向各不相同晶体——晶粒所组成,其中每个晶粒的变形方式与单晶体一样,也是滑移和孪生。但是由于多晶体各晶粒之间位向不同和晶界的存在,使其塑性变形比单晶体要复杂得多。

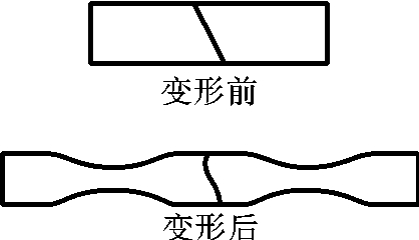

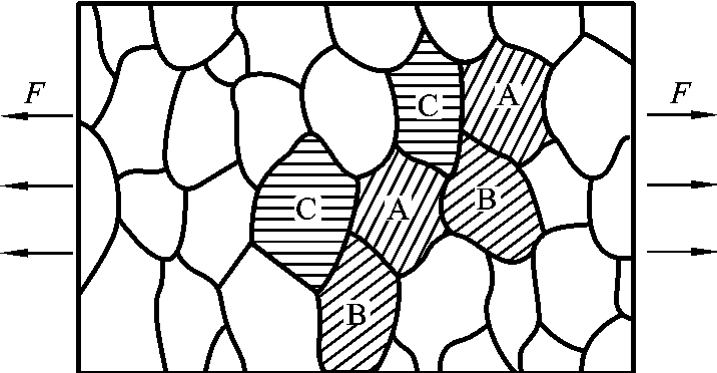

图3-34 多晶粒金属试样在拉伸时的变形

图3-35 多晶体金属不均匀塑性变形过程的示意图

(1)晶界和晶粒方位的影响 如图3-34所示为多晶粒的试样变形前后的形状,经拉伸变形后,出现晶界处不易变形使试样呈竹节状的现象。这是由于晶界处原子排列紊乱,杂质原子较多,增大了晶格的畸变,因而位错在该处滑移时受到的阻力较大,难以发生变形,具有较高的塑性变形抗力。

(2)多晶体塑性变形的特点 多晶体的塑性变形如图3-35所示,由于各晶粒的晶格位向(见图3-35中的A、B、C)不同,使在外力作用方向上的变形难易程度不同,其中任一晶粒的滑移变形都必然会受到它周围不同位向晶粒的约束和阻碍;为保持金属的连续性而不断裂,只有各晶粒间相互协调,才能产生塑性变形,进而导致相邻晶粒的转动及变形,使滑移从一批晶粒传递到另一批晶粒。显然,各晶粒塑性变形具有不同时性及不均匀性。

由上可知,金属的晶粒越细小,晶界面积就越大,每个晶粒周围具有不同取向的晶粒数目也越多,其塑性变形的抗力(即强度、硬度)就越高;同时,晶粒越细,在一定体积内的晶粒数目越多,则在同样变形量下,变形分散在更多晶粒内进行,变形也就越均匀,减少了应力集中,使塑性、韧度也较好。用细化晶粒提高金属强度的方法称为细晶强化。

特别地,细化的晶粒使晶界能增高,导致材料的高温稳定性变差。

2.冷塑性变形对金属组织与性能的影响

冷塑性变形指金属在室温或较低的温度下发生的永久变形。金属的晶体结构不同,其塑性变形的难易也不同:面心立方金属(如铜)最易塑性变形,塑性最好;体心立方金属(如铁)次之;密排六方金属(如镁)的塑性最差。金属经过冷变形,不仅可以改变形状和尺寸,而且还可以提高材料的强度和硬度。如经过热处理的高碳钢丝经冷拉制成的高强度弹簧钢丝,比一般钢材的强度高4~6倍。

1)冷塑性变形时金属组织结构的变化

金属材料在经历冷塑性变形之后,在组织结构上会发生明显的变化,表现如下。

(1)形成纤维组织 金属在发生塑性变形时,随着外形的不断变化,金属内部的晶粒形状也由原来的等轴晶粒变为沿变形方向延伸的畸变晶粒,进而使晶粒显著伸长成为细条状的纤维形态,这种组织称为冷加工纤维组织。

(2)亚结构细化 塑性变形不仅使晶粒外形发生变化,同时使晶粒碎化,位错密度增加,内部亚结构也出现细化,亚晶界增加,晶体内部原子排列的规则性被破坏,导致晶体缺陷的密度增加。

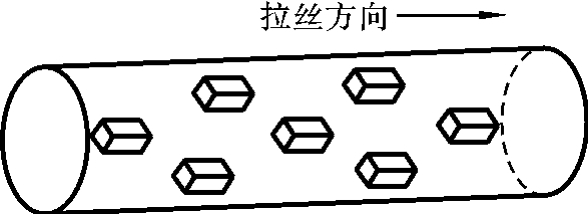

图3-36 拉丝时变形织构示意图

(3)出现择优取向 在塑性变形过程中,各晶粒不仅沿着受力方向发生伸长,同时按一定趋向发生转动。当变形量达到70%以上时,原来取向各不相同的各个晶粒会转动到取得接近一致的位向,这种现象称为择优取向,形成的有序化的方向性结构称为形变织构,如图3-36所示(图中立方体为晶格示意)。

2)冷塑性变形后金属性能的变化

随着塑性变形时金属组织结构的变化,金属的性能也发生了明显的变化。

(1)加工硬化 金属在塑性变形过程中,随着变形程度增加,强度、硬度上升,塑性、韧度下降,这种现象称加工硬化(也称形变强化)。现代科学证实,金属变形过程主要是通过位错沿着一定的晶面滑移实现的。在滑移过程中,位错密度大大增加,位错间又会相互干扰相互缠结,造成位错运动阻力增加,同时亚晶界增多,从而出现加工硬化现象。

加工硬化加大了金属进一步变形的抗力,甚至使金属开裂,对压力加工产生不利的影响,因此需要采取措施加以软化,恢复其塑性,以利于继续形变加工。但是,对于如起重用的冷拔钢丝绳、用高锰钢制的拖拉机履带板和推土机铲齿,以及形变铝合金等不能用热处理方法强化的合金,加工硬化又是一种提高其强度的有效的强化手段。

(2)产生残余应力 所谓残余应力(或称内应力)是指使金属发生塑性变形的外力去除后,残留且平衡于金属内部的应力,它是由于金属内部变形程度不均匀而造成的。

塑性变形时在晶格中造成晶格畸变而引起微观残余内应力,此为形变金属中的主要内应力,也是使金属强化的主要原因;在金属中各个晶粒间的不均匀变形也会产生应力;在工件各部位间也会由于变形的先后和变形程度的不同出现宏观残余应力。残余应力的存在,会降低材料的耐蚀性,宏观残余应力还会降低材料的承载能力,使工件在加工或使用过程中发生变形或裂纹,因此,在生产中有时需要采取措施消除残余应力。

(3)各向异性 变形量大的形变金属中会出现形变织构,即晶体的位向趋于一致的现象,导致金属的性能出现各向异性。在不同使用条件下,形变织构产生的影响是不同的。用于制造变压器铁芯的硅钢片,沿某一晶向最易磁化。如果用具有易磁化方向的形变织构的材料来制造,则可明显增加铁芯的磁导率,降低磁滞损耗,提高变压器的效率。在冲压薄板零件时,由于织构的存在,各个方向的变形程度产生差异,在工件各部位造成不均匀塑性变形,导致冲压件报废。

(4)其他性能变化 如降低金属的抗腐蚀能力,提高金属材料的电阻率等。

3.3.2 冷塑性变形金属在加热时组织与性能的变化

金属在塑性变形后,发生了晶格畸变和晶粒破碎现象,处于组织不稳定状态。在室温下,金属原子的活动能力不大,这种亚稳定状态可以维持相当长时间而不发生变化。一旦温度升高,金属原子可以获得足够的活动能力,发生一系列组织和性能上的变化。

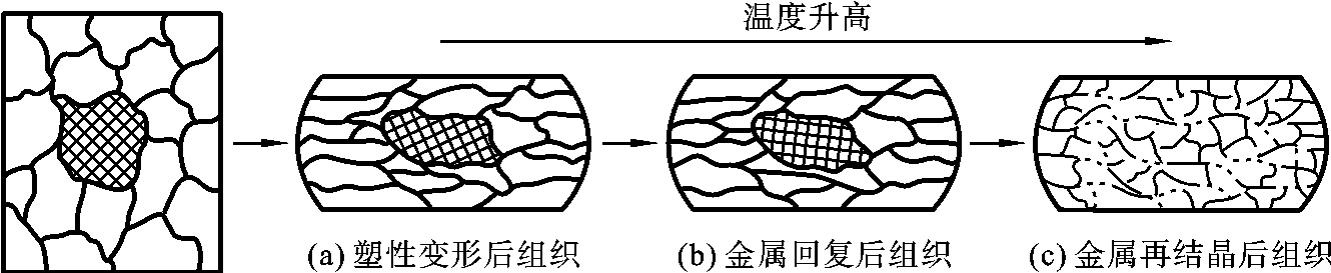

冷变形后的金属在加热中,随着温度的升高或加热时间的延长,其组织和性能一般要经历回复、再结晶、晶粒长大三个阶段的变化。

1.回复

塑性变形后的金属加热到较低的某一温度时,开始阶段由于加热温度不高,原子获得的活动能力较小,只能进行短距离的扩散,而原子的短距离扩散使晶体缺陷减小(如空位与间隙原子合并,位错的移出或合并等),晶格畸变大部分消除,材料中的残余应力基本消除,导电性和抗腐蚀能力也基本恢复至变形前的水平,这一变化称为回复,如图3-37所示。此时金属的显微组织仍保持纤维组织,力学性能也不发生明显的变化。生产中有时利用这一现象将冷变形金属的加工硬化保留,而消除其内应力,也称为去应力退火。

图3-37 金属的回复和再结晶示意图

2.再结晶

把经历回复阶段的金属加热到更高温度时,原子活动能力增大,金属晶粒的显微组织开始发生变化,由破碎的晶粒变成完整的晶粒,由拉长的纤维状晶粒转变成等轴晶粒。这种变化经历了两个阶段,即先在畸变晶粒边界上形成无畸变晶核,然后无畸变晶核长大,直到全部转化为无畸变的等轴晶粒为止。整个变化和结晶过程有相似性,也为原子扩散导致的形核、长大过程,但不发生相的类型变化,因此称为再结晶。

再结晶过程是在一定温度范围内进行的。通常,再结晶温度是指发生再结晶所需的最低温度,它与金属的熔点、成分、预先变形程度等因素有关。纯金属的再结晶温度T再大约是其熔点T熔的0.4倍,即T再≈0.4T熔(用热力学温度表示)。

金属在再结晶过程中,由于冷塑性变形产生的组织结构变化基本恢复,力学性能也随之发生变化,金属的强度和硬度下降,塑性和韧度上升,加工硬化现象逐渐消失,金属的性能重新恢复至冷塑性变形之前的状态。

3.晶粒长大

再结晶完成后,在一般情况下得到均匀的细等轴晶组织。此时如果继续加热或升温,细等轴晶会逐渐长大变粗,这一阶段称为再结晶后的晶粒长大。晶粒的长大过程是能量降低的自发过程,大晶粒吞并小晶粒,最终形成粗大的等轴晶。

4.影响再结晶后晶粒度的主要因素

由于晶粒大小对金属性能的影响很大,所以控制再结晶后的晶粒大小是一个重要的问题。再结晶后晶粒大小与以下两个因素有关。

(1)加热温度和保温时间 再结晶时的加热温度越高,保温时间越长,则再结晶后的晶粒就越粗大,其中,以加热温度的影响更为明显。

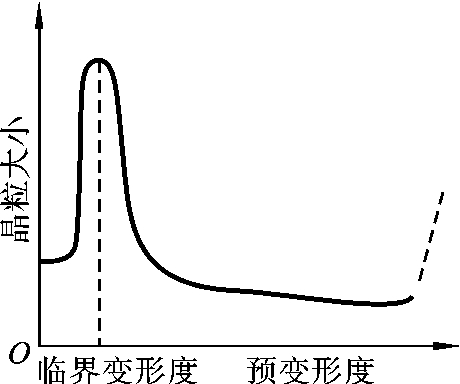

(2)变形程度 当变形程度很小时,金属中储存的变形能很小,不会发生再结晶。当预先变形度达到2%~10%时,再结晶后的晶粒特别粗大,这个变形度称为临界变形度,如图3-38所示。达到临界变形度的金属中只有部分晶粒破碎,因而再结晶后晶粒的不均匀度增大,利于大晶粒吞并小晶粒,形成特别粗大的晶粒;变形量超过临界变形度后,随着变形量的增大,晶粒破碎的均匀程度越来越大,再结晶后的晶粒越来越细;变形量达到一定程度后,再结晶的晶粒度基本不变;当变形度大约为95%时,又会出现再结晶后晶粒粗大的现象,这与形变织构的形成有关。

图3-38 变形度对再结晶后晶粒大小的影响

3.3.3 金属的热变形

由于金属在较高温度下强度降低,塑性提高,因此热塑性变形比冷塑性变形容易得多。工业生产中,钢材和许多零件的毛坯都是加热到一定温度后再进行压力加工的(如热轧、热锻等)。

1.金属的热变形和冷变形

金属材料热变形(或热加工)和冷变形(或冷加工)的界限,是以再结晶温度来划分的。金属加热至再结晶温度以上进行变形,由塑性变形引起的加工硬化可以通过随后的再结晶过程加以消除。因此,称再结晶温度以下进行的塑性变形为冷变形,称再结晶温度以上进行的塑性变形为热变形。例如,纯铁的再结晶温度大约为600℃,在此温度以上的变形即属于热变形。钨的熔点为3 399℃,其再结晶温度大约为1 200℃,因此即使在稍低于1 200℃的变形仍然属于冷变形。另一些金属如铅和锡,再结晶温度低于室温(铅的再结晶温度为-33℃),因此在室温下对它们进行压力加工仍然属于热变形。

冷变形过程中,随着变形程度的增加,金属不断硬化,塑性不断降低,直到金属完全丧失变形能力发生断裂为止。

而在热变形过程中,金属一方面由于塑性变形引起加工硬化;另一方面,由于变形过程在再结晶温度以上进行,会因瞬时再结晶而使硬化得到基本消除。但在此过程中因加工硬化与变形是同步的,而再结晶属热扩散过程,硬化与软化这两个因素常不能恰好相互抵消。例如,当变形速度大、加热温度低时,由于变形所引起的硬化因素占优势,所以随着变形过程的进行,变形阻力越来越大,甚至会使金属断裂;反之,当变形速度较小而加热温度较高时,由于再结晶和晶粒长大占优势,这时虽然不会引起断裂,但金属的晶粒将变得粗大,也会使金属的性能变坏。因此,热变形时应当认真控制金属的温度与变形程度,使两者的配合尽可能恰当。

热变形可用较小的变形能量获得较大的变形量,但是,由于加工过程在高温下进行,金属表面易受到氧化,产品的表面粗糙度和尺寸精度较低,因此,热变形主要用于截面尺寸较大、变形度较大或材料在室温下硬度较高、脆性较大的金属制品或零件毛坯加工。冷变形则宜用于截面尺寸较小、对加工尺寸和表面粗糙度要求较高的金属制品或需要加工硬化的零件进行变形加工。

2.热塑性变形对金属组织和性能的影响

和冷变形一样,热变形不仅改变了零件的外形和尺寸,还改变了金属的内部组织,并使其性能随之发生变化。

1)改善铸态组织

通过热变形可焊合金属铸锭中的气孔和疏松,部分地消除偏析,使粗大的枝晶、柱状晶和粗大等轴晶粒破碎,并在再结晶过程中转变为细小均匀的等轴晶粒;此外,金属中的夹杂物、碳化物的形态、大小与分布也在热变形过程中得到改善,因而热变形可提高金属材料的致密度和力学性能,如表3-3所示。由于经热塑性变形后金属的塑性和冲击韧度均较铸态明显提高,所以工程上受力复杂、载荷较大的工件(如齿轮、轴、刃具和模具等)大都要经过热变形来制作毛坯。

2)形成热变形纤维组织(流线)

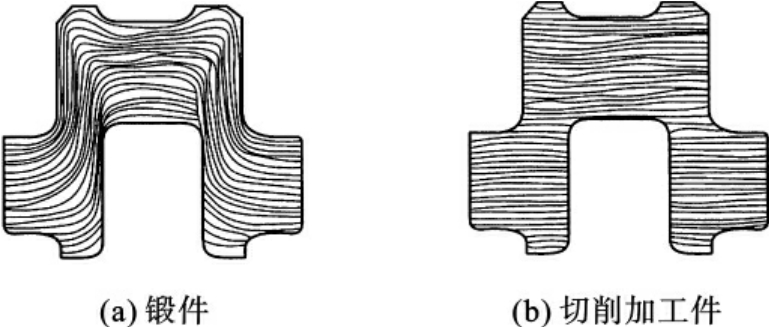

热变形时铸态金属毛坯中的枝晶及各种夹杂物都会沿变形方向延伸与分布,排列成纤维状。这些呈纤维状的夹杂物在再结晶后形状也不会改变,因此,在材料的纵向宏观试样上可以看到沿变形方向的平行的条纹组织(即原夹杂物等分布的痕迹),即热加工纤维组织(流线)。由于纤维组织的存在,金属材料的力学性能呈现出各向异性,沿纤维方向(纵向)较垂直于纤维方向(横向)具有较高的强度、塑性和韧度。因此,用热变形方法制造工件时,应使流线与工件工作时所受到的最大拉应力的方向一致,与剪应力或冲击方向垂直。生产中广泛采用模锻法制造齿轮和中小型曲轴,用局部镦粗法制造螺栓,其优点之一就是使流线合理分布,并适应工件工作时的受力情况,如图3-39所示。用上述方法获得的工件与用切削加工获得的工件相比,性能明显提高。

图3-39 曲轴的流线分布示意图

必须指出,依靠加热与冷却的热处理方法不能消除或改变工件中的流线分布,只能依靠适当的塑性变形来改善流线的分布。在不希望金属材料中出现各向异性时,应采用不同方向的变形来打乱流线的方向性,例如在锻造时可采用镦粗与拔长交替并改变方向(即“十字”锻造)的方法来进行加工。

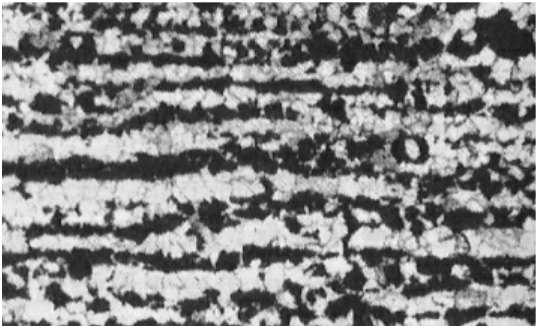

3)形成带状组织

亚共析钢经热加工后,呈带状分布的夹杂物和某些元素(如磷)会成为先共析铁素体析出时的地点,使铁素体也呈带状分布,在铁素体两侧是呈带状分布的珠光体。在过共析钢中,带状组织表现为密集的粒状碳化物条带,它是钢锭中的显微偏析在热变形过程中延伸而成的碳化物富集带,如图3-40所示。带状组织使钢的力学性能呈各向异性,特别是使横向的塑性、韧度降低。具有带状碳化物的钢制刀具或轴承零件,在淬火时容易变形或开裂,并使组织和硬度不均匀,使用时容易崩刃或碎裂。轻微的带状组织可以采用多次正火或高温扩散退火加以改善。

图3-40 低碳钢热轧带状组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。