四、冷变形金属的退火

经冷变形后的金属或合金,生产中常对其进行三种退火处理。

(一)回复退火

采用较低的加热温度,使冷加工金属件在基本保留加工硬化效果的条件下,降低其内应力的退火称为回复退火。回复退火在工程上也称为去应力退火。有残余应力存在的工件,在使用过程中,易发生变形甚至断裂。例如,在第一次世界大战时期,经深冲加工的黄铜弹壳,放置一段时间后发生自动晶间开裂(又称为季裂)的现象。研究发现,这是由于变形残余应力和外界的腐蚀性气氛联合作用而造成的应力腐蚀。经对其采用冷加工后在260℃退火处理,使问题迎刃而解。再如,冷拔弹簧钢丝经冷卷成形制成弹簧后,需在250~300℃低温退火,其实质就是利用回复消除冷卷时产生的内应力并使弹簧定形,同时保持弹簧钢丝冷拔后的高强度状态。其次,钢制精密零件,如机床丝杠,在每次车削加工后,都要对其进行去应力退火处理,防止因加工产生的内应力而引起零件变形翘曲,保持尺寸精度。

(二)再结晶退火(中间退火)

将冷塑性变形的金属加热到再结晶温度以上保温,使其发生回复与再结晶的热处理工艺称为再结晶退火,再结晶退火又称为中间退火。其目的是消除加工硬化效应,提高其塑性,以便完成后续加工。例如,冷拉钢丝时,由于发生加工硬化,不能一次拉到最后尺寸,而一般须在大小不同的拉模中分几次拉细。因此要在各次冷拉之间,将钢丝在炉中加热到650~700℃,保温一段时间,然后随炉缓冷或空冷以消除加工硬化,以便下次冷拉。

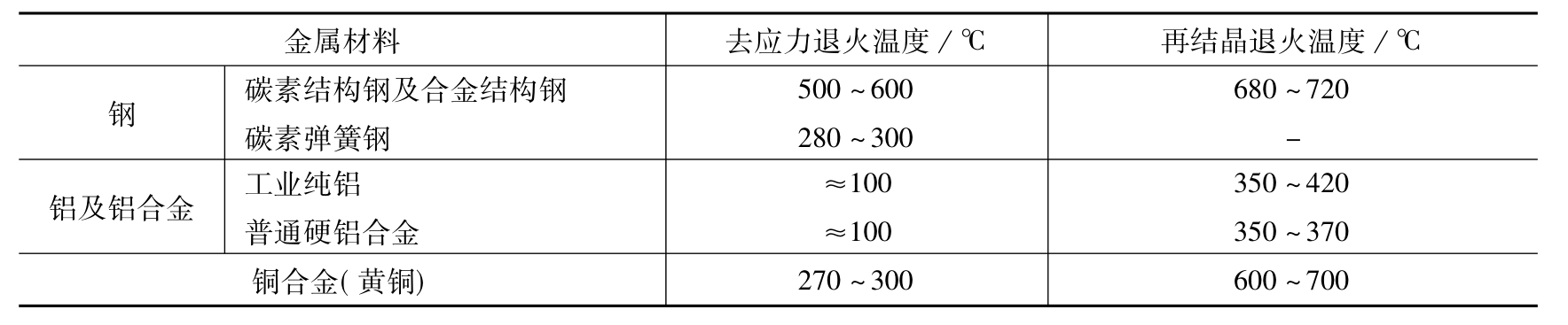

常用金属材料的去应力退火温度及再结晶退火温度如表5-1所列。

表5-1 常用金属材料的去应力退火与再结晶退火温度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。