4.3.3 陶瓷基复合材料的成形

1.粉末冶金法

粉末冶金法也称压制烧结法或混合压制法,该法广泛应用于制备特种陶瓷以及某些玻璃陶瓷。陶瓷基复合材料的基体采用陶瓷粉末,将陶瓷粉末、增强材料(颗粒或纤维等)和加入的粘结剂混合均匀后,冷压制成所需形状,然后进行烧结或直接热压烧结制成陶瓷基复合材料。前者称冷压烧结法,后者称热压烧结法。在热压烧结法中,压力和高温同时作用,可以加速致密化速率,获得无气孔和细晶粒的、力学性能大大提高的制品。但用粉末冶金法进行成形加工的难点是基体与增强材料不易混合,同时,晶须和纤维在混合或压制过程中,尤其是在冷压情况下容易折断。

2.浆料法

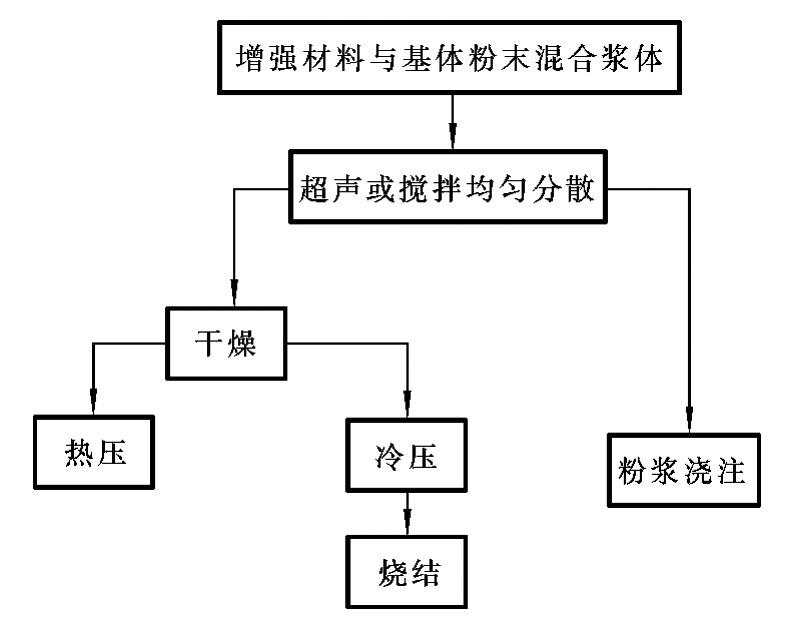

为了克服粉末冶金法中各材料组元、尤其是增强材料为晶须时混合不均匀的现象,生产中往往采用浆料法(也称湿态法)。此种方法与粉末冶金法的不同在于混合体采用浆料形式。在混合浆中各材料组元应保持散凝状,即在浆料中呈弥散分布,这可通过调整水溶液的pH值来实现,对浆料进行超声波振动搅拌可进一步改善弥散性。弥散的浆料可直接浇注成形或通过热压或冷压后烧结成形(见图4-31)。

图4-31 浆料压制烧结工艺流程图

3.浆料浸渍热压成形法

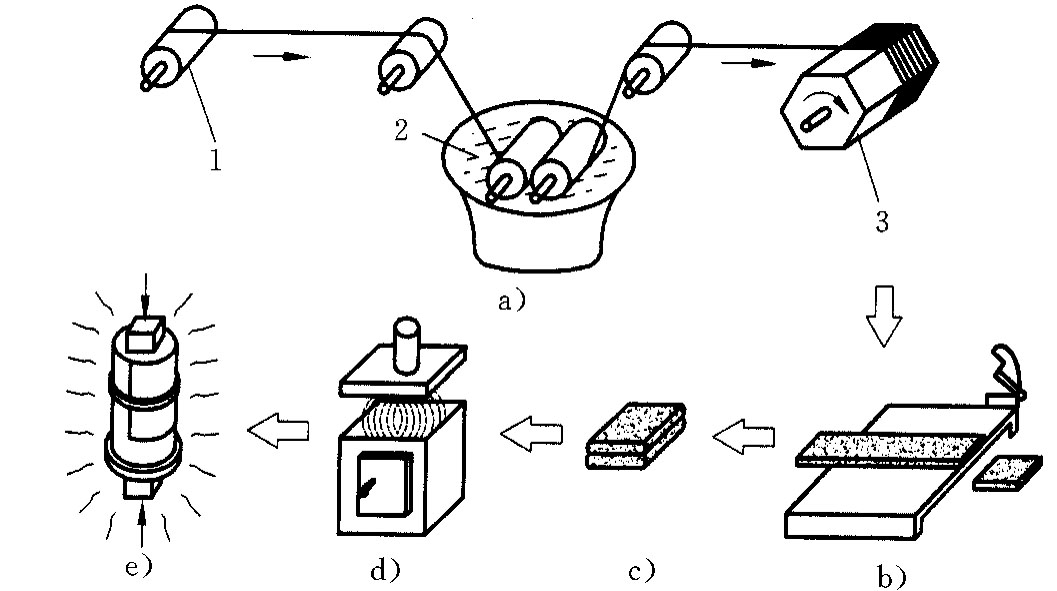

浆料浸渍热压成形法目前在制造纤维增强陶瓷基(或玻璃陶瓷基)复合材料中应用较多,其工艺过程如图4-32所示。纤维束或纤维预制件在滚筒的旋转牵引下,于浆料罐中浸渍浆料,浆料由基体粉末、水或乙醇以及有机粘结剂混合而成。浸渍后的纤维束或预成形体被缠绕在滚筒上,然后压制切断成单层薄片,将切断的薄层预浸片按单向、十字交叉法或一定角度的堆垛次序排列成层板,然后放入加热炉中烧去粘结剂,最后热压使之固化。若基体为玻璃陶瓷,要达到完全晶化还需要热处理。

浆料浸渍热压法的优点是加热温度较晶体陶瓷低,不损伤增强体,层板的堆垛次序可任意排列,纤维分布均匀,气孔率低,获得的强度高。此外,这种工艺较简单,不需成形模具,能生产大型零件。缺点是所制零件的形状不能太复杂,基体材料必须是低熔点或低软化点陶瓷。

图4-32 浆料浸渍热压成形工艺示意图

a)浸浆 b)切断 c)堆叠 d)烧结 e)加热、加压

1—供料滚筒 2—浆料 3—卷丝滚筒

4.化学气相渗透工艺

化学气相渗透法又称CVI法,其工艺流程如图4-33所示。在预成形体(纤维预制体)的骨架上具有开口气孔,然后在预成形体内施加一个温度梯度,同时还施加一个反向的气体压力梯度,迫使反应气体强行通过。在低温区,由于温度低而不发生反应,当反应气体到达温度较高的区域后发生反应并沉积下来,在纤维上和纤维之间形成基体。整个预成形体的成形是由上而下进行的。

图4-33 化学气相渗透法工艺流程示意图

1—加热元件 2—多孔盖 3—石墨模具 4—已浸渍的材料 5—水冷的表面 6—纤维预制体

CVI法的优点是可制备硅化物、碳化物、氮化物、硼化物和氧化物等多种陶瓷基复合材料,并可获得优良的高温力学性能。由于此法的制备温度较低且不需要外加压力,因此材料内部残余应力小,纤维几乎不受损伤。CVI法的另一优点是成分均匀,并可制得多相、均匀和厚壁的制品。CVI法的主要缺点是生长周期长、效力低、成本高,由于设备和模具等方面的限制,不适于做形状复杂的制品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。