1.4.1 砂型铸造工艺对铸件结构的要求

1.4.1.1 铸件外形的设计

铸件的外形应便于起模,简化造型工艺。

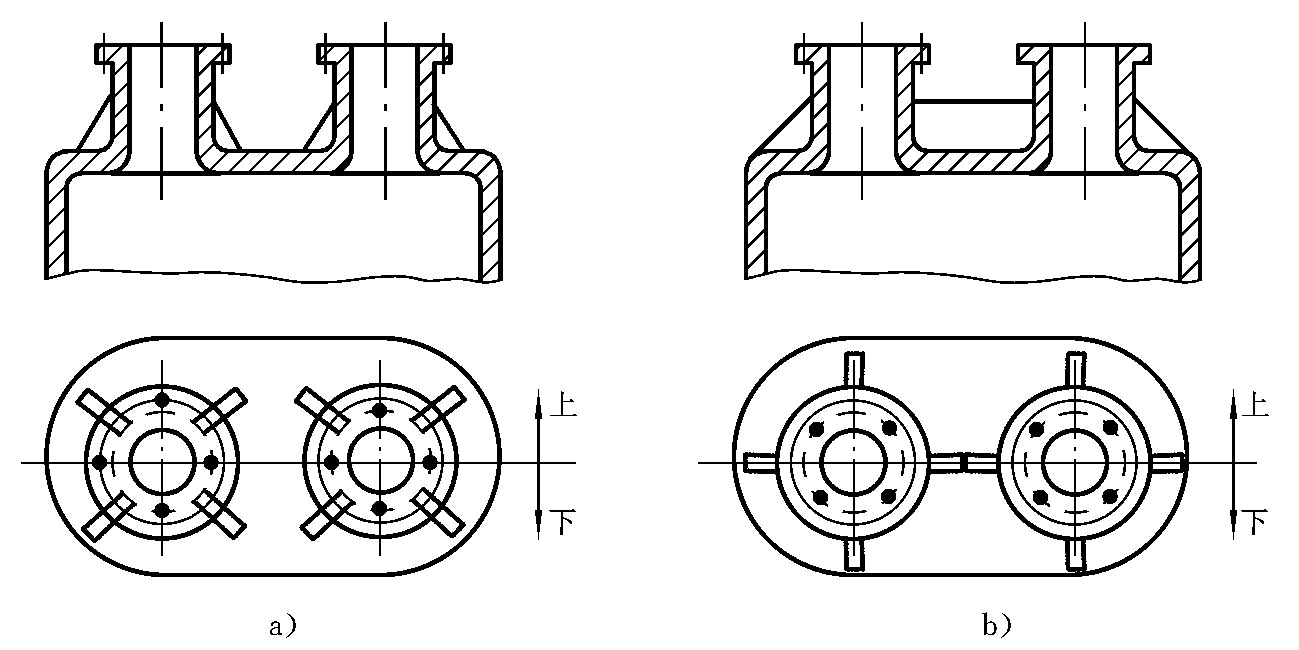

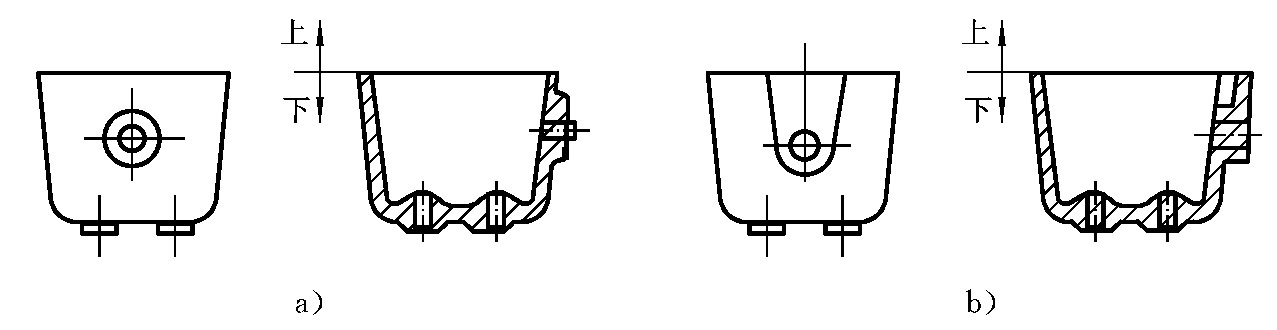

零件上的凸台、肋、凹面、外圆角等结构设计,常常直接影响铸件的起模。如图1-56所示铸件,应合理布置加强肋,以便于起模。如图1-57所示铸件,可将凸台加长,延伸至分型面,避免了活块,较适合于机器造型成批生产。又如图1-58所示铸件,可将三个凸台连成一体,既避免了采用活块,又减少了型芯;若结构允许,也可不设凸台,采用锪平工艺。

此外,在可能的情况下,应给铸件的非加工表面设计结构斜度,便于起模。一般铸件高度愈小,斜度愈大,通常在1°~3°范围内。

图1-56 合理布置加强肋

a)改进前 b)改进后

图1-57 加长凸台,避免镶块

a)改进前 b)改进后

图1-58 凸台连成一体,减少砂芯

a)改进前 b)改进后

1.4.1.2 铸件内腔的设计

良好的内腔设计,既可减少型芯数量,又利于型芯的固定、排气和清理,因而可防止偏芯、气孔等缺陷的产生,并简化造型工艺,降低成本。

1.减少型芯的数量,避免不必要的型芯

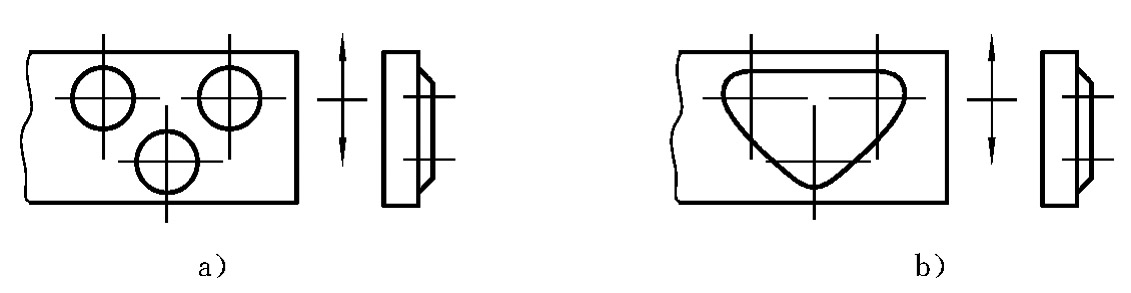

在铸件设计中应尽量避免或减少型芯。如图1-59所示为悬臂支架的两种结构。改进前为箱形截面结构,必须采用悬臂型芯和芯撑使型芯定位和固定,此时,下芯费时,质量难以保证。将箱形截面结构改为工字形截面结构后,可省去型芯,降低成本,但刚性和强度比箱形结构略差。

图1-59 悬臂支架的两种设计

a)改进前 b)改进后

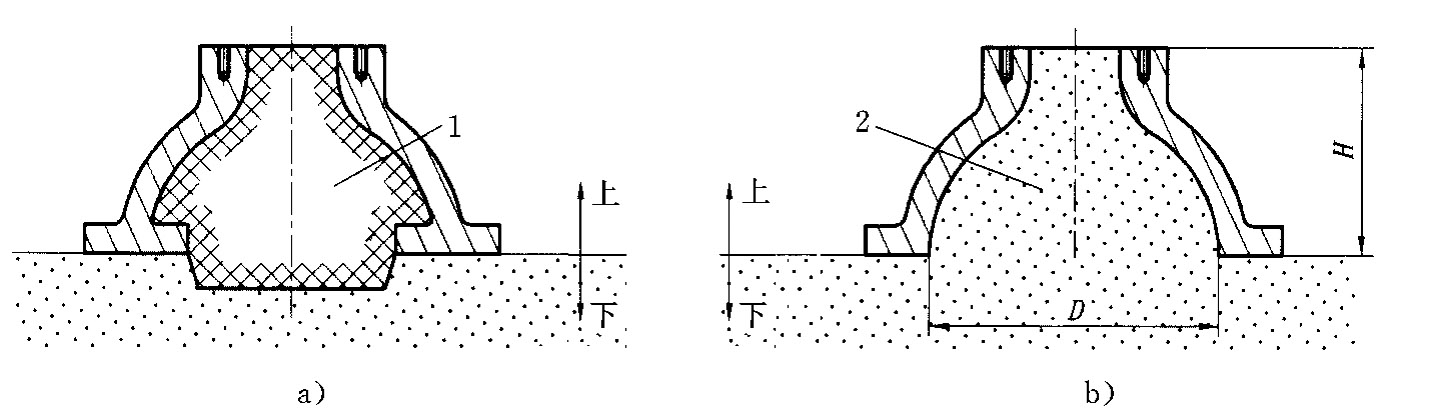

图1-60 圆盖铸件内腔的两种设计

a)改进前 b)改进后

1—型芯 2—自带型芯

如图1-60所示为端盖铸件的两种内腔设计,经改进后,因内腔直径D大于高度H,可采用砂垛取代型芯,使造型工艺简化。

2.便于型芯的固定、排气和铸件的清理

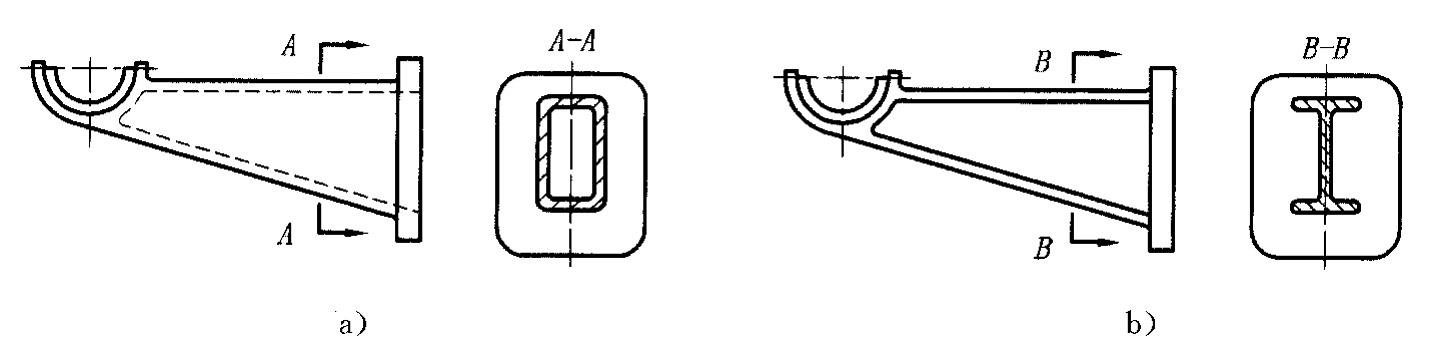

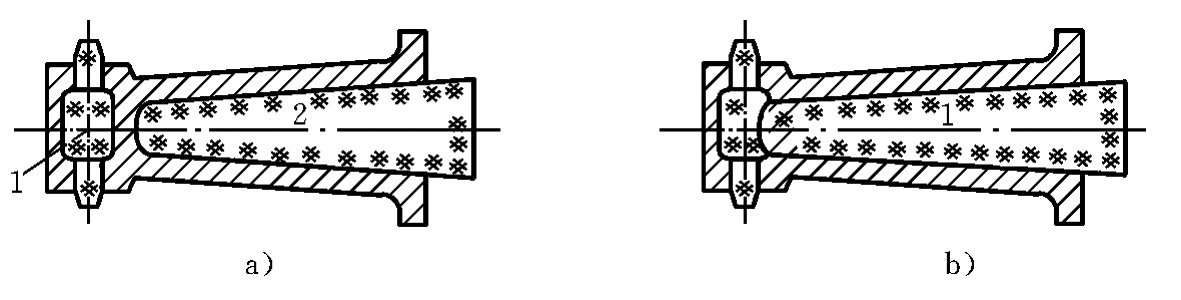

如图1-61所示为一轴承架,改进前,其内腔采用两个型芯,其中较大的呈悬臂状,必须用芯撑来固定。改进后,连通中间部分,改为整体型芯,则型芯的稳定性大为提高,且下芯简便,排气通畅。如果不允许改变结构,则可设工艺孔,不用芯撑,使型芯的固定牢靠。

图1-61 轴承架铸件的结构改进

a)改进前 b)改进后

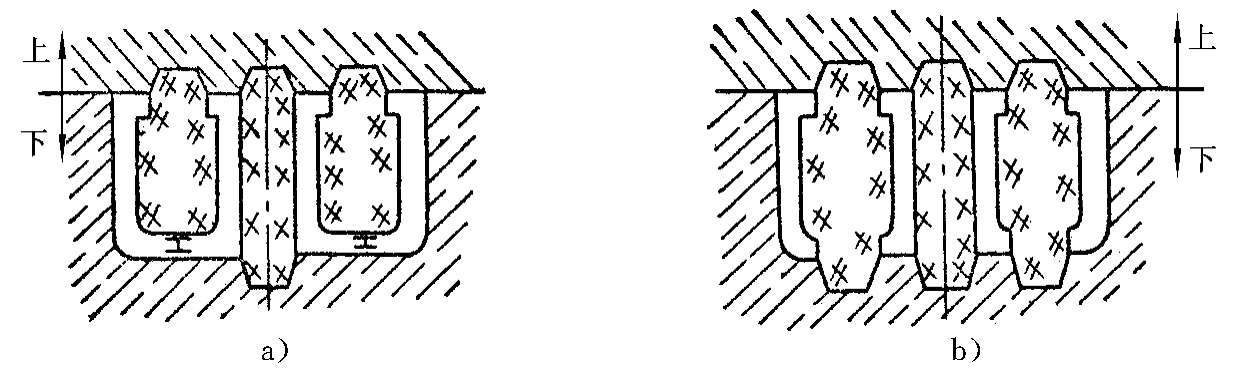

如图1-62所示的铸件,改进前,结构两边的型芯不稳定、排气不通畅,同时铸件清理也比较困难。若以增加工艺孔的方法对结构进行改进,则有利于型芯的固定、排气和铸件的清理。

图1-62 增加工艺的铸件结构

a)改进前 b)改进后

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。