(二)凸轮机构设计与应用

1.凸轮机构的组成

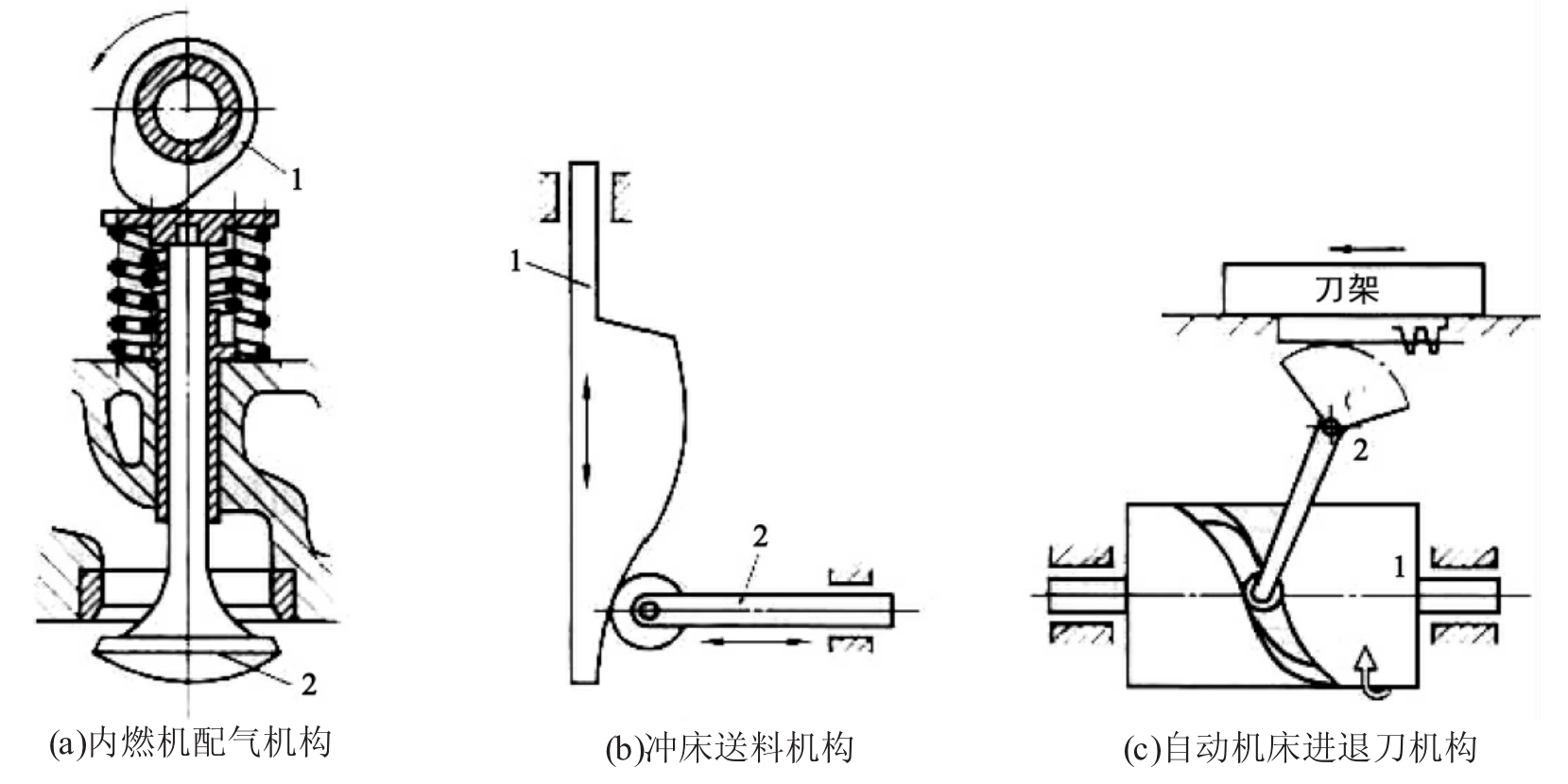

图4.18是三个凸轮机构的示意图,图4.18(a)为内燃机配气机构,工作时盘形凸轮1连续旋转,推动从动件气阀轮2实现气门的开启与闭合。图4.18(b)凸轮1作上下往复运动,则从动件2作水平往返移动实现卸料送料。图4.18(c)为自动机床进退刀机构,圆柱凸轮1转动,凸轮的凹槽控制从动件2摆动,再通过齿轮齿条的传动实现进退刀。

图4.18 凸轮机构及组成

可见,凸轮机构一般由凸轮、从动件和机架三部分组成。凸轮是一个具有曲线轮廓或曲线凹槽的构件,凸轮与从动件成高副。凸轮通常是原动件,它作转动、摆动或往返移动,驱动从动件按预设的规律做连续或间歇的转动、移动或摆动。

2.凸轮机构的特点

凸轮的优点是:只需要设计出适当的凸轮轮廓,便可使从动件实现预设的运动,包括较复杂的曲线运动。与四杆机构比较,凸轮机构设计方便、机构简单紧凑、工作可靠。它的缺点是:凸轮与从动件是高副连接的点接触或线接触,易磨损,传递的力量小。另外,复杂凸轮轮廓的加工较困难,成本高。近几年来,随着数控加工技术的发展,凸轮加工的困难已明显缓解。

由于凸轮机构的特点,它广泛用于自动、半自动的控制机构以及实现复杂运动轨迹的机构等,在玩具、娱乐设施中的应用也很常见。

3.凸轮机构的分类

凸轮机构的结构形式很多,按不同的角度有不同的分类,见表4.1。

①按凸轮的形状,可分为移动凸轮、盘形凸轮、圆柱形凸轮等;

②按从动件形状,可分为尖顶从动件、滚子从动件、平底从动件等;

③按从动件运动形式,可分为直动从动件、摆动从动件。

4.从动件位移线图与简单轮廓设计

复杂凸轮机构的设计涉及的知识较多,超出了工业设计师的设计范围,工业产品设计师主要了解机构形成的原理,根据要求确定机构所需单元空间,为产品形态设计打下基础。下面介绍尖顶直动从动件盘形凸轮轮廓的设计方法,这是凸轮设计中最简单、最基本的方法。

(1)凸轮机构的几个基本参数

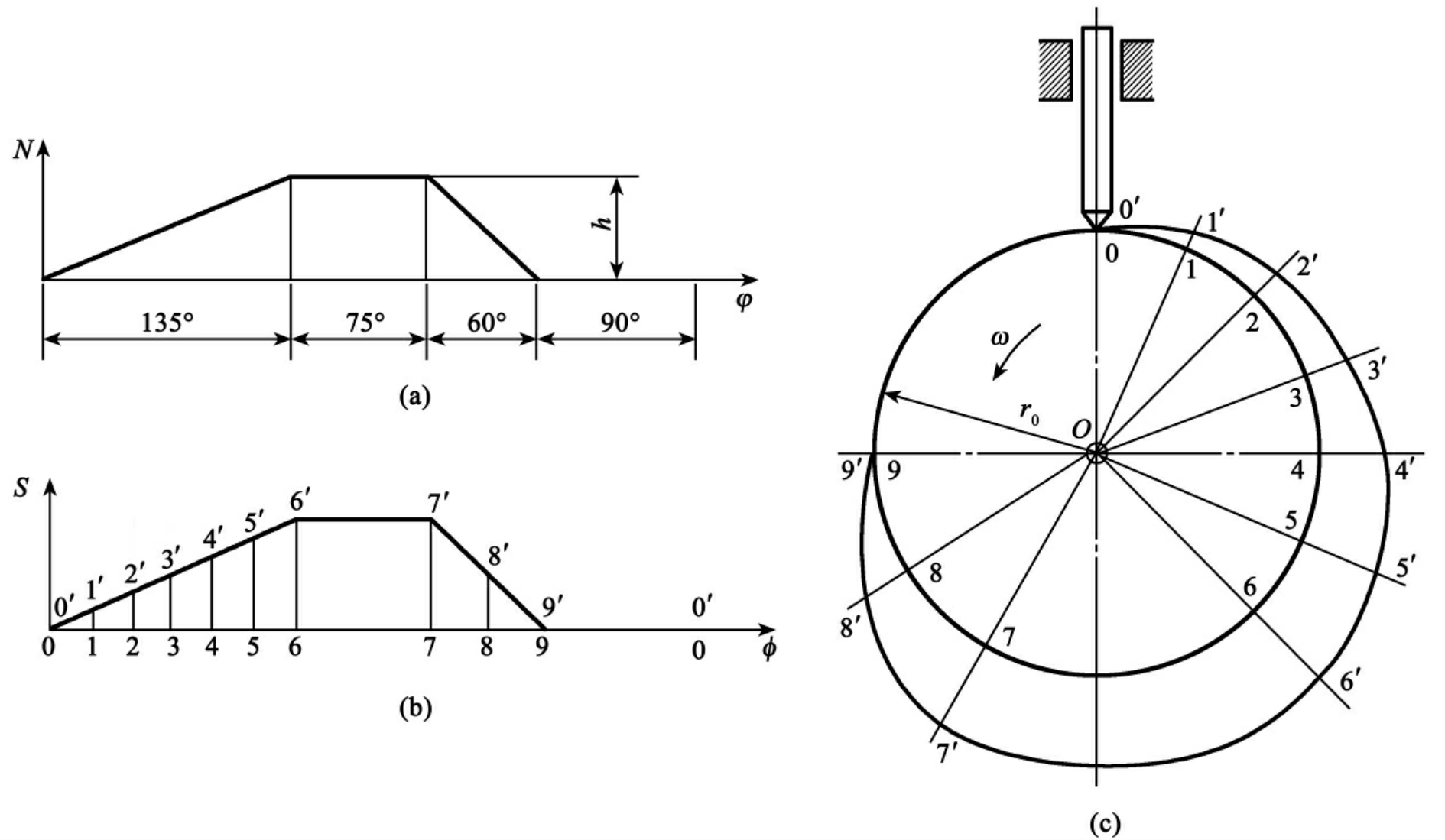

图4.19是一个对心尖顶直动从动件的盘形凸轮,下面以此为例介绍凸轮机构的几个基本参数。

①基圆。在盘形凸轮中,以最小向径ro为半径所作的圆称为基圆。

②近休止角。图4.19(a)中从动件尖顶A′点与凸轮上的A点接触时,从动件处于最低位置;凸轮开始以角速度ω顺时针旋转,从动件与凸轮上的圆弧AB接触的过程中保持静止不动,这一段凸轮转过的角度fa,称为近休止角,即图中∠AOB。

③推程、升程和推程角。凸轮继续转动,从动件开始上升,当接触点从B点转动到C点时,从动件上升到最高位置。从动件从最低点移动到最高点的过程称为推程,从动件移动的距离称为升程,这一段凸轮转过的角度fo称为推程角。图中,推程为AA′=h,推程角为∠BOC。

④远休止角。从动件的尖顶与凸轮上圆弧CD相接触的时段中,凸轮转动,而从动件处在最远的位置保持不动。在该时段中凸轮转过的角度fs′称为远休止角,即图中∠COD。

表4.1 凸轮机构分类表

图4.19 凸轮结构及其基本参数

⑤回程与回程运动角。从动件自与D点接触开始,随着凸轮继续顺时针转动,从动件持续下降,直至从动件的尖顶回到A点。从动件下降的过程称为回程,回程中凸轮转过的角度fo′称为回程运动角,即图中∠DOA。

(2)从动件的位移线图

凸轮设计的基本要求是实现从动件的预定运动特性,包括从动件的位移、速度、加速度三个方面的特性,其中位移特性是基本的特性。

从动件的位移特性用位移线图来表现。在直角坐标系里。以凸轮的转动角度f为横坐标,以从动件位移s为纵坐标,得到凸轮转角-从动件位移曲线,即f-s曲线,称为从动件的位移线图。若主动凸轮为匀速转动,其转角f与时间t成正比,故时间-位移曲线(即“t-s”曲线)与“f-s”曲线具有相同的形式。

图4.19(b)为图4.19(a)所示凸轮机构的位移线图。与该线图对应的基本参数已标注在图下方,可将线图与各参数进行相互对照。

(3)简单凸轮轮廓的设计示例

通常采用图解法进行设计。

设计要求:使对心尖顶直动从动件盘形凸轮的推杆实现下述运动要求:匀速推程,推程h=10mm,推程角fo=135°;远休止角fs′=75°;匀速回程,回程角fo′=60°;近休止角fs=90°;凸轮以匀角速度转动,凸轮基圆半径ro=20mm。设计该凸轮的轮廓并作图。

凸轮轮廓的设计如下:

①以适当的比例尺度按题目要求画出推杆的位移线图,见图4.20。

②在位移线图的横坐标上,将推程和回程分成若干等份(等分得越多越精确)。现将推程分为6等份,每等份对应凸轮转角(135°/6=)22.5°;将回程分为两等份,每等份凸轮转角对应(60°/6=)10°,在横坐标上得到等分点1,2,…,9,0,即为各等分点对应的推杆位置值11′,22′,…,99′,00′,如图5.17(b)所示。

图4.20 简单凸轮轮廓设计

③以ro=20mm为半径画出基圆,如图4.20(c)所示。然后从O点为起始点,向顺时针的方向按位移图上各等分点的凸轮转角,依次画出径向线01,02,…,09,并在径向线上依次量取00′,11′,…,99′,分别与位移线图上的位移相对,在图上得到1′,2′,…,9′各点(注意:凸轮逆时针转动工作,则作图时按顺时针方向依次截取等分点、画径向线,两者的方向应该相反。)

④以光滑曲线连接1′,2′,…,6′各点,得到凸轮的推程轮廓;以光滑曲线连接7′,8′,9′各点,得到凸轮的回程轮廓;作圆弧6′7′和9′0′,则分别得到远休止段的凸轮轮廓。至此,已经得到完整封闭的凸轮轮廓。

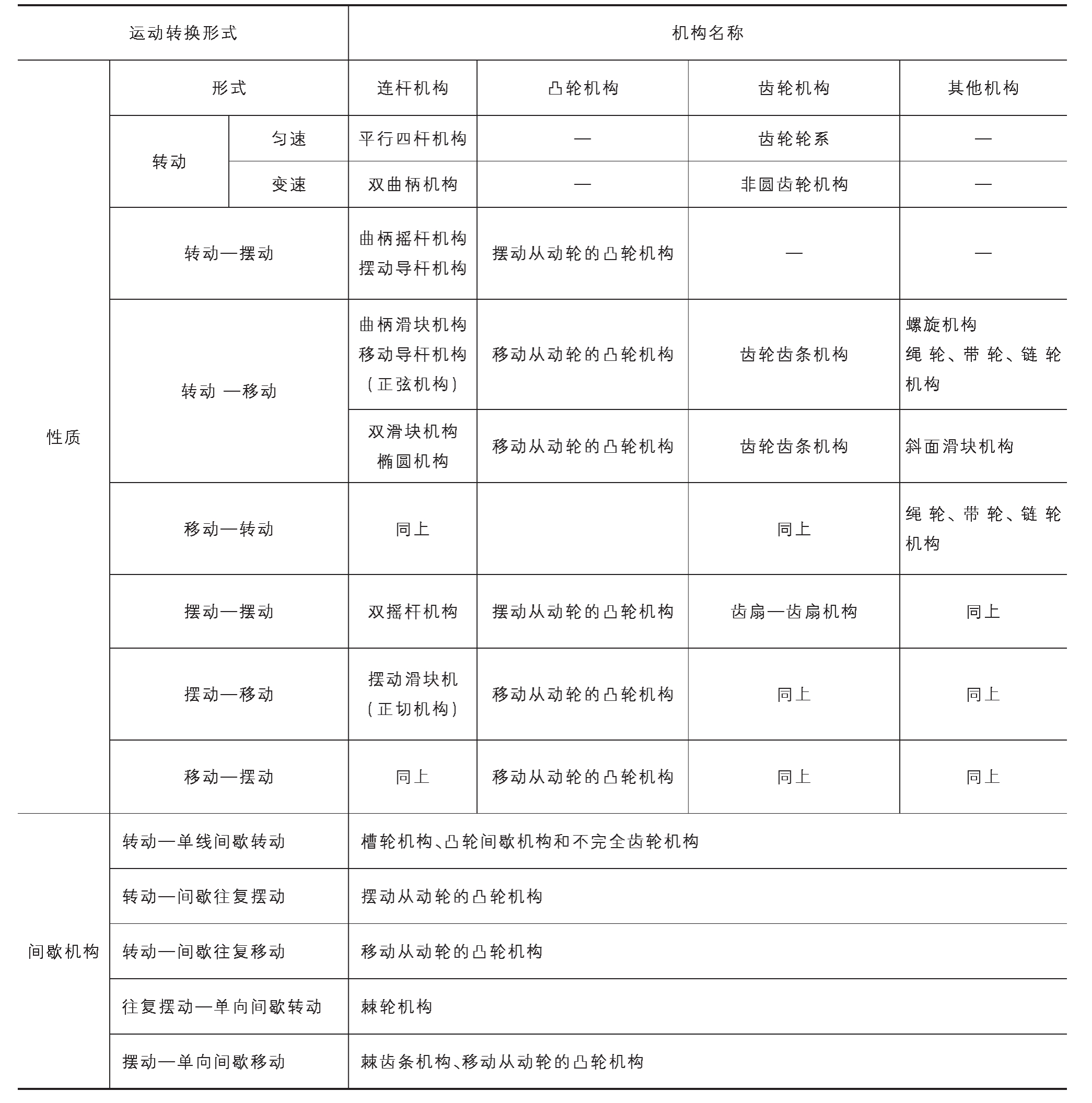

(4)其他机构运动空间的确定

表4.2中列出了几种常用机构运动形式。

表4.2 常用机构运动形式

综上所述,在诸多设计因子中,只要我们重复使用同一个因子,就能统一协调整体。在产品形态设计中,只要在形态设计各部分或系列中,使用同一系列比例或能相互转换的几何形态,就能使产品整体形态或系列产生统一协调的效果。在产品形态设计初期,严格运用几何比例图形,有助于后期产品量化。可构成系列正方形和矩形,利用这些经过整理的、具有严谨比例的单元空间设计产品各基本单元,既可以统一产品各基本单元,又可协调人与产品各部件之间的协调性,在形式上可创造出多个既多样化又协调统一的比例,同时,也可用最少的基本数值创造出更多的形体组合。设计师应该熟悉常用的比例矩形的相互转换几何关系,才能在产品形态设计中运筹帷幄,掌握产品形态的设计主动权。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。