4.1.1 零件构形设计要求

机械产品中,各部件有其确定的功能和性能指标,而零件是组成部件的基本单元,在部件中,每个零件均起一定的作用,如具有支承、传动、联接、定位和密封等一项或几项功能;部件中各零件之间按确定的方式结合起来,结合应可靠、装配应方便;两零件的结合可能是相对固定的,也可能是相对运动的;相邻零件有些部位要求相互靠紧,而有些部位则必须留有空隙,这反映到零件上往往有相应的结构形状要求,零件的结构形状取决于它在机械产品中的功能以及与其他零件间的依存关系,同时,在设计零件时,还应考虑零件的可制造性和可装配性,因此,零件的结构形状、大小和技术要求是由设计要求和工艺要求决定的。

在零件的构形设计过程中,必须满足设计要求和工艺要求。由设计要求确定零件的主体结构,由工艺要求确定零件的局部结构。零件的内形和外形以及各相邻结构间应相互协调。

1)设计要求

从设计要求方面看,零件在机器(或部件)中,可以起到支承、容纳、传动、配合、联接、安装、定位、密封和防松等一项或几项功用,这是决定零件主体结构的依据。

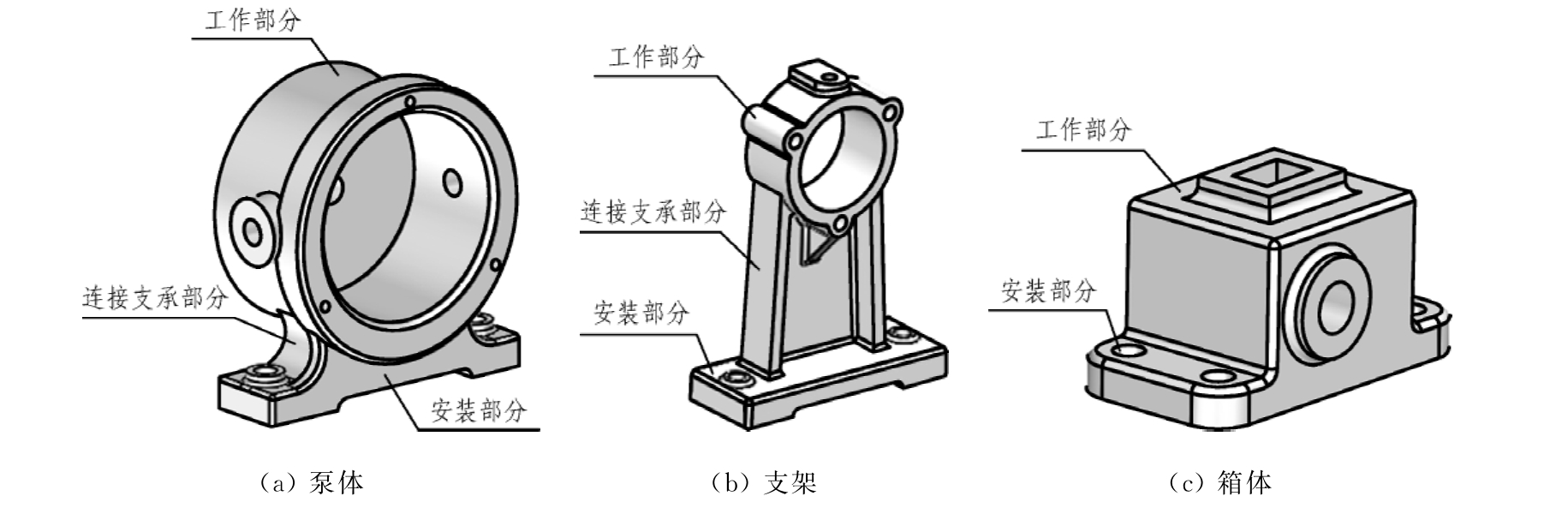

根据零件的结构特点,零件可分为轴套类零件、轮盘类零件、支架类零件和箱体类零件四类,每类零件的构形设计都有其特点。由于支架类和箱体类零件比较典型,所涉及的问题比较全面,现以它们为例讨论零件主体结构的设计要求。

支架类、箱体类零件主要是用来支承或容纳运动零件和其他零件的。由于被支承、容纳的零件的形状多种多样,支架类、箱体类零件的形状也是多种多样的,其结构功能大体可分为三大组成部分,即工作部分、安装部分和连接支承部分,如图4-1所示。

(1)工作部分

它是零件的主要部分,是为实现零件的主要功能而设计的主要结构部分,例如箱体类零件的内腔部分,它主要用于支承、包容运动零件或其他零件,因此其内部常有空腔,用来安装轴、齿轮或者轴承等,故两端均有装轴承盖及套的孔;为了合箱严密,箱体上还设有凸缘,箱体的工作部分应能满足支承、容纳、定位、密封等功能要求。在机械产品运行过程中,这部分应具有良好的工作性能。

(2)安装部分

装配体内部零件间的装配称为连接,而装配体对外连接称为安装。箱体或支架上某些结构是为实现这种连接而设置的,因此,这些部分是整个装配体对外安装的部分,当然也是零件的安装部分。安装部分通常做成安装板、底座、凸台等形式,如图4-1所示。安装部分构形应保证零件在工作时安全可靠。

(3)连接支承部分

连接支承部分将工作部分和安装部分连为一体。当工作部分主轴孔离安装底面较远时,常有连接支承部分,如图4-1(a)、(b)所示的泵体和支架。反之,主体部分可与安装部分直接相连,如图4-1(c)所示的箱体。连接支承部分的构形应使相邻结构间相互协调。

图4-1 支架类、泵体类、箱体类零件的构成

2)工艺要求

零件的构形除需满足上述设计要求外,从工艺要求方面来看,为了使零件的毛坯制造、加工、测量以及装配和调整工作能进行得更顺利、方便,应设计出铸造圆角、拔模斜度、倒角、退刀槽等结构,这是决定零件局部结构的依据。下面介绍一些常见工艺对零件结构的要求,作为零件构形设计时的参考。

(1)铸造工艺对零件构形的要求

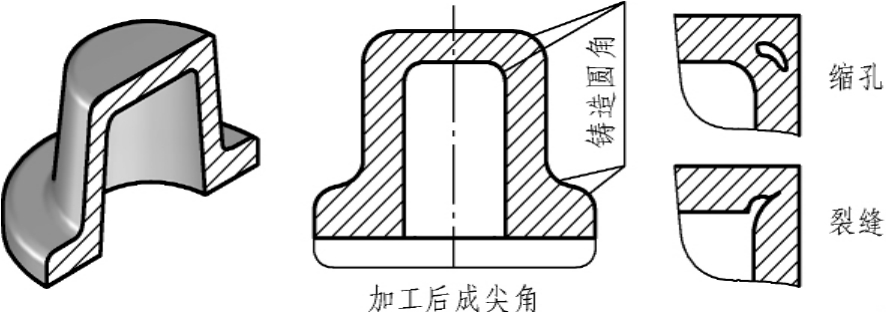

①铸造圆角 为了防止浇注铁水时冲坏砂型尖角产生砂孔和避免应力集中产生裂纹,铸件两面相交处均应做出过渡圆角。如图4-2所示。圆角半径一般取壁厚的0.2~0.4倍。在同一铸件上圆角半径的种类应尽可能减少。

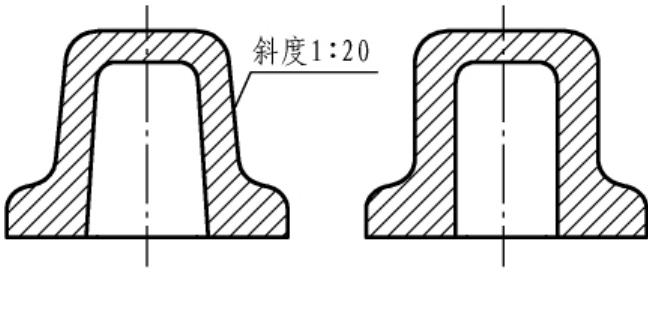

②拔模斜度 为了在铸造时,便于将木模从砂型中取出,在铸件的内外壁上沿着拔模方向应设计出拔模斜度,如图4-3所示。拔模斜度一般为1°~3°。拔模斜度一般不在零件图上画出,在技术要求中用文字说明。

图4-2 铸造圆角

图4-3 拔模斜度

③铸件壁厚要均匀 用铸造方法制造零件的毛坯时,为了避免浇铸后零件各部分因冷却速度不同而产生残缺、缩孔或裂纹,故规定铸件壁厚不能小于某个极限值,且各处壁厚应尽量保持相同或逐渐变化,如图4-4所示。

图4-4 铸件壁厚要均匀

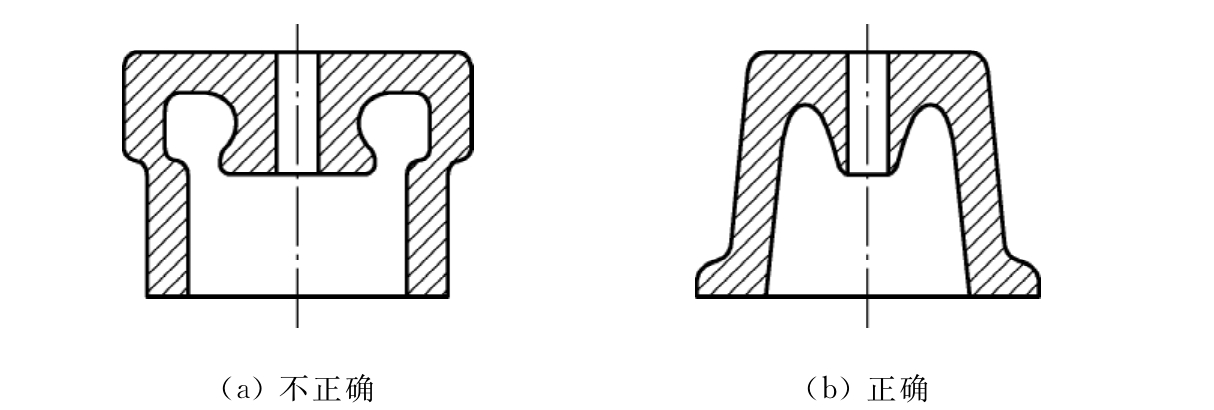

④铸件各部分形状要简化 为了便于制模、造型、清理、去除浇冒口和机械加工,铸件外形应尽可能平直,内壁也应减少凸起部分,如图4-5所示。

图4-5 铸件各部分形状要简化

(2)机械加工对零件构形的要求

①倒角 为了便于操作和装配,常在零件端部或孔口处加工出倒角。如图4-6所示。

图4-6 倒角

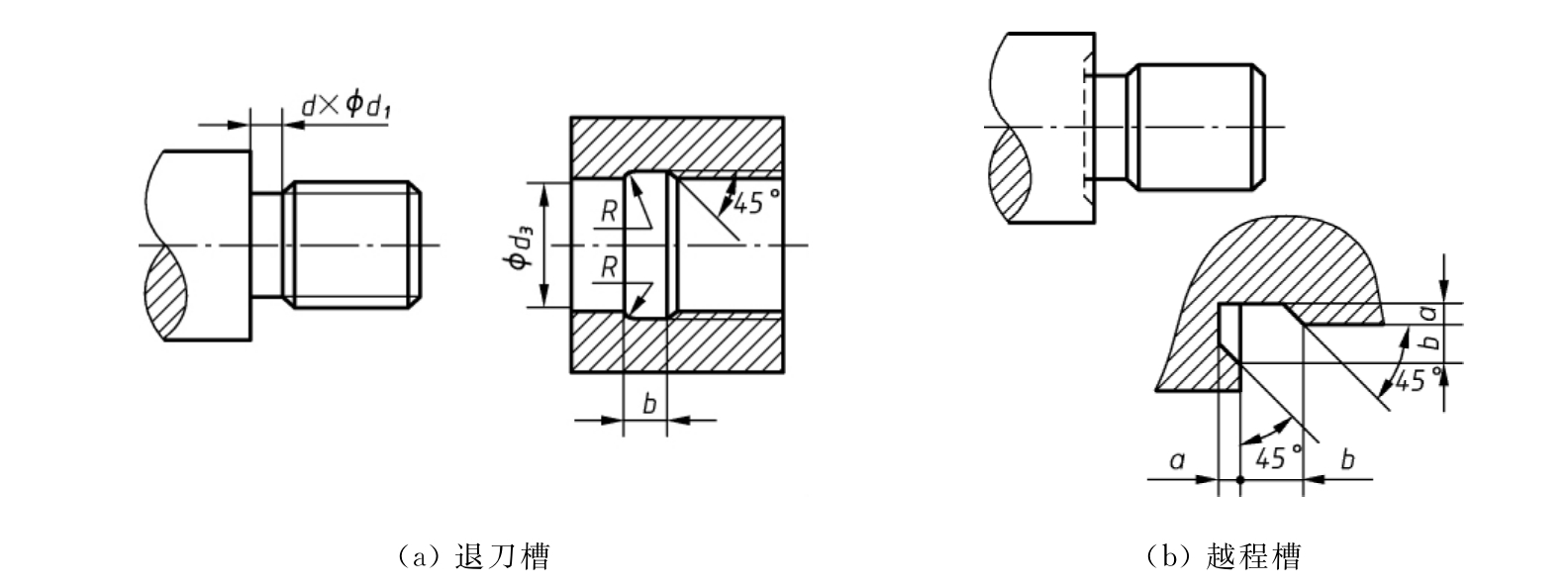

②退刀槽和越程槽 为了在切削加工时不致使刀具损坏,并容易退出刀具以及在装配时与相邻零件保证靠紧,常在零件待加工表面的末端预先加工出退刀槽和越程槽,见图4-7。

图4-7 退刀槽和越程槽

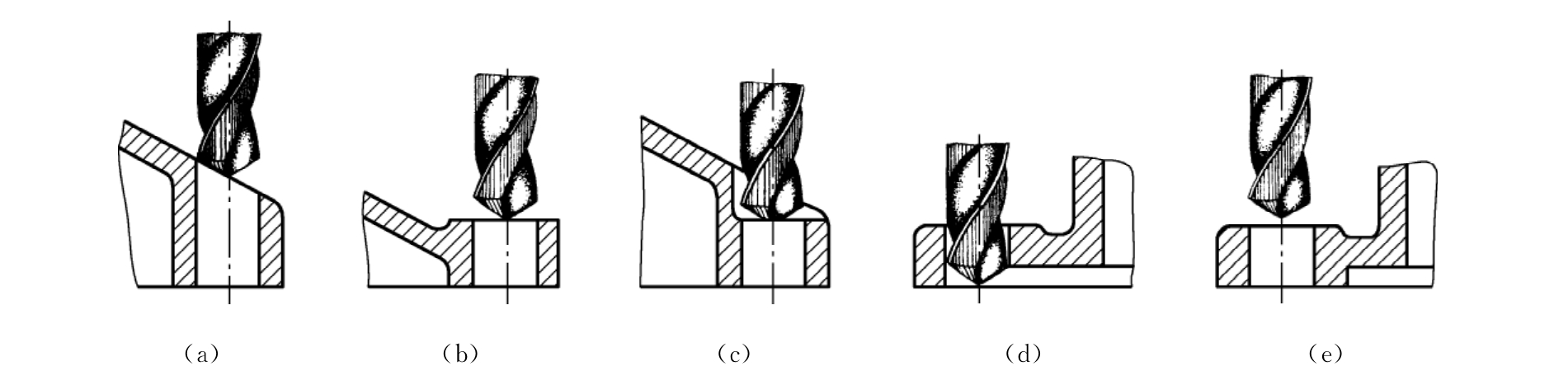

③孔 零件上有各种不同形式和不同用途的孔,多数是用钻头加工而成。钻孔时,钻头的轴线应与被加工面垂直,否则会使钻头弯曲,甚至折断。当零件表面倾斜时应设置凸台或凹坑,如图4-8(b)、(c)所示,而图4-8(a)是不合理的结构。并且,钻头单边受力也容易折断,因此当钻通孔时,应使结构完整,如图4-8(e)所示,而图4-8(d)是不合理的结构。

图4-8 钻孔结构

④沉孔和凸台 为了保证零件间接触良好,零件上凡与其他零件接触的表面一般都要加工。但为了降低零件的制造费用,在设计零件时应尽量减少加工面。因此,在零件上常有凸台结构,而且,凸台应在同一平面上,以保证加工方便。有时也在零件的表面加工出沉孔,以保证两零件间接触良好。如图4-9所示。

图4-9 减少加工面结构

3)零件构形设计需进一步考虑的问题

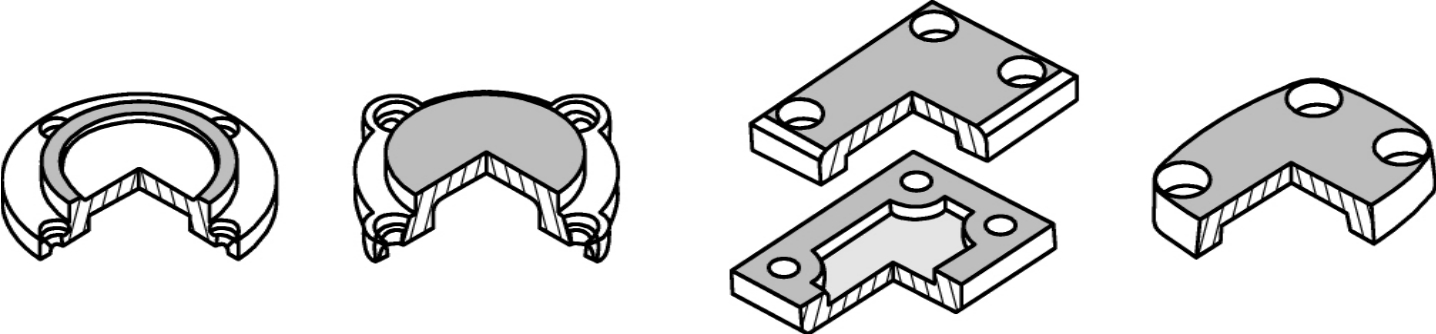

当然,从设计要求和工艺要求出发确定主要结构形状和局部结构形状,一般来说,是可以满足要求的。随着科学技术的不断进步,文化水平不断提高,人们对产品的要求也越来越高。人们不仅要求产品能用,而且还要求轻便、经济、美观等。这就需要进一步从美学的角度出发来考虑结构形状。因此,具备一些工业美学、造型科学的知识,才能设计出更好的产品。以四孔盖为例,从轻便、经济、美观几个方面考虑,其结构方案甚多,如图4-10所示。

图4-10 四孔盖的结构方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。