8.6 湿刻工艺中常见的缺陷

1.基板下表面产生结晶物残留

D-WE设备容易在基板下表面产生结晶物残留,为了能够及时发现结晶物残留并及时处理,在量产的D1-WE工程后可以考虑增加宏观微观的外观检查工序,对基板下表面有无结晶物残留进行确认。检查频度可以按每台设备的10个批次抽检一个批次。固定检查被抽取批次中的第1块和第10块基板。按正常检查距离(最近以装置不发生报警为准)进行作业。若看到基板下表面附着有小白点(线)或白斑状异物,在台账上记录异物位置,并测量其大小。很薄的小白点(线)或白斑不会对产品产生不良影响,不作异常处理。具体处理参考表8.8。

表8.8 基板下表面产生结晶物残留判断及处理

2.漏源极断线(D断)

在漏源电极的刻蚀工艺完成以后,进行检查发现比较多的缺陷是漏源极断线,这可能是由灰尘颗粒引起的,大致可以分成7种模式。

第1种模式的缺陷处的照片图8.32所示,这一类D断的主要特征就是断线处形状不规则,除断线处外,其他部分的图案基本没有变形,断线处铬膜下的3层非晶硅基本都未被刻蚀掉。

图8.32 简单的铬金属断线

造成这种断线可能在铬溅射前基板有异物附着,铬膜成了异物附在上面,在Inline PR的洗净装置中,异物被洗去,上面的铬膜也一并被洗去,光刻胶直接涂敷在非晶硅上,光刻胶显影后上面的光刻胶图案还是被保留下来,导致硅岛刻蚀下面的非晶硅未被刻蚀掉。估计的形成过程如图8.33所示。

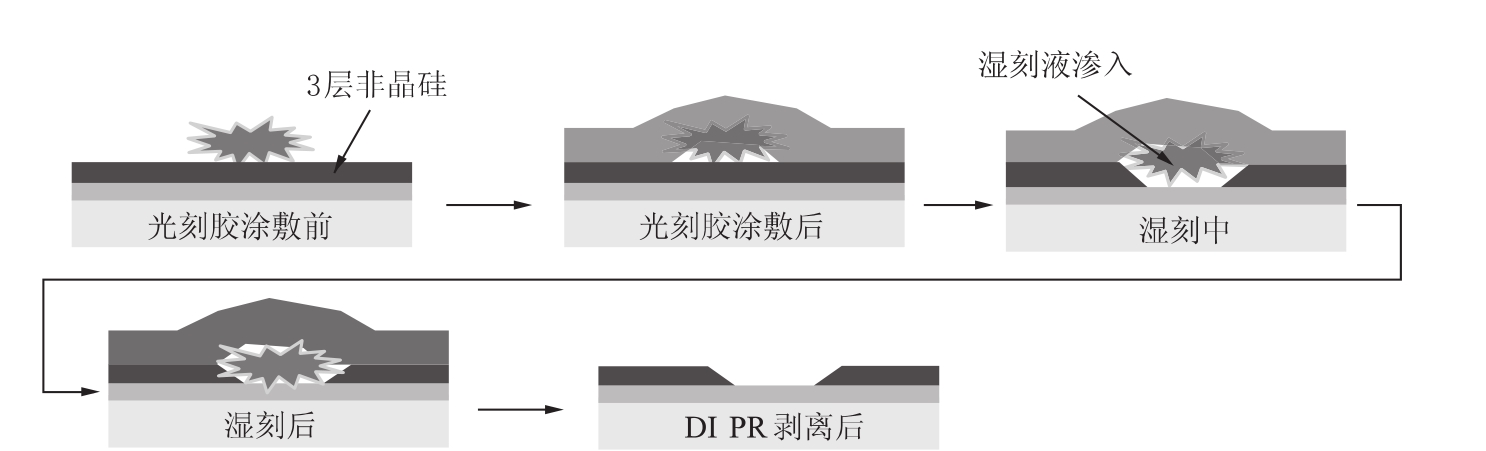

另外一个导致D断的原因可能是漏源电极和硅岛光刻胶涂敷前有异物附着,湿刻时刻蚀液由异物下渗入,刻蚀掉铬膜或者涂敷后D2湿刻前异物脱落,带走上面的光刻胶导致铬膜被刻蚀掉,如图8.34所示。

第2种模式如图8.35所示,从照片上看缺陷的周围有光晕存在,这种光晕是由于边缘有高度差的非晶硅引起的。这种断线可能是由于CVD成膜时有异物附着,在DI工程后异物被洗去,导致上面的铬膜也被洗去而形成断路。图8.35(a)是用反射式照明拍摄的照片,图8.35(b)是用透射式照明拍摄的照片。

图8.33 溅射前异物附着导致形成D断的示意

图8.34 光刻胶涂敷前因异物附着导致形成D断的示意

图8.35 CVD成膜时因异物附着引起的D断

第3种模式如图8.36所示,G层和D层的图案都被破坏了,一般来说这可能是G PR之前或G溅射之前有异物附着,从而导致G层图案被刻蚀,且在DI PR之前异物也没有被洗掉。由于经过3层CVD和D溅射以后,异物上的膜厚比周边图案高许多,因此当光刻胶涂敷和甩胶时,光刻胶在这里聚集导致图案变形,在DI工程后异物被洗去,形成中间的透明区域,同时也把上面的非晶硅和铬膜带走。

图8.36 G PR之前或G溅射之前因异物附着引起的D断

图8.37 PR水滴D断

第4种模式PR水滴D断,如图8.37所示。有可能是光刻胶涂敷前清洗干燥不彻底所致。通过现场调查可以发现,喷淋喷嘴有堵塞或位置不规范等问题,需要调整洗涤条件。

第5种模式是三角形D断,如图8.38所示。有可能是由于硝酸铈铵(Ce(NH4)2(NO3)6)刻蚀液中的铈离子与铬发生氧化还原反应时,Ce4+把铬氧化成Cr6+溶于刻蚀液中,而Ce4+离子被还原成Ce3+离子,形成铈的氢氧化物Ce(OH)3或Ce(OH)4的沉淀和析出物的结晶颗粒与D线碰撞导致了D线损坏。因此有必要调整湿刻装置不良产生单元(液切风刀和入口淋浴)的工艺条件。

图8.38 三角形D断

图8.39 PR渗入导致的D断

第6种模式是因光刻胶渗入导致的D断,如图8.39所示。断面处有一个顺坡,可能是由于D溅射之后放置时间过长导致D线与光刻胶密着性下降,发生渗入,渗入发生在D线与光刻胶的接触部位,产生一个顺的斜坡;也可能是由于剥离时IPA速度过快导致剥离液残留从而导致光刻胶渗入造成D断。

第7种是原因不明的一种D断模式,如图8.40所示。图(a)是用反射式照明拍摄的自照片,图(b)是用透射式照明拍摄的照片。

图8.40 原因不明的D断模式

当然还有其他模式的D断。通过照片可以看到,在D和G交汇处以及D级的台阶处出现的断线最多,这两个部分D线下面均有CVD膜以及G线,是整个图形中最厚的地方,可能与甩胶时遇到台阶产生的问题有关。

3.栅极断线(G断)

栅极断线是湿刻工艺常见缺陷之一,断线的主要模式有CDE异物(与工作舱四周护板及顶板有关,应定期更换)、PR水滴和CVD异物。图8.41所示是PR渗入导致的G断照片。

4.D-D短路

这种短路如图8.42所示,是由于D配线或者由于ITO造成的D配线短路。

图8.41 PR渗入导致的G断

这种短路如图8.43所示。现场调查发现S-D短路与显影速度有关,显影速度由7m·min-1变成5m·min-1后,S-D短路发生率上升。

图8.42 D-D短路示意

图8.43 过电流保护晶体管处S-D短路

图8.44 引出线GG短路

6.引出线GG短路

这种短路如图8.44所示,这是由于G配线或者由于ITO造成的G配线短路。

7.G-X短路

这种短路如图8.45所示,是由于保护晶体管处渗入刻蚀所致。

8.端子处ITO消失

如图8.46所示。

图8.45 保护晶体管处渗入刻蚀

图8.46 端子处ITO消失

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。