8.5.2 药液处理时间

药液处理时间是一个相对比较重要的参数。处理时间的长短将影响化学反应速度,对边刻蚀量均一性及刻蚀残余等都有影响。此外,它也影响到光刻胶和膜之间的浸润性,影响刻蚀形状。

1.栅极湿刻

重要的工艺参数为喷淋与浸润时间比(线为喷淋与浸泡的时间比)。喷淋方式为终点探测器控制的Just刻蚀+浸润方式下100%的过刻蚀时间,这样既能得到较好的刻蚀形状,又能保证刻蚀的均匀性。

喷淋方式是指利用喷嘴(nozzle)对基板表面喷射出有一定压力的药液来进行刻蚀。在该方式下药液流动快,基板表面反应生成物不断流走,新的药液不断补充,使得基板表面的药液维持在较高浓度,刻蚀速率稳定在一相对较高的水平,因此是一种高速刻蚀模式。此外,从喷嘴喷出的具有一定压力的刻蚀液,对基板表面形成一定冲击力,加上基板表面流动性好,能消除附着在板表面上由于反应生成的气体。

若单独采用喷淋方式进行铝刻蚀,由于其刻蚀速率较高,短时间内就能在纵向上将Mo/Al膜刻蚀干净,但同时因为光刻胶与铝膜之间的刻蚀液渗透时间较短,整个膜层上下横向刻蚀量差别很小,所以形成的梯形坡度较陡,这样不利于上层膜的生长。

浸润方式是指用某种方法(比如入口喷淋)在基板表面覆盖一层刻蚀液后,保持这种状态,让这一层刻蚀液对基板表面进行刻蚀。该方式由于刻蚀液置换速度慢,膜层表面刻蚀液浓度较低,使得刻蚀速率相对较低,是一种慢速刻蚀的方式。但正因为其刻蚀速率较低,在纵向刻蚀的同时,刻蚀液有较长时间对光刻胶下的膜层进行渗透,在纵向刻蚀进行过程中光刻胶下整个金属膜的上部分先于下部分被刻蚀,时间一长,整个膜的上部分横向刻蚀量明显大于下部分,所以形成的梯形坡度非常平缓。利用该方式有可能形成好的刻蚀形状(注:在刻蚀对象、刻蚀液、液温相同的前提下,渗透速度不会变化)。

若单独采用浸润方式进行铝刻蚀,由于其没有除气泡的效果,铝膜湿刻反应生成的氢气、一氧化氮、二氧化氮气体会以气泡的形式沾附在需要被刻蚀的膜层上,相当于在该处起了一个光刻胶的作用,导致膜的残留,且横向刻蚀量过大,不利于线宽的控制。

Just刻蚀(J.E.)是初步去除膜层上不需要的部分,大致上完成图形;但由于刻蚀不均等原因往往会导致局部的刻蚀残留。通常用EPS来判断Just刻蚀的完成情况。

过刻蚀(O.E.)是在Just刻蚀之后进行,用于对图形进行较精细的加工,比如说进行形状的控制、去除刻蚀残留等。通常以Just刻蚀时间的百分比来计算过刻蚀时间。例如:Just刻蚀用了40s之后进行了150%的过刻蚀,即过刻蚀的时间为60s。

为获得除气泡效果以及能够控制好图形的形状,在Just刻蚀时采用喷淋方式初步刻出图形,这样避免了气泡造成的膜残留,再利用浸润方式进行过刻蚀,可形成较佳形状。

所以在栅极湿刻工艺中,调整好喷淋与浸润的药液处理时间是非常重要的。对喷淋与浸润处理时间的控制将影响到栅极的形状、线宽、刻蚀均匀性等问题。

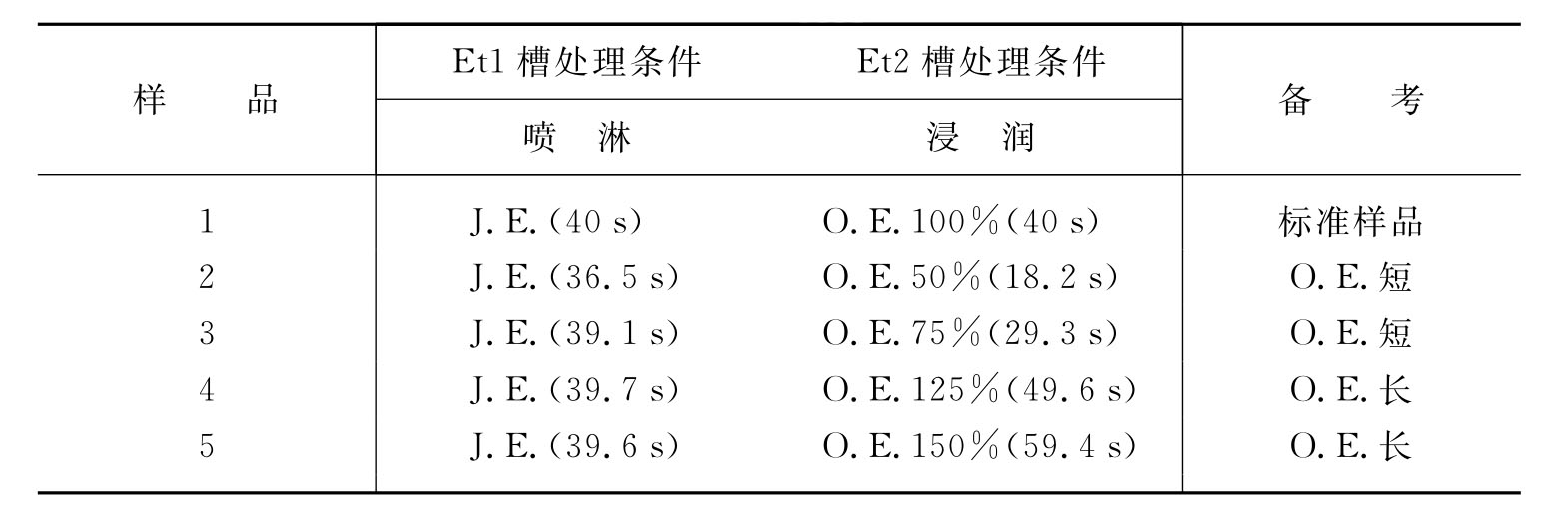

(1)过刻蚀时间的影响。如果将在第一刻蚀槽喷淋40s,在第二刻蚀槽中进行40s过刻蚀处理得到的结果为基准,按表8.6的设定改变过刻蚀时间,然后用扫描电镜研究刻蚀图形的形貌、测定线宽、进行宏观检查,可以发现,在所设定的条件下得到的都是顺梯形的结构。扫描电镜研究刻蚀图形的形貌如图8.19所示。

表8.6 喷淋和过刻蚀的条件设定

SEM观察的结果如图8.19所示。

图8.19

图8.19 扫描电镜下不同过刻蚀时间形成的图形形貌

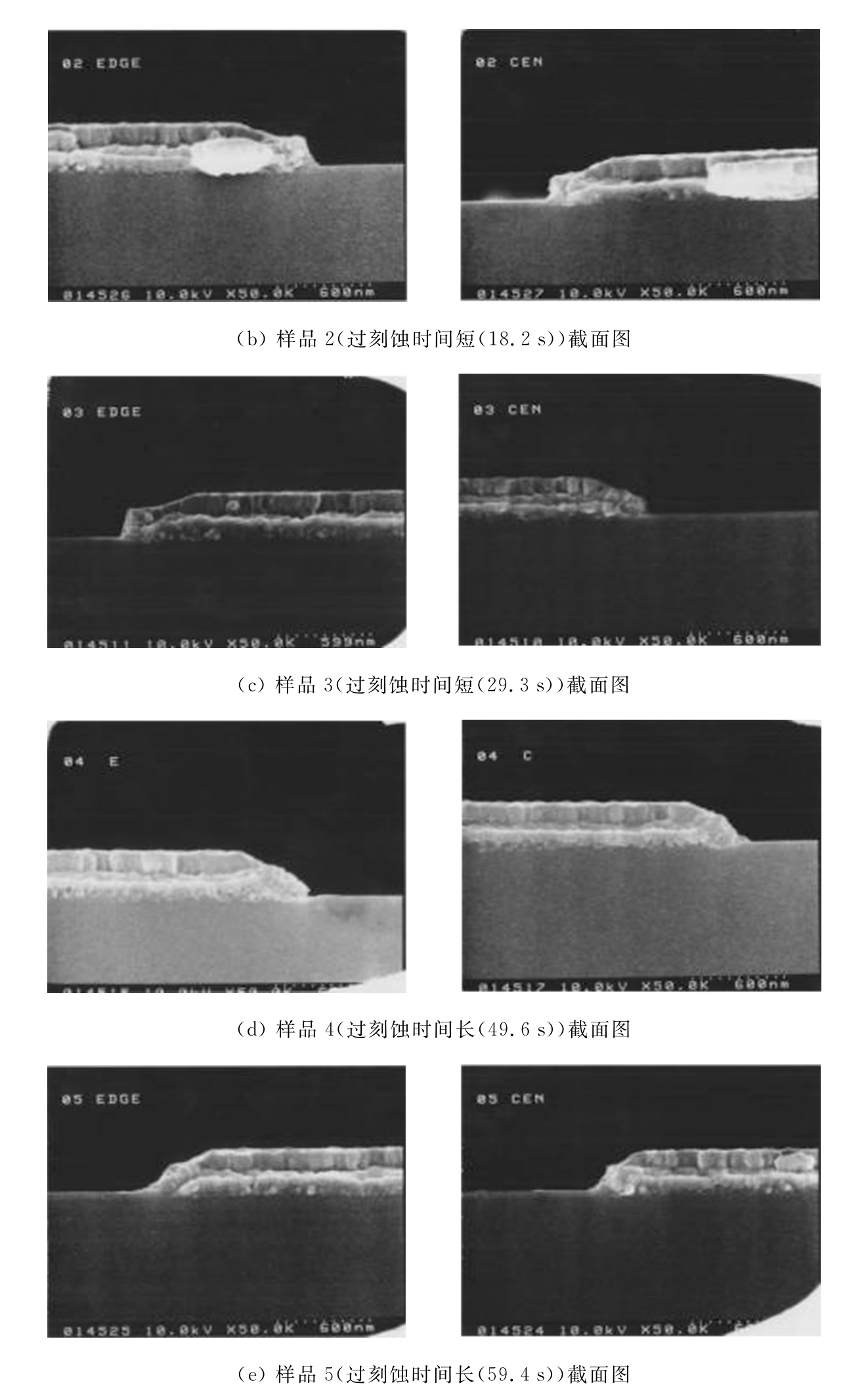

从图8.19观测看到,过刻蚀时间小于喷淋时间,形成的图形形貌都不好,例如,在样品2、样品3的断面图上可以看到铝膜的坡度是陡的,而钼膜形状稍微好一点。这是因为样品2、样品3的过刻蚀处理时间较短,铝膜的边刻蚀量较小,没有充分的时间来形成缓坡;而钼膜因为在铝膜之上,铝膜还在进行纵向刻蚀时钼膜已经进入边刻蚀了,所以上层的钼膜能形成缓坡。而过刻蚀时间等于或大于喷淋时间形成的图形形貌都比较好。如样品1、样品4、样品5的断面梯形坡度比较平缓,且钼膜与铝膜之间衔接较好。这是因为样品1、样品4、样品5有充分的过刻蚀时间进行浸润处理,有利于形成好的形状。

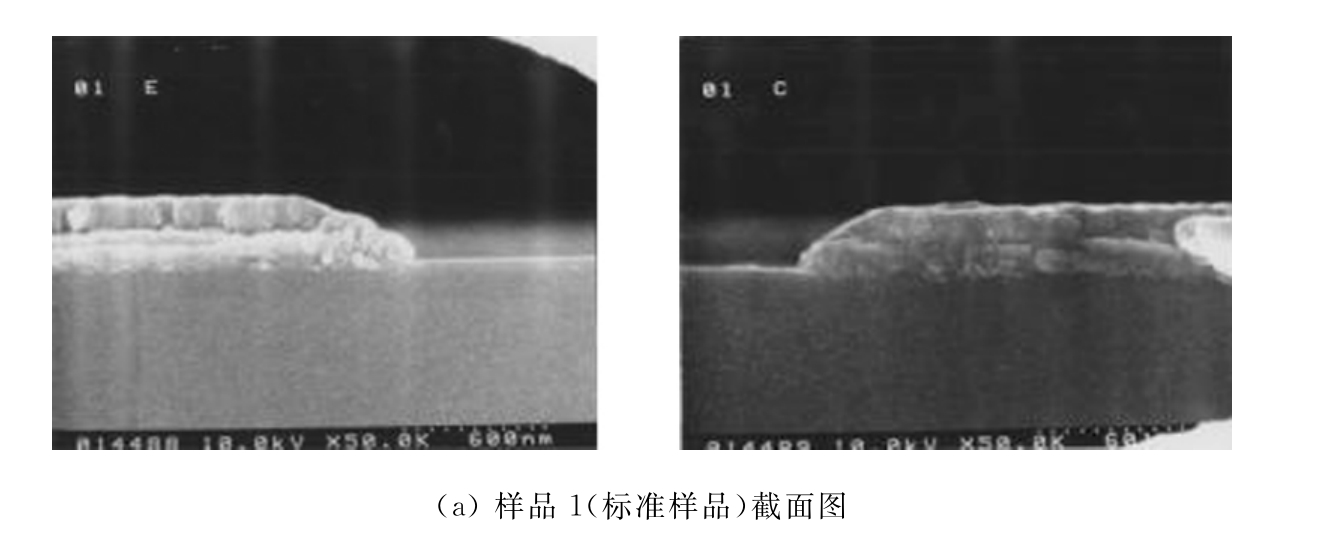

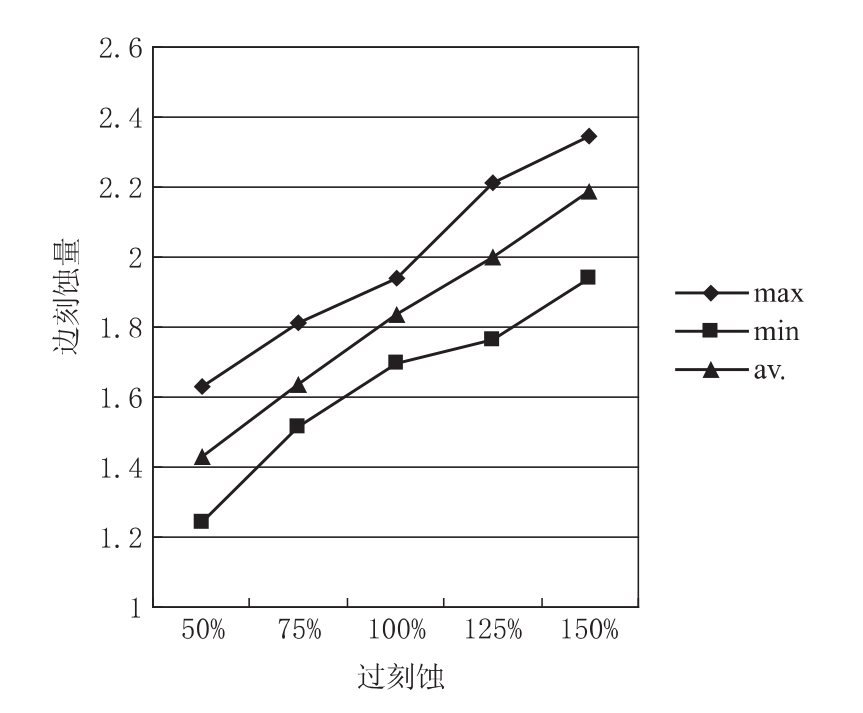

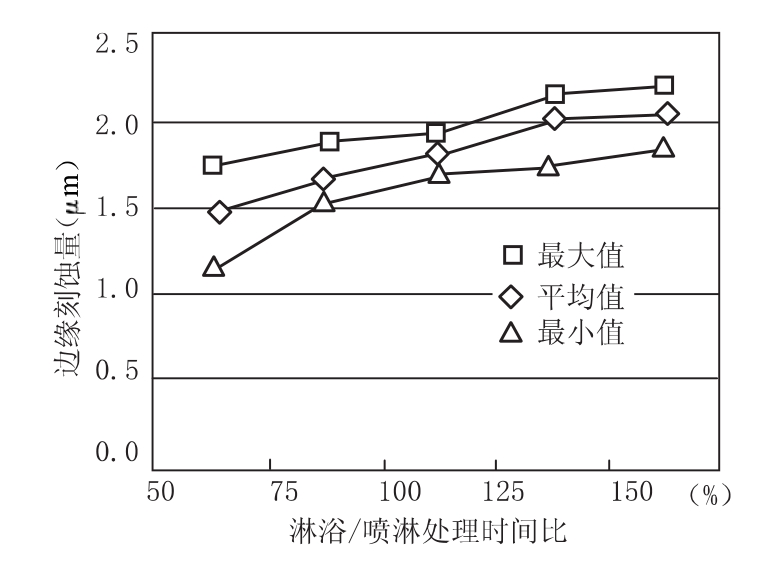

图8.20 边刻蚀量与过刻蚀时间的关系

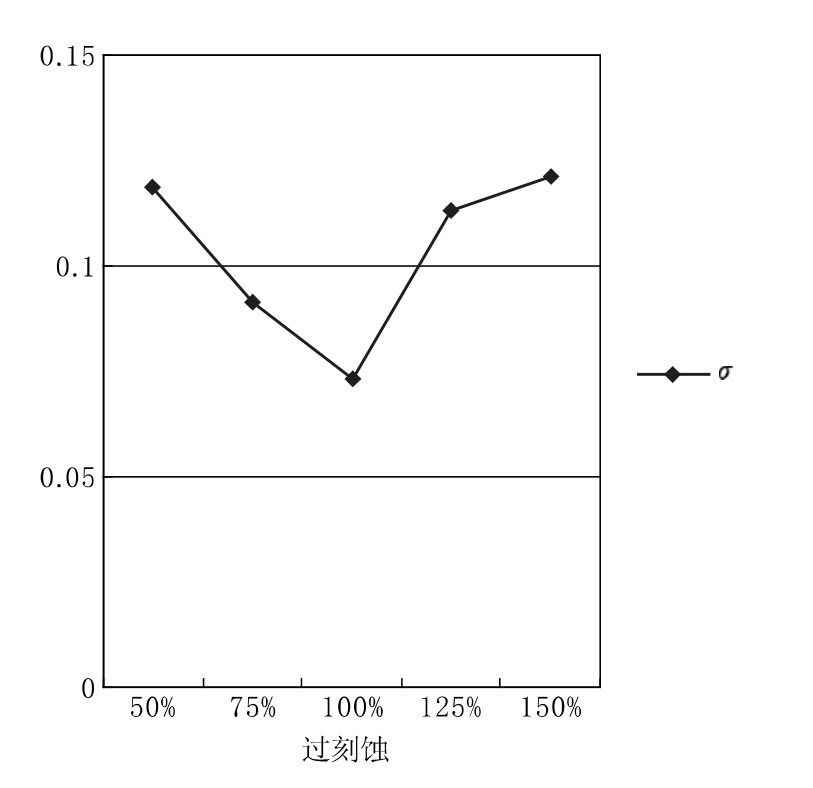

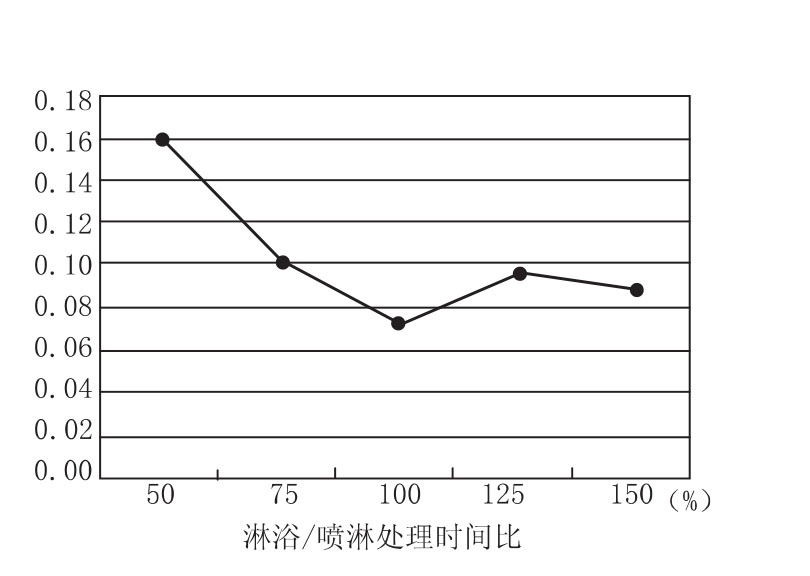

通过线宽测定得到边刻蚀量与过刻蚀时间的关系如图8.20所示。边刻蚀量的均一性(用边刻蚀量的标准偏差σ表示)与过刻蚀时间的关系如图8.21所示。边刻蚀量随着过刻蚀时间的增加而增加,但边刻蚀量也不能过大,否则会使光刻胶的设计受到限制,应该在能形成好的形状的前提下尽量使边刻蚀量最小。结合图8.21,过刻蚀时间为100%时σ最小,表明该条件下铝湿刻的边刻蚀量均一性较好。因此,条件设定的参考值:喷淋(J.E.)+浸润(O.E.100%)是一个合理的选择。

图8.21 刻蚀量的标准偏差σ与过刻蚀时间的关系

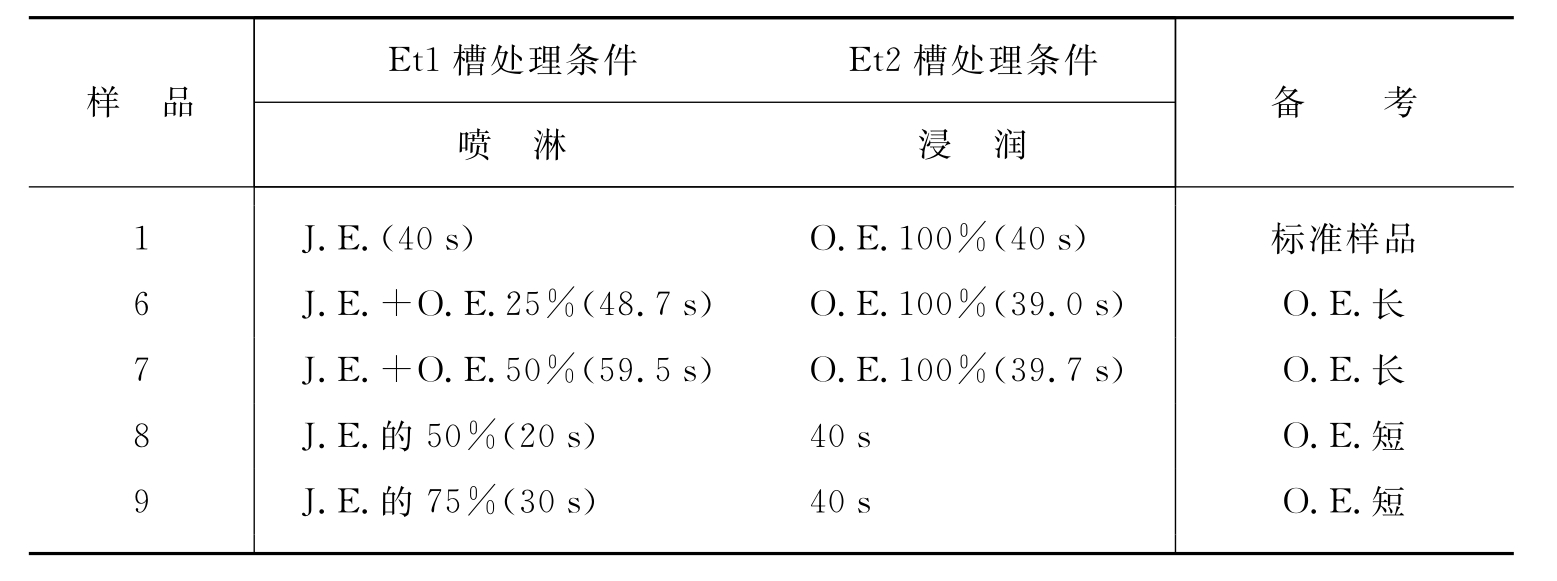

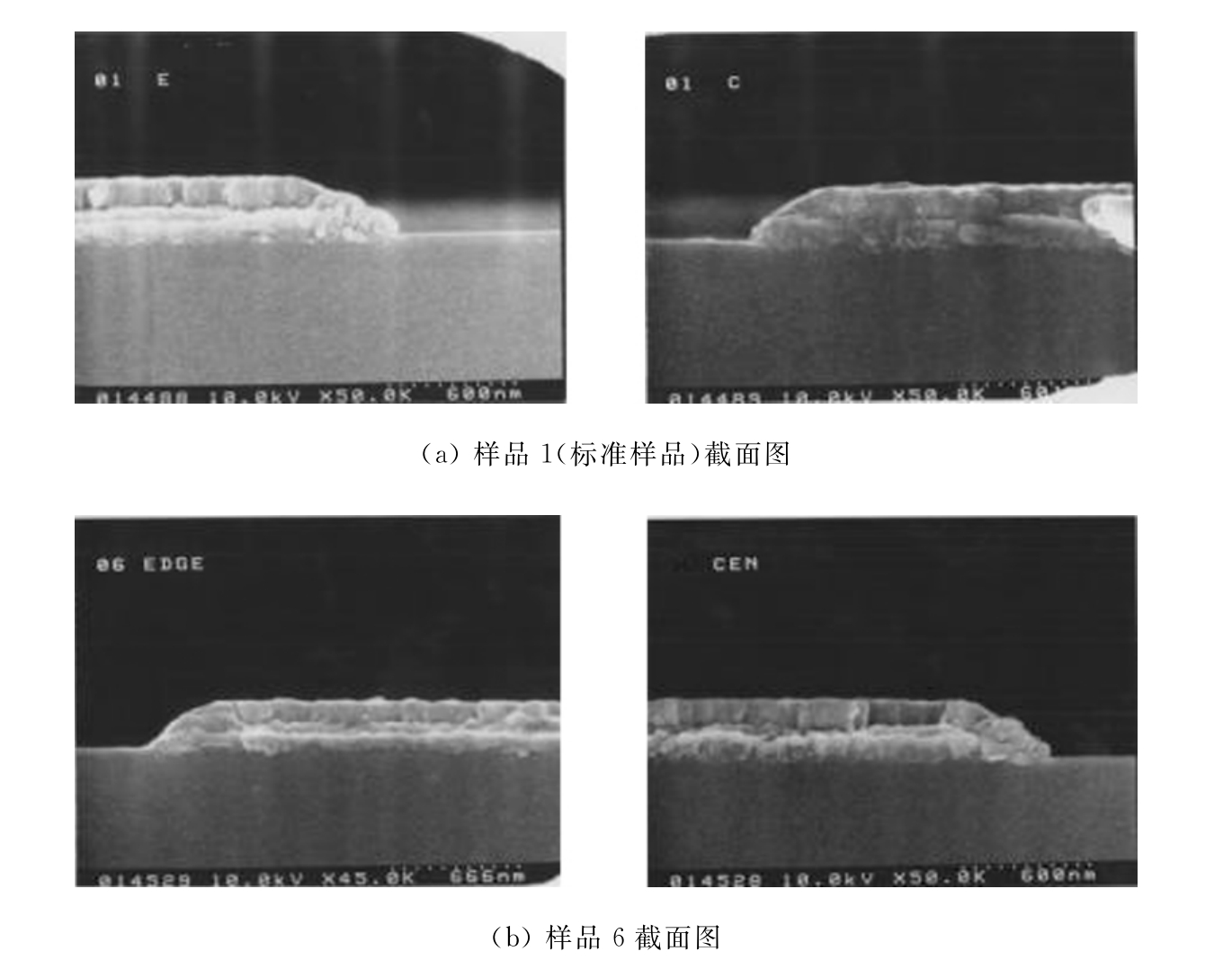

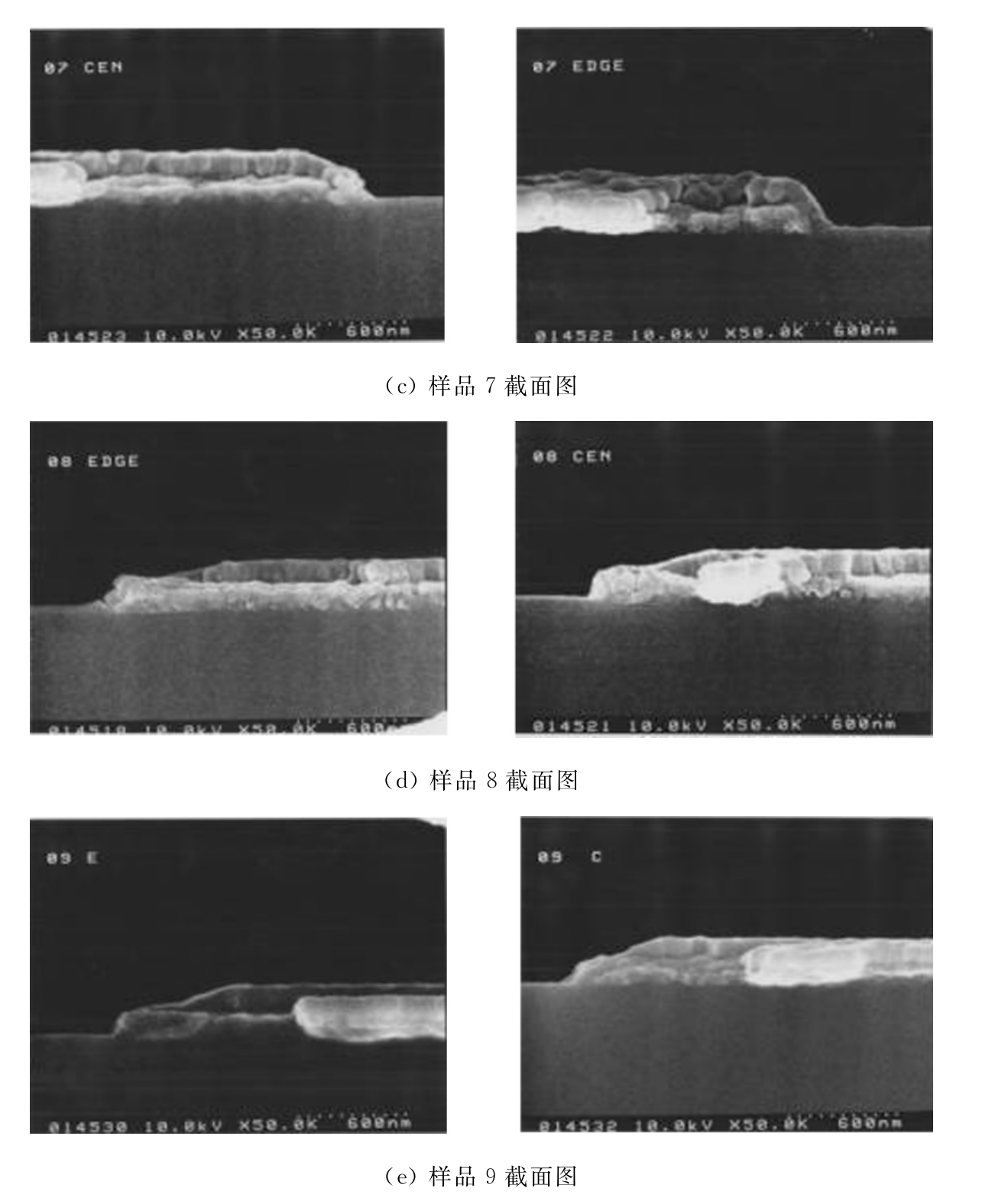

(2)喷淋时间的影响。如果将以在第一刻蚀槽喷淋40s,在第二刻蚀槽中进行40s过刻蚀处理得到的结果为基准,按表8.7的设定改变喷淋时间,保持浸润时间不变,然后用扫描电镜研究刻蚀图形的形貌,如图8.22所示。其中图8.22(a)~(c)的形状较好,梯形角度适合,坡面平整。因为在这3种条件下,充分的喷淋处理之后都有100%O.E.时间进行浸润处理,形状控制的时间很充分。而图8.22(d)、(e)则由于喷淋处理时间仅仅约为J.E.时间的50%与75%,相当于J.E.占用了一部分浸润处理时间,使O.E.时间变得很少,没有能充分控制好形状,因此下层的铝膜形成一陡坡。

表8.7 研究喷淋时间对图形形貌影响的条件设定

图8.22

图8.22 SEM的观察结果

通过线宽测定得到的结果可见,如图8.23和图8.24所示,在第二槽浸润处理时间相同的前提下,第一槽的喷淋处理时间越长,边刻蚀量越大(见图8.23)。而在喷淋处理时间相当于100%的J.E.时间时,即样品1的处理条件下,σ是最小的,表明在该条件下边刻蚀量均一性最好(见图8.24)。

2.漏源极

D-WE是采用喷淋+喷淋方式,在前一个喷淋方式中设有终点探测器(EPS)进行J.E.。为了得到良好的刻蚀形状、合理的边刻蚀量而且不能有刻蚀残余,在实施漏源极刻蚀时也需要设置O.E.时间。

图8.23 喷淋时间与边刻蚀量的关系图

图8.24 边刻蚀量的标准偏差σ与喷淋时间的关系

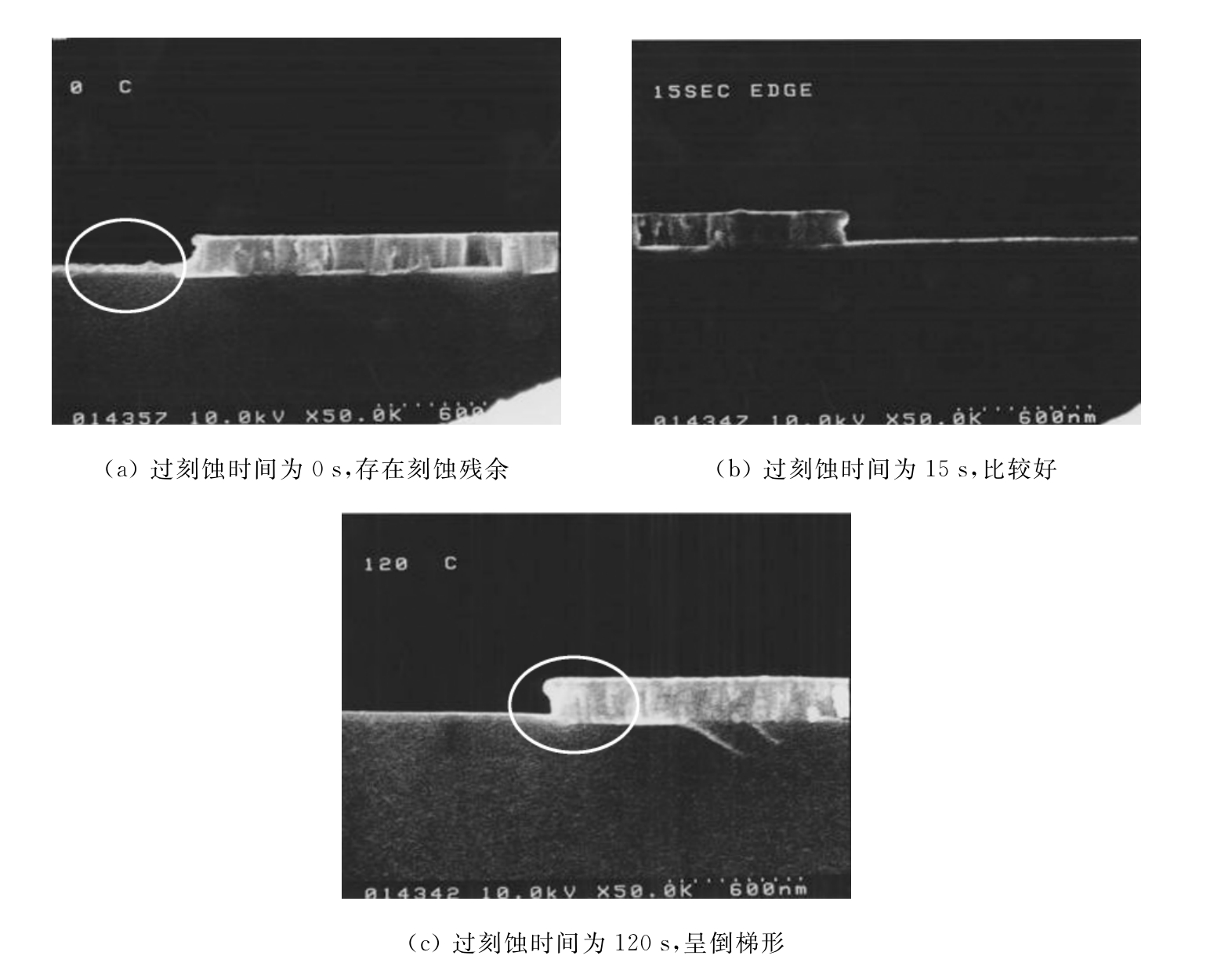

由SEM观察可见,当过刻蚀(O.E.)时间为0s时,存在刻蚀残余,如图8.25(a)所示;O.E.时间过长,例如为120s时,呈现倒梯的形状,如图8.25(c)所示;O.E.时间为15s时,形状较好也没有刻蚀残余,如图8.25(b)所示。

图8.25 铬电极药液处理时间与电极形状的SEM观察

通过线宽测定得到边刻蚀量与O.E.时间的关系如图8.26所示,铬湿刻工艺中要求边刻蚀量不超过1,偏差在0.1以内。因此O.E.时间选择为15s和20s都符合要求,但考虑到刻蚀的充分性,选择15s更为合适。

图8.26 边刻蚀量与过刻蚀时间的关系

3.像素电极

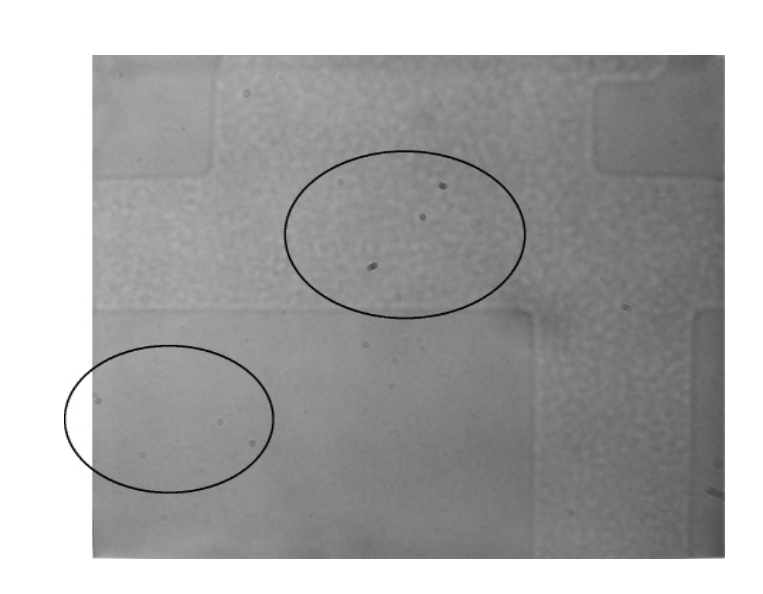

对于ITO来说,药液处理时间是其最重要的工艺参数。刻蚀时间对ITO的线宽、刻蚀残余、形状等都有影响。一般而言,刻蚀时间越长,边刻蚀量越大,ITO残渣越少;刻蚀时间越短,边刻蚀量越小,越有可能产生刻蚀残余。但由于ITO膜本身透明,故不能用EPS来控制J.E.时间。若刻蚀不充分,则产生的ITO残渣如图8.27所示。

图8.27 ITO刻蚀不充分产生的ITO残渣

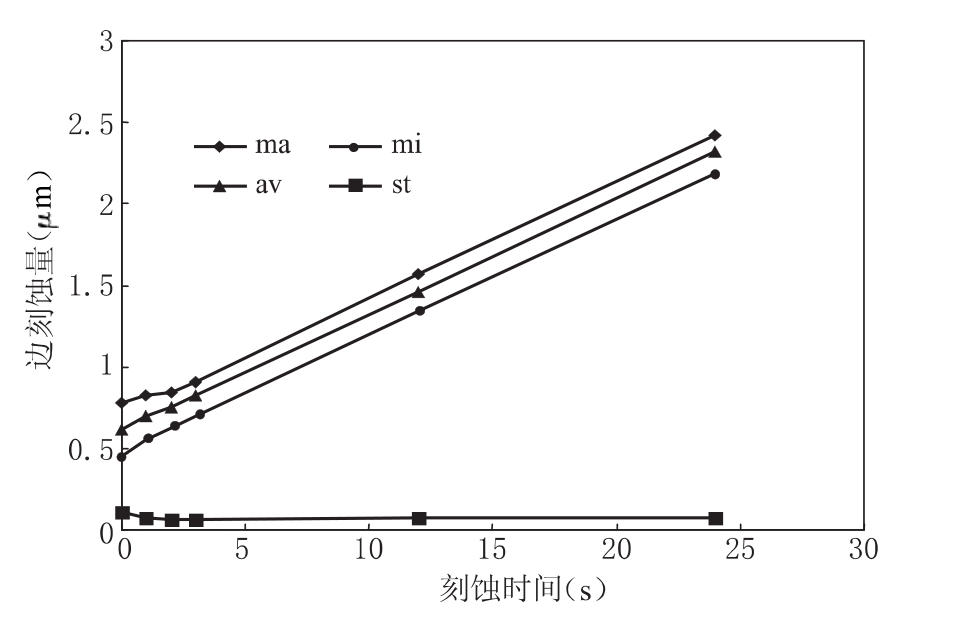

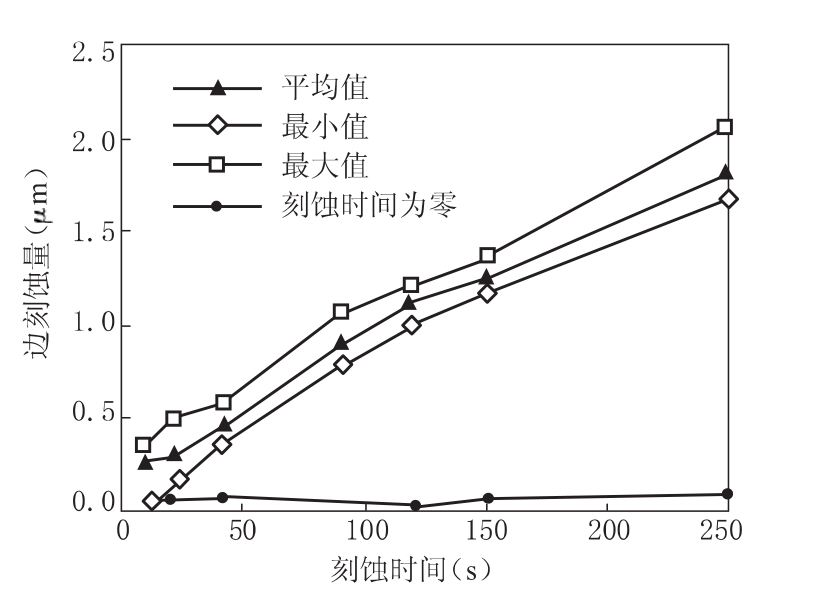

图8.28 ITO膜边刻蚀量与刻蚀时间的关系

边刻蚀量与刻蚀时间的关系如图8.28所示。随着刻蚀时间的增加,边刻蚀量逐渐增大,当刻蚀时间为120s时,边刻蚀量达到1左右;而当刻蚀时间为90s时,边刻蚀量的标准偏差达到最小值0.041 5;当刻蚀时间为120s时,标准偏差为0.048 132(仍然小于1.0)。但为了保证充分刻蚀,选择120s更为合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。