6.1.1 化学气相沉积技术原理

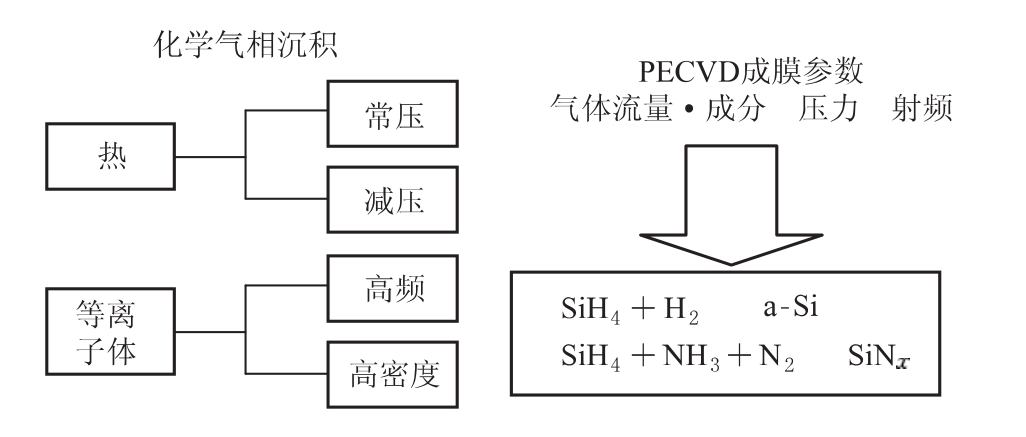

化学气相沉积技术是利用热能、等离子放电、紫外光照射等形式的能源或上述能源形式的综合利用,使气态物质在灼热的固体热表面上发生化学反应并在该表面上沉积,形成稳定的固态物质膜的工业过程。化学气相成膜工艺的参数主要考虑气体流量、气体成分、气体压力、射频功率、电极间距、基板温度和电极结构等。在TFT阵列工艺中,PECVD中的化学反应主要是SiH4+H2生成a-Si和SiH4+NH3+N2生成SiNx。如图6.2所示。

图6.2 CVD主要参数及反应

图6.3 化学气相沉积技术示意

图6.3所示是CVD成膜的二维模型,气流平行于玻璃基板表面。在主气流与玻璃基板表面之间,气流速率从主气流速率递减到基板表面的零,此区域定义为边界层。我们把边界层上界面和基板表面的反应物浓度分别记为CG和CS,经边界层扩散到基板表面的气流速率为F1;基板表面被消耗掉的气流速率为F2,于是,可得到

![]()

式中,D为扩散系数;δB为边界层厚度,可表达为

式中,μ是动力黏度;z是距气流进口的距离;VG是边界层上界面处气体的速率。在气体分子为刚性硬球近似下,扩散系数可表达为

式中,k为玻耳兹曼(Boltzmann)常数;T为绝对温度;P是气体压强;m和a分别是气体分子的质量和半径。令基板表面气体反应速率为kS,则有

![]()

假定稳定时F1=F2,得到淀积速率

![]()

式中,N为生成单位厚度产物所需的反应气体分子数,dB为反应层的厚度。考虑两个极端情况:

(1)kSdB,此时VR=dS ,产物淀积速率由气体在界面层的扩散决定,称为质量输运模式;

,产物淀积速率由气体在界面层的扩散决定,称为质量输运模式;

(2)kSdB,此时VR=kS ,产物淀积速率由基板表面反应速率决定,称为表面反应模式。

,产物淀积速率由基板表面反应速率决定,称为表面反应模式。

温度较高时表面反应速率一般较大,扩散到基板表面的气体分子得到充分消耗,此时为质量输运模式。由公式(6.2)可知,淀积速率与主气流速率(即进气口气体流量)的平方根成正比;而温度变化由于幅度较小,对淀积速率影响不大,产物生长速率主要由气体流量控制;温度较低时,表面反应速率较小,扩散到基板表面的气体分子得不到充分反应,此时淀积由表面反应速率所控制,与进气口气体流量无关而敏感于温度变化,产物生长速率主要由温度控制。非晶硅TFT成膜的温度远远低于单晶硅集成电路的成膜温度,一般在300~400℃之间,因此温度的变化对成膜的速率具有重要的意义。

图6.4所示是CVD的装置结构简图。主要由工艺气柜、气体控制系统、电源及控制系统、电极、工艺室、压力调节系统、真空排气系统和废气处理系统组成。

图6.4 CVD装置简图

因为CVD使用的工艺气体有些是有毒的,有的甚至是剧毒,而且易燃易爆,因此必须要有完善的气体监测与报警系统。一般要求气柜要远离工作场所,并配备完善的安全设施。废气处理系统一定要达到国家环境保护条件要求,否则不能投入运行。

在TFT工艺技术中,主要通过CVD技术形成非金属薄膜,包括SiN等绝缘膜、非晶硅膜和n+非晶硅膜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。