二、物理气相沉积

物理气相沉积(PVD)是通过金属或化合物在真空室中蒸发或溅射等物理过程,使这些物质的气相原子或分子直接沉积在金属表面形成固体薄膜的工艺方法。物理气相沉积主要有真空蒸镀、阴极溅射镀膜和离子镀三类。与CVD法相比,PVD法的主要优点是处理温度较低,沉积速度较快,无公害等,因而有很高的实用价值。但其不足之处是沉积层与工件的结合力较小,镀层的均匀性稍差。此外,设备造价高,操作维护技术要求也较高。

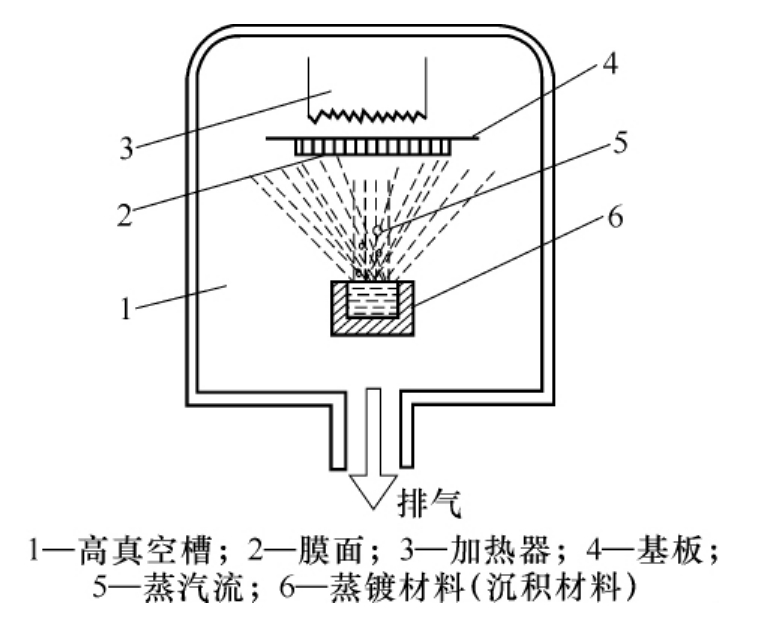

在高真空环境中使金属或化合物蒸发,然后凝聚在基体表面的方法称为真空蒸镀。真空蒸镀原理如图6-38所示。首先将沉积材料(TiC)置于装有加热系统的坩埚中,基板(工件)置于蒸发源正上方。当真空度达到0.13Pa时,加热坩埚使沉积材料蒸发,所产生的金属离子向基板表面凝集形成沉积层。

图6-38 真空蒸镀原理示意图

零件在沉积前要进行充分清洗,去除油污、锈斑、灰尘等,以增加表面镀层的附着力。一般在零件背面都有一个加热器,在坩埚加热前首先对零件加热,使其在蒸镀过程中保持适当的温度,使镀层和基体表层之间通过原子扩散形成一个扩散层,增加镀层的附着力。

蒸发用热源主要有三类:电阻加热、电子束加热和高频感应加热。

真空蒸镀的主要缺点是镀层与工件基体间的结合力较弱、镀层较疏松,镀膜抗冲击性和耐磨性较差;另外,高熔点物质和低蒸气压物质的真空镀膜制作困难等。但其优点是设备简单、工艺操作较易;材料适应性强,玻璃、陶瓷、有机合成材料、纤维、木材等都可蒸镀;镀膜洁净度高等。目前真空蒸镀主要用于光学、电子器件及塑料制品的表面处理。

表面气相沉积涂层主要的特点如下。

(1)涂层具有很高的硬度和耐磨性。如TiC涂层硬度可达2980~3800HV;TiN涂层为2400HV。涂层具有低的摩擦系数和一定的自润滑性能,所以抗磨粒磨损性能良好。

(2)涂层具有很好抗粘着磨损能力。由于涂层有很高的熔点(TiC3800℃、TiN 2930℃),化学稳定性好,使用中很少发生冷焊和咬合现象。且TiN涂层比TiC涂层抗粘着、抗咬合能力更优。

(3)涂层具有较强的抗蚀能力。TiC涂层在盐酸、硫酸、氯化钠水溶液中的抗蚀性良好。例如,TiC涂层在H2SO470g/L、沸腾的HCl100g/L中的耐蚀性优于1Cr18Ni9Ti不锈钢,只有在热的王水及氢氟酸中才会被腐蚀。而TiN涂层的抗蚀性一般比TiC涂层还要更好一些。涂层在高温下具有良好的抗大气氧化能力。

在机械工业中,利用气相沉积技术,在高速钢刀具、硬质合金刀具、各种模具以及耐磨结构上沉积TiC、TiN、Si3N4、Al2O3等,得到厚度为几个μm超硬涂层,可大幅提高这类工模具的使用寿命。

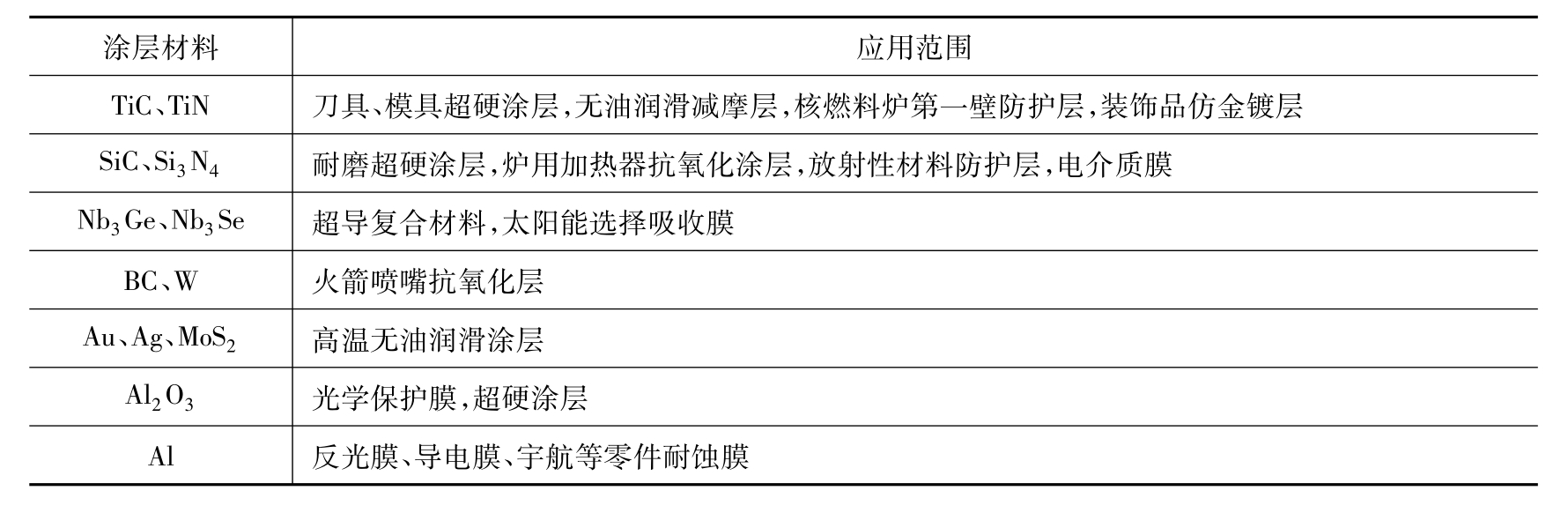

表面气相沉积涂层材料的种类及应用如表6-8所列。

表6-8 表面气相沉积涂层材料及其应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。