3.9 TFT制造统计过程控制

在TFT制造过程中经常会出现各种故障和问题,为了贯彻以预防为主、不断改进的原则,运用统计过程控制(statistical process control,SPC)方法,对制造过程中的各个阶段进行监控、跟踪和评估,保证工艺过程处于可接受的并且稳定的水平,从而保证生产过程的连续性和稳定性。

对过程进行统计分析的依据是质量控制图。

1.定义

控制图(control chart)是对制造过程中产品质量特性值是否处于控制状态进行测定、记录、评估、监控而设计的一种统计图。

2.统计过程控制的管理与职责

技术部门制定控制项目和控制线,包括特性的选择与数量的决定,并对预警或异常情况采取纠正预防措施。

品质部门根据控制方案的样本及抽样间隔,绘制解析用控制图,并计算工程能力,制定判断基准并监督实施。

制造部门负责现场离线(Offline)状态下的数据输入。

信息部门负责SPC的记录下载。

3.工作程序

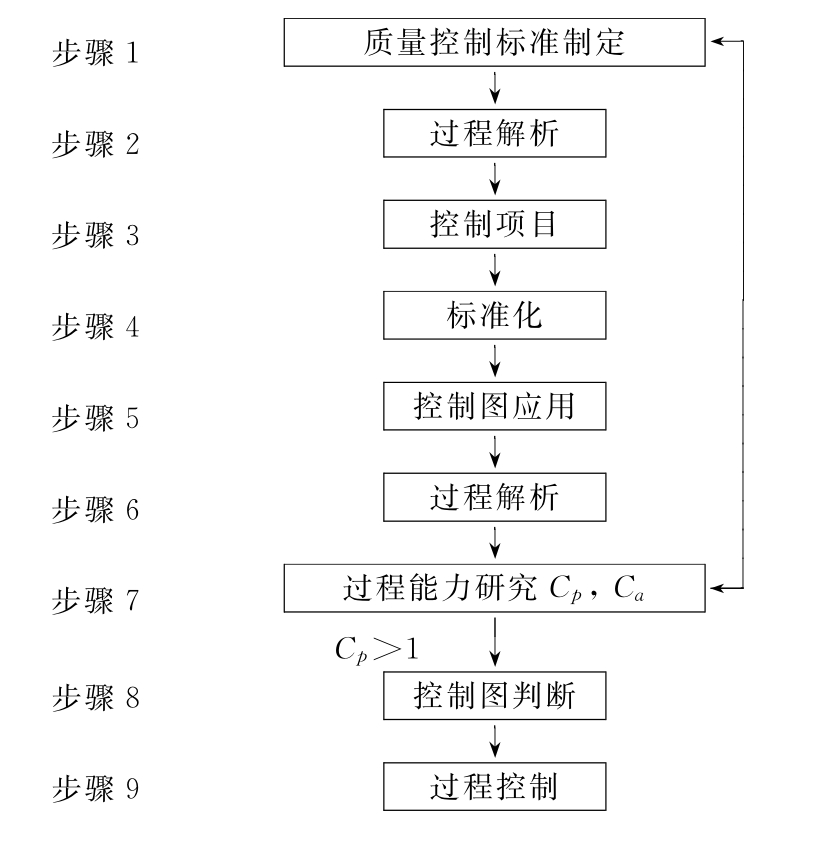

(1)统计控制流程:图3.47所示是统计过程控制的流程。从质量控制标准制定,过程解析直到过程控制大约有9个步骤。图中Cp为制程精确度,Ca为制程准确度。

图3.47 统计控制流程

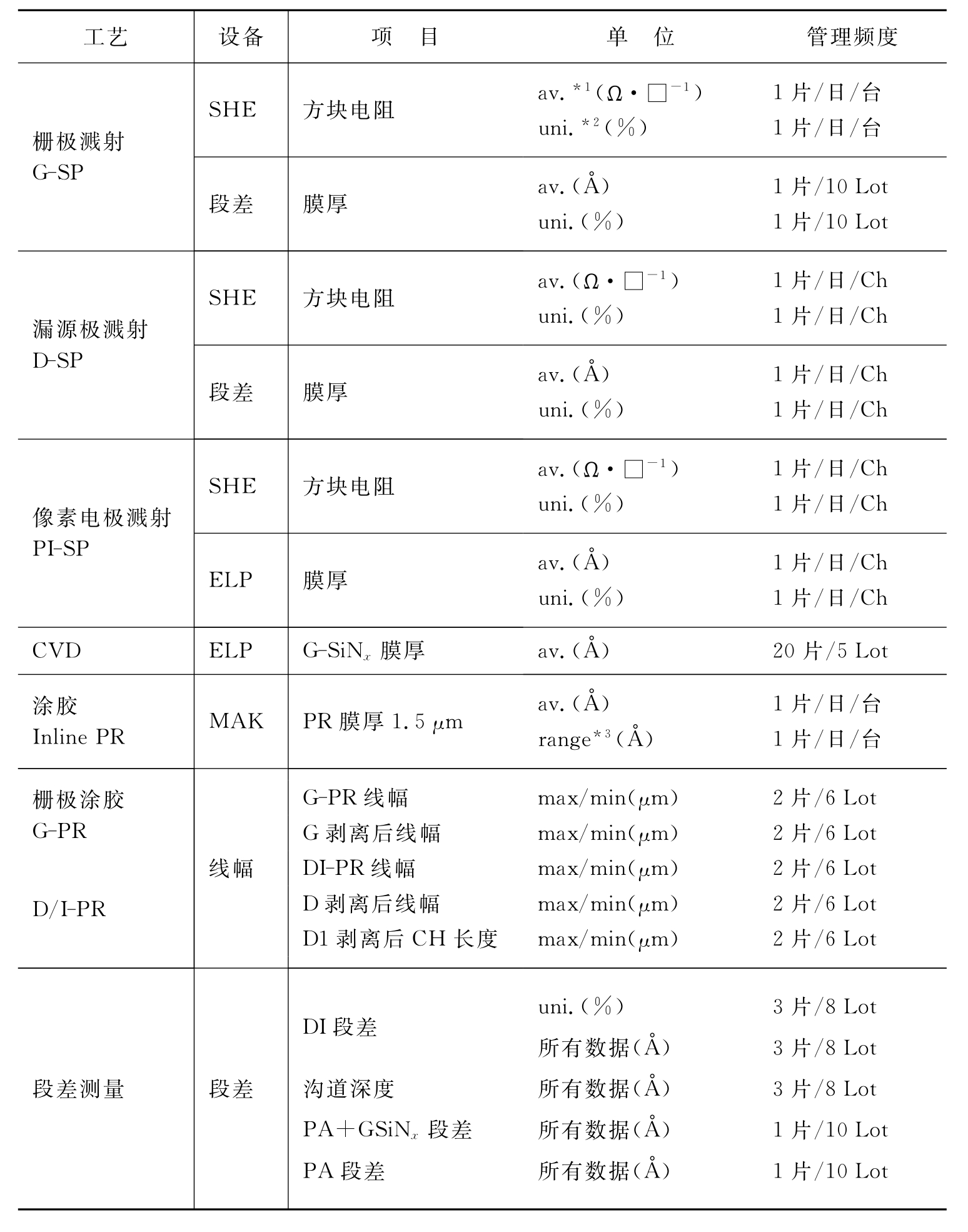

首先确定质量控制总体目标。为了达到设定的目标,将总目标分解到具体的工艺控制上,设定工艺相关的重要控制项目(见表3.14)。

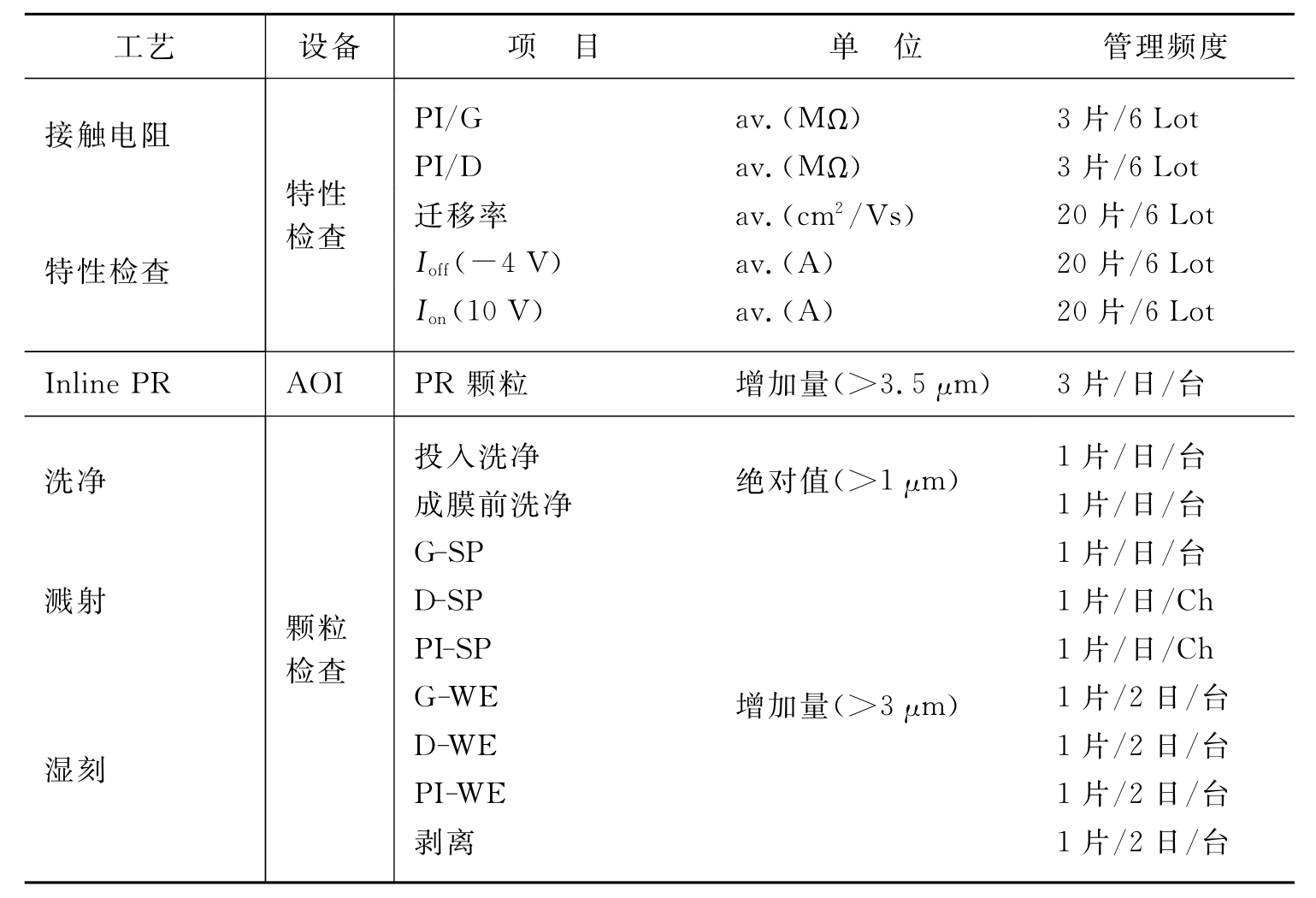

表3.14 TFT阵列工艺统计过程控制管理项目明细

(续表)

*1:Av.(Ω/□),方块电阻的平均值;

*2:Uni.(%),按百分比计算的均匀性;

*3:range( ),以(

),以( )为单位膜厚的范围。

)为单位膜厚的范围。

(2)过程解析:按照统计学中常态分布的原则,可以根据控制图上的数据点的分布情况确认系统状态。如果服从随机分布,则系统处于控制状态,出现的随机波动是不可避免的。如果出现非随机分布图,则表明系统处于非控制状态,有干扰存在。

过程控制的目的就是要控制可以避免的干扰因素对生产过程的破坏。利用5W1H(Why,What,Where,When,Who,How)方法,对过程各个作业单元(人、机、地、物、原因、方法)的异常进行分析。由过程解析找出问题,及时解决问题,使系统回到正常控制状态。

过程有两种状态:

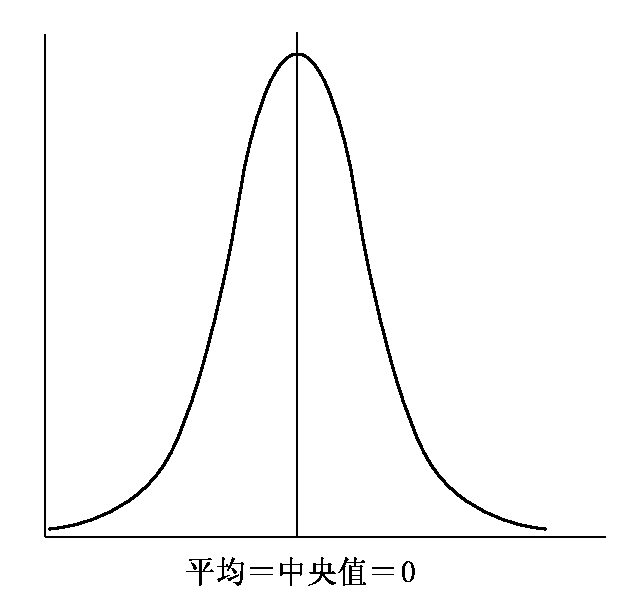

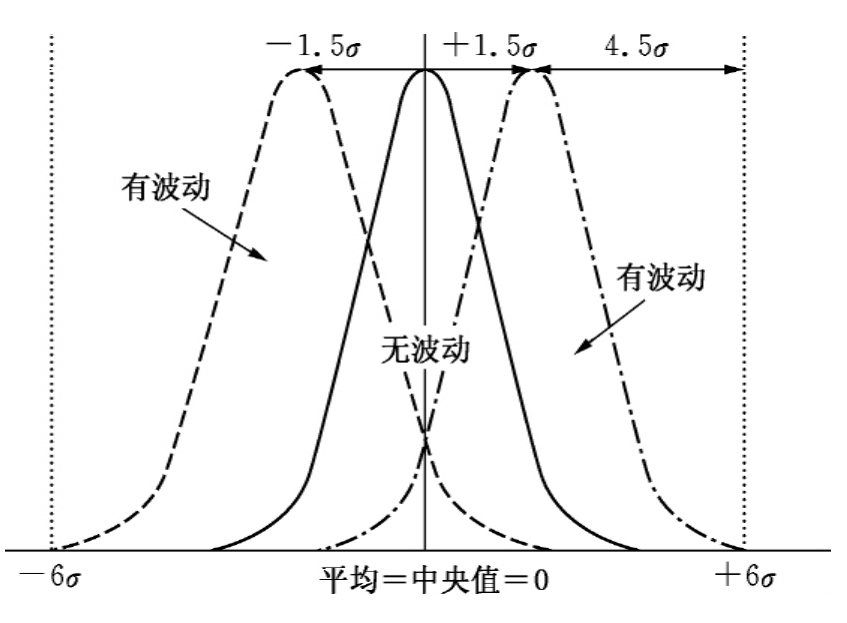

●控制状态:指过程中只有偶尔因素形成的服从正态分布的随机波动,人力无法进行调控与干预,如图3.48所示。

●非控制状态:指过程中不仅有偶尔因素而且有异常因素产生的变异状态,如图3.49所示。

图3.48 控制状态

图3.49 非控制状态

利用统计法中控制图显示的资料,如果系统处于控制状态,则可直接跳入步骤7。若系统处于非控制状态,则利用5W1H找出造成异常的原因,如:设备原因、人员原因、时间原因、操作原因、检验原因。

(3)控制项目:

●按步骤2确认可以避免的异常因素并展开调查,设定控制项目。

●确定控制对象:选择技术上最重要的控制对象。

●取预备数据:依检查表内设计(定时或定量)取样2~5件为限,样品相互之差距越小越好;测定并记录。

●计算每组之X(平均值):测定组数,每日取样2组以上,以24~30组计算控制界限,每日取1组时,以50组计算控制界限。

(4)控制图的整理与管理:技术部门负责每月对控制线进行修正。品质部门将所有控制图整理成报表,在每月品质会议上进行发布,从宏观上掌握生产过程的质量控制情况。现场技术人员应及时发现问题,调查原因填写的SPC控制管理异常记录表,这是控制图发挥效率的基础工作;若发现的问题在现场不能解决,则应提交品质会议研究讨论,组成专案小组负责解决或指定专责部门处理。

(5)过程能力分析:

影响过程能力的因素是多方面的,从质量设计开始,包括原材料、机器设备、作业方法、检验设备、检验方法等因素,任何一个因素的变化都可影响其过程能力,所以要讨论过程能力,必须先固定这些因素。

要对可能影响过程能力的因素进行分析、归纳,找出主要因素,并将这些因素标准化,按照标准组织实施。只有某一工艺的测定值在稳定的控制状态下,这些过程能力才能作为该工艺的能力。

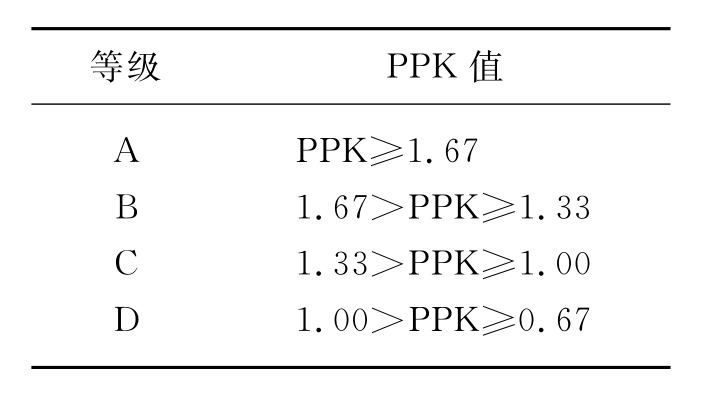

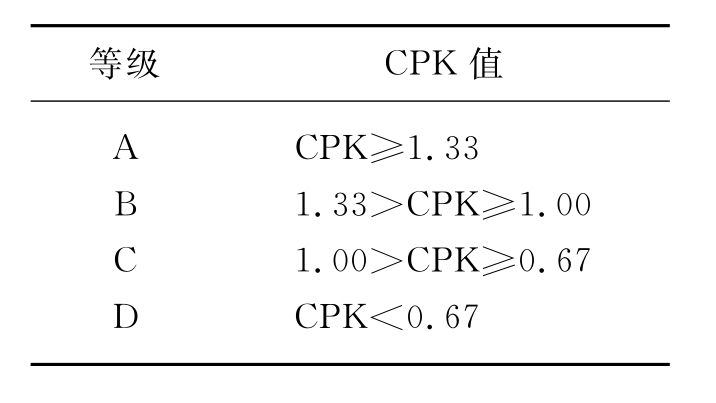

(6)过程能力指数(performance indies of process,PPK)和稳定过程的能力指数(capability indixes of process,CPK)的等级评估:PPK定义为不考虑过程有无偏移时,容差范围除以过程性能,是一个长期的生产过程能力;CPK定义为容差宽度除以过程能力,不考虑过程有无偏移,反应的是这短期内的生产过程能力。

过程能力PPK和CPK的等级评估分别见表3.15和表3.16。

表3.15 过程能力指数等级评估

表3.16 稳定过程的能力指数等级评估

●A级:过程能力足够,不必检查,继续维持现状。

●B级:过程能力一般,维持2个月现状,须寻找改善,在此期间需加强抽样检查。

●C级:过程能力不足,须寻找改善,在此期间需全数检查。

●D级:情形严重,应全面检查可能因素,必要时停止生产。

通过过程能力评估可以做出改善的决策,找出不合理的作业的问题,减少过程控制的成本。技术部门根据品质部门提供的过程能力报告,可制定规格;技术部门、设备部门可将其作为过程改善、模具改善计划的基本资料,定期检查过程能力可以预知模具、工具等的老化,残次品等,防患于未然,作为定期更换的参考;品质部可用来决定检查方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。