4.5.4 切削用量的选择

选择合理的切削用量,要综合考虑生产率、加工质量和加工成本。一般地,粗加工时,由于要尽量保证较高的金属切除率和必要的刀具耐用度,应优先选择大的背吃刀量,其次选择较大的进给量,最后根据刀具耐用度,确定合适的切削速度。精加工时,由于要保证工件的加工质量,应选用较小的进给量和背吃刀量,并尽可能选用较高的切削速度。

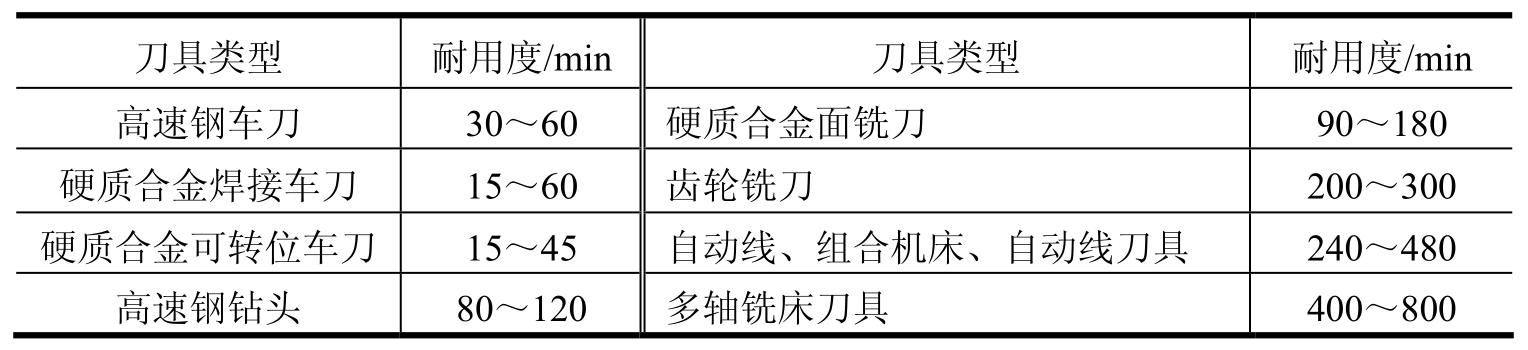

表4-6 刀具耐用度数值

1.背吃刀量的选择

粗加工时,背吃刀量应根据工件的加工余量确定,尽量用一次走刀切除全部余量(ap=2~5mm)。在加工铸、锻件时,应尽量使背吃刀量大于硬皮层厚度,以保护刀尖。若余量过大或工艺系统刚性不足时可分二次切除余量。第一次走刀的背吃刀量取大些,一般为总加工余量的(2/3~3/4)。半精加工时,ap=0.5~2mm;精加工时,ap=0.1~0.4mm。

2.进给量的选择

当背吃刀量确定后,粗加工时进给量的选择主要受切削力的限制,在不超过刀具的刀片和刀杆的强度、不大于机床进给机构强度、不顶弯工件和不产生振动等条件下,选取一个较大的进给量值。如表4-7所示是硬质合金及高速钢车刀粗车外圆和端面时的进给量。

表4-7 硬质合金及高速钢车刀粗车外圆和端面时的进给量

半精加工和精加工时,由于进给量对工件的已加工表面粗糙度影响很大,通常按照工件加工表面粗糙度值的要求,根据工件材料、刀尖圆弧半径、切削速度等条件来选择合理的进给量。当切削速度提高、刀尖圆弧半径增大或刀具磨有修光刃时,可以选择较大的进给量,以提高生产率。如表4-8所示是按表面粗糙度选择进给量的参考值。

表4-8 按表面粗糙度选择进给量的参考值

3.切削速度的选择

在背吃刀量和进给量选定以后,可在保证刀具合理耐用度的条件下,确定合适的切削速度。粗加工时,背吃刀量和进给量都较大,切削速度受刀具耐用度和机床功率的限制,一般较低。精加工时,背吃刀量和进给量都取得较小,切削速度主要受工件加工质量和刀具耐用度的限制,一般较高。选择切削速度时,还应考虑工件材料的强度和硬度以及切削加工性等因素。如表4-9所示为车削外圆时切削速度的参考值。

表4-9 硬质合金外圆车刀切削速度参考值

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。