2.1.3 铸造工艺设计基础

铸造生产的第一步是根据工件的结构特点、技术要求、生产批量、生产条件等情况进行铸造工艺设计。铸造工艺设计主要包括以下几方面:

1.浇注位置和分型面的选择

(1)浇注位置的选择。浇注时,铸件在铸型中所处的位置称为浇注位置。浇注位置的选择应遵循以下基本原则:

1)铸件的重要表面应朝下或位于侧面。这是因为金属液中的熔渣、气体等易上浮,使铸件上部缺陷增多,组织也不如下部致密。如图2-4所示为机床床身的浇注位置,由于导轨面是重要部位,故应朝下安放。

图2-4 机床床身的浇注位置

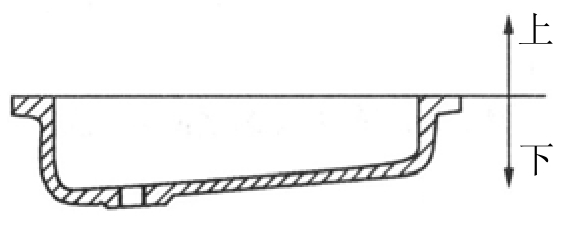

2)铸件的宽大平面应朝下。如大平面朝上,型腔上表面被高温烘烤的面积增大,型砂容易因急剧膨胀而向外拱起并开裂,形成夹砂缺陷,如图2-5所示。

3)铸件的薄壁部分应放在型腔的下部或垂直、倾斜位置,以利于金属液的充填,防止产生冷隔和浇不足等缺陷,如图2-6所示。

图2-5 大平面的浇注位置

4)铸件较厚的部分,浇注时应处于型腔的上部,以便安放冒口,实现自下而上的定向凝固,防止缩孔。

(2)分型面的选择。分型面是指上、下铸型之间的接合面。分型面的选择原则如下:

1)分型面应选择在铸件的最大截面处,以便于起模。

2)尽量使分型面为平直,而且数量只有一个,以便简化造型,减少错型等缺陷。

3)尽量使铸件的全部或大部分处于同一砂箱中,以保证铸件精度。

4)应考虑下芯、检验和合型的方便。如图2-7所示铸件的两种分型方案中,方案Ⅱ比方案I下芯方便,较为合理。

图2-6 薄壁铸件的浇注位置

图2-7 分型面应便于下芯

上述各原则,对于具体铸件来说,常难以全面满足,有时甚至是互相矛盾的。对于质量要求高的铸件,应在满足浇注位置的前提下,设法简化造型工艺。对于一般铸件,则以简化造型工艺为主,不必过多考虑铸件的浇注位置。

2.主要铸造工艺参数的选择

(1)加工余量。为保证铸件加工面尺寸和铸件精度,在铸造工艺设计时预先增加在机械加工时切去的金属层厚度,称为加工余量。加工余量的大小与很多因素有关。单件小批量生产、手工造型,在铸型朝上的加工表面,加工余量应大些。铸钢件表面粗糙,加工余量较大。非铁合金铸件表面较光洁,加工余量应较小。铸件上直径小于30~50mm的孔,在单件小批量生产时一般不铸出,直接在切削加工时钻出。

(2)起模斜度。为便于将模样从铸型中取出,模样上凡与起模方向平行的表面都应有一定的斜度,称为起模斜度,如图2-8所示。起模斜度的大小取决于壁的高度、造型方法、模样材料等因素。壁越高,斜度应越小。机器造型的斜度应比手工造型小,金属模的斜度应比木模小,外壁的斜度应比内壁小。木模外壁的斜度通常为15′~3°。

(3)铸造圆角。在设计铸件和制造模样时,相交壁的连接处要做成圆弧过渡,称为铸造圆角。铸造圆角可使砂型不易损坏,并使铸件避免在尖角处产生缩孔、缩松等缺陷和形成应力集中。转角结构对铸件质量的影响如图2-9所示。

图2-8 铸件的起模斜度

图2-9 转角结构对铸件质量的影响

3.铸造工艺图

把铸造工艺设计的内容用文字和红、蓝色符号在零件图上表示出来,所得的图形称为铸造工艺图。它表明了铸件的形状、尺寸、生产方法和工艺过程,是指导模样和铸型制造,进行生产准备和铸件检验的基本工艺文件。图2-10是衬套零件的零件图和铸造工艺简图。

图2-10 衬套零件的零件图和铸造工艺简图

1—型砂头 2、5—切削加工余量 3—型芯 4—起模斜度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。