4.3.3 电极的设计与制造

1.电极材料的选择

按照电火花加工原理,任何导电材料都可以用来制作电极。但实际生产中所选用的电极材料应该具备以下三个基本条件:

① 良好的电火花加工性能,即放电加工过程稳定,损耗小,生产效率高;

② 足够的机械强度和良好的机械加工性能;

③ 材料价格低廉,来源丰富。

常用电极材料的种类和性能见表4-3,选择电极材料时应根据具体的加工对象、工艺方法、脉冲电源类型等工艺因素进行综合考虑。

表4-3 常用电极材料的性能

目前常用的电极材料多半采用石墨和纯铜材料。

石墨的密度较小,重量轻,容易加工成型,价格低廉,取材方便,适合于制作大、中型电极;用高密度、高强度石墨制作的薄片电极,刚性好,不易变形;石墨电极导电性能好,加工损耗小,电加工效率高,而且取材方便,是一种良好的电极材料。但石墨性较脆,遇冲击易于崩裂,而且石墨加工对环境的粉尘污染较大,需要专门的加工设备和单独的防护措施。

纯铜的组织致密,强度适中,塑性较好,适合于制作各种形状复杂、尖角轮廓清晰、精度要求较高的塑料模件。但纯铜的性质较软,刚性差,壁厚较薄的细长电极极易变形,所以,纯铜材料不宜制作较细长的电极。而且纯铜的塑性大,质地较软,加工变形较大,不易于进行精密加工,尤其不易于进行磨削加工。另外,纯铜的密度较大,价格相对较高,不宜制作大型的电极。

2.电极结构的选择

电极结构的正确选择与穿孔加工时的工艺条件密切相关,电极结构形式应根据电极外形尺寸的大小与复杂程度、电极的结构工艺性等因素进行综合考虑。电极结构可分为整体式、组合式和镶拼式三类。

① 整体式电极 整体式电极是用一块整体材料加工而成,是小型电极最常用的结构形式。对于横断面积及重量较大的电极,也可在电极上方开盲孔以减轻电极重量,但注意孔不能开通,如图4-18所示。

② 组合式电极 当同一凹模上有多个型孔时,可以把多个电极组合在一块板上,如图4-19所示。这样,一次穿孔加工就可以完成多个型孔的加工,这种电极称为组合式电极。用组合式电极加工,生产效率较高。各型孔间的位置精度,取决于各电极在安装板上的安装位置精度。

图4-18 整体式电极

图4-19 组合式电极

③ 镶拼式电极 对于形状较为复杂的电极,在整体加工有困难时,常将其分成几块,分别加工,然后再镶拼成一个整体,这样既可节省材料,又便于电极的制造,如图4-20所示。

需要注意的是,电极不论采用哪种结构,都应具有足够的刚度,以利于提高电加工过程中的稳定性。对于体积小、易变形的电极,可将电极工作部分以外的截面尺寸增大,以提高电极的刚性。对于体积较大的电极,则应尽可能减轻电极的重量,以减小机床的变形。另外,电极在主轴上连接时,其重心应位于主轴中心线上,对于较重的电极这一点尤为重要;否则会产生较大的偏心力矩,使电极的轴线偏斜,影响模具的加工精度。

3.电极尺寸

电极尺寸大小直接关系到所加工的模具的型腔尺寸,考虑到放电间隙和加工喇叭口对凸、凹模的工作间隙的影响,电极的截面尺寸和长度都需要进行适当的调整。

(1)电极横截面尺寸 电极截面尺寸分别按下述两种情况计算:

① 当按凹模型孔尺寸及公差确定电极的横截面尺寸时,则电极的轮廓应比型孔均匀地缩小一个放电间隙值δ,如图4-21所示。

图4-20 镶拼式电极

图4-21 按型孔尺寸计算电极横截面尺寸

1—型孔轮廓 2—电极横截面

② 当按凸模尺寸和公差确定电极的横截面尺寸时,则随凸模、凹模配合间隙的不同,对电极进行单边缩小或放大。

电极单边缩小或放大的数值可用下式计算:

a =1/2│Z−2δ│

式中,a——电极单边收缩量;

Z——凸、凹模双边配合间隙;

δ——单边放电间隙。

(2)电极长度尺寸 电极的长度与多种因素有关,其最终尺寸受凹模结构形式、加工深度、电极材料、电极使用次数、装夹形式及电极制造工艺等一系列因素的影响。

电极的长度尺寸中一般应该包括电极基本工作长度、电极的夹持长度、电加工时的损耗长度三个尺寸组成部分,对于穿透性电极,还要加上电极的加工超出部分。

在电加工硬质合金时,电极损耗较大,所以电极长度应适当加长些。不过,总长度太长会给电极的制造和装夹校正带来许多困难。

4.电极、工件的装夹与校正

电极在机床主轴中的精确安装和工件在机床工作台上的正确安装,在电火花加工中,是非常重要的。一般电加工的加工余量都很小,在0.10~0.15mm左右,如果精加工要采用更换电极的方法来加工,精加工电极的精确校正就显得格外重要。如果电极与工件之间的相对位置不能够得到精确的校正定位,较小的电加工余量将不能纠正工件和电极间的位置误差。

(1)电极的装夹及校正

如图4-22所示为中、小型圆柱电极的一般装夹情况,其中,图4-22(a)表示小型圆柱电极直接在标准套筒中装夹的情况;直径再小的电极可采用如图4-22(b)所示的方法直接用钻夹头来装夹;如图4-22(c)所示为用螺钉夹头来装夹电极的情况,适用于电极尺寸稍大的电极装夹。

至于镶拼式电极,一般可采用一块连接板,将几个电极拼块连接成一个整体,然后再装到机床主轴上进行校正。加工多型孔凹模的多个电极可在标准夹具上加定位块进行装夹,或用专用夹具进行装夹。

电极在装夹时必须进行仔细校正,使其轴心线或电极轮廓的素线垂直于机床工作台面,在某些情况下电极横截面上的基准,还应与机床工作台拖板的纵横运动方向平行。

图4-22 电极在主轴上的装夹

1—夹头 2—电极

图4- 23 用角尺校正电极

1—电极 2—角尺 3—凹模 4—工作台

校正电极的方法较多,如图4-23所示是用90°角尺观察它的测量边与电极侧面素线间的间隙,在相互垂直的两个方向上进行观察和调整,直到两个方向观察到的间隙上下都均匀一致时,电极与工作台的垂直度即被校正。这种方法比较简便,校正精度也较高。

如图4-24所示是用千分表来校正电极垂直度的情况。将主轴上下移动,电极的垂直度误差可以由千分表反映出来。在绕主轴轴线相互垂直的两个方向上反复用千分表找正,可以将电极校正得很准确。

图4-24 用千分表校正电极

1—凹模 2—电极 3—千分表 4—工作台

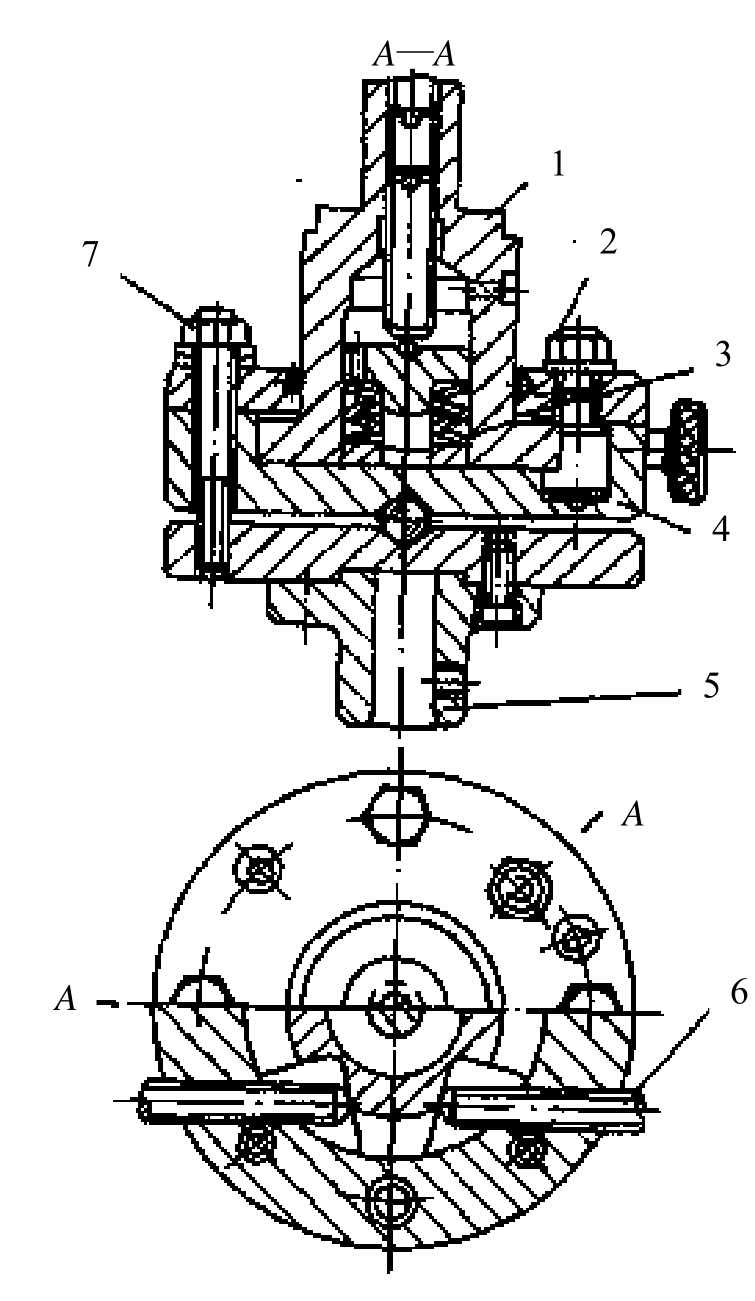

如图4-25所示为一种带有角度调整装置的钢球铰链式可调节夹头,其夹具体1固定在机床的主轴孔内,电极装夹在电极装夹套5内,该装夹套5与夹具体1之间有钢球作摇动连接,转动两个调整螺钉6,可以使电极做适当的微量转动,电极的垂直度可用4个摆动调整螺钉7进行调整。由于螺钉7下面是球面垫圈副,其最大调整范围可达±15°左右,校正电极角度时稍微松开压板螺钉7,在千分表的配合下反复地逐个细调拧紧,直到电极垂直度达到要求。

(2)工件的装夹

工件一般是利用压板和螺钉被直接夹紧在机床的工作台上,而很少使用较复杂的夹具,这主要是由模具零件的单件生产特征所决定的。装夹工件时为保证工件相对于电极的精确的相对位置,需要对工件位置进行仔细校正,如图4-26所示,常用的工件装夹校正方法有划线找正法和量快找正法两种。具体方法如下:

① 划线法 划线法找正首先要在凹模的上、下平面上划出型孔轮廓线及中心的十字线,如图4-27所示,而且工件定位时应以已经精确校正的电极为位置基准。在工件位置校正时,首先将电极垂直下降,靠近工件表面;仔细调整工件的位置,使工件型孔线及十字线对准电极;然后将工件用压板压紧;试加工并观察工件的定位情况,用纵横拖板作最后的补充调整。这种方法的定位精度在很大程度上取决于操作者的视觉和划线质量,所以校正精度一般不太高。

② 量块校正法 量块校正法如图4-28所示,以精确校正的电极为工件凹模定位的位置基准,以电极的实际尺寸来计算出它与凹模两个侧面的实际距离X、Y;将电极下降至接近工件;用量块组合和角尺如图所示来校正工件的精确位置,并将其压紧。这种校正方法操作简单方便,工件的校正定位的精度较高。

图4-25 钢球铰链调节式电极夹头

1—夹具体 2—压板螺钉 3—碟形弹簧 4—外壳 5—电极装夹套 6、7—调整螺钉

图4-26 用量块和角尺校正定位

1—凹模 2—电极 3—角尺 4—量块

图4-27 划线法校正工件

图4-28 量块校正法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。