一、系统布置设计(SLP)

自从有了工业生产,就有了工厂设计,也就有了设施布置设计。设施布置设计,是根据企业的经营目标和生产纲领,在已确定的空间场所内,按照从原材料的接收、零件和产品的制造,到成品的包装、发运的全过程,将人员、设备、物料所需要的空间做最适当的分配和最有效的组合,以便获得最大的生产经济效益。

(一)系统布置设计概述

1961年由美国的缪瑟提出了极具代表性的的系统布置设计(SLP)理论;另一方面。60年代以来以JM摩尔等为代表的一批设施规划与设计学者,较为系统地研究应用计算机技术进行平面布置及其优化的问题,并产生了许多用高级语言写成的平面布置程序,如用于新建设施的CORELAP、ALDEP程序和用于改建布置的COFAD、CRAFT程序,形成了计算机辅助设施布置(CAL)方法。

1.缪瑟的系统布置设计(SLP)

这是一种条理性很强,物流分析与作业单位关系密切程度分析相结合,求得合理布置的技术,因此在布置设计领域获得极其广泛的运用。国内在20世纪80年代以后引进了这一理论,收效非常显著。

2.计算机辅助设施布置模型

而计算机辅助设施布置方法利用计算机的强大功能,帮助人们解决设施布置的复杂任务,为生产系统的设施新建和重新布置提供强有力的支持和帮助,节省了大量人力和财力,尤其是对于大型项目和频繁的重新布置。

计算机辅助设施布置软件的建模是计算机辅助设施布置的核心内容。起初,人们根据假设情况(如:设备之间的流量是已知的固定数量;布置问题在计划展望期内看作是静态问题;布置的目标仅仅是物流费用最小等等)建立了第一类模型。然而,这些假设越来越不符合现代生产系统的现实要求。为寻求改进,人们做了许多工作。一方面,人们根据现实问题发展了许多扩展模型:如实际布置是多目标优化问题且目标间可能相互矛盾,为此近年来构造了多种多目标决策布置模型;由于经营、发展、需求波动以及生产混合的动态特性,设备之间的流量随着阶段的不同而变化,当一些这样的改变是可计划时,可发展为动态布置模型。另一方面,由于目前构造通用的布置模型还很困难,人们又针对特定类型生产系统(如厨房设计)开发出第三类的模型。

3.设施布置设计的总趋势

缪瑟的系统布置设计(SLP)逻辑严密、条理清晰、考虑比较完善。因此,先前的新建生产(服务)系统中最具代表性的CORELAP程序就是将SLP融入计算机辅助设施布置方法(CAL)中,只是当时的集成比较简单。现在,温拿的战略设施规划(SFP)在发展SLP的基础上将其自身更紧密地集成于CAL中,这也表明了在设施布置项目向大型化、复杂化方向发展的今天,考虑到时效性,计算机辅助设施布置方法已逐渐成为设施布置设计的主流。在此领域,虽然人们作了众多的探索取得不小的成果,但由于布置问题确是一个复杂并且富含矛盾的优化问题,所以至今仍未真正建立起完善的、得到大家一致公认的软件模型,其算法也有诸多问题要解决。因此,设施布置设计未来发展的总趋势就是一方面继续发展完善缪瑟的系统布置设计和温拿的战略设施规划,把它们的精髓更完整地渗透、集成到计算机辅助设施布置设计中去;另一方面根据现实情况构建更为完整的布置模型,并结合最新的人工智能技术的发展,提出功能更强大、更为迅捷快速的新算法,最终开发出更通用的计算机辅助设施布置软件。

(二)系统布置设计在厨房布局中的应用

1.输入数据和活动

这些数据包括厨房生产能力的计算、设备选择、工艺布置的技术要求等。厨房有的生产能力数据包括:每天可供用餐人数;烹调菜肴和面点主食的品种、数量;每天所需有的烹饪原料品种、数量;劳动力的确定。

【提示】

设备选择及工艺布置的要求可参考本书的有关章节。

2.加工过程图

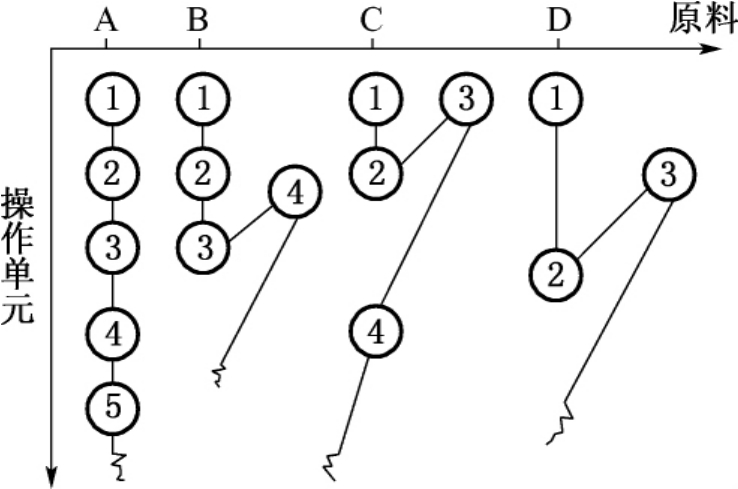

进行这一步的目的是描述材料的流动情况,也就是用图来说明烹饪原料到加工出成品菜肴或主食的过程,反映了烹饪加工的工艺流程。如图7-1所示,但还不够详细,因为其只表达了原料的大致流程,并没有表达出常用的多种原料所经历的不同的各操作单元。

比较常用的是多种原料产品加工流程图,如图7-2中所示。横坐标表示所用烹饪原料的品种,图中用字母(A、B、C、D等)代表蔬菜、肉、鱼、海味、蛋、禽、米等。纵坐标表示各操作单元,图中用数字分别代表清洗与整理间、切菜机与切肉机(绞肉机)、和面机、饺子机、热菜烹调间、凉菜烹调间、电烤箱、电炸锅、面案间、蒸煮阀、配餐间、化验室等等。而图中各坐标点分别表示出烹调菜肴所用原料的加工过程。

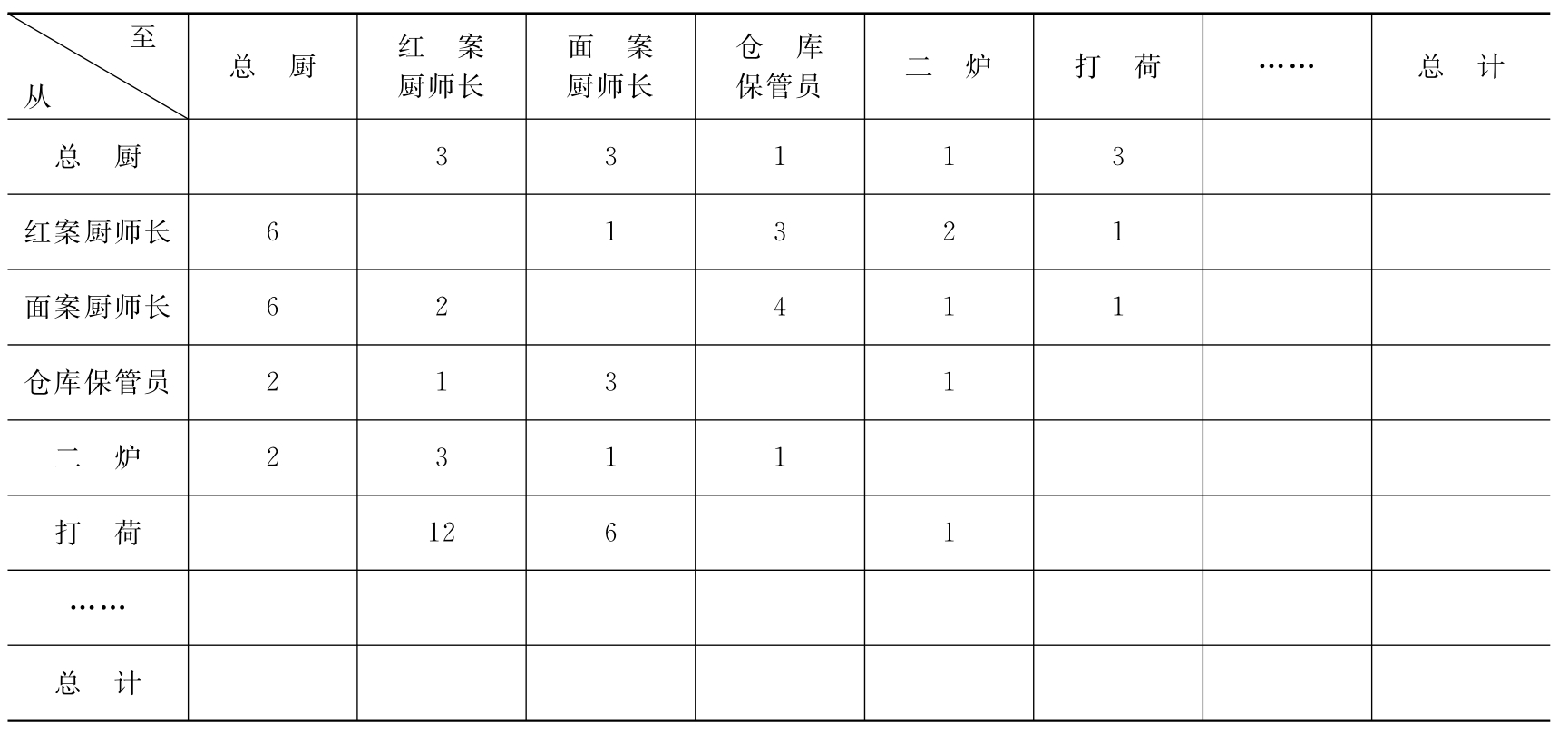

图7-2所反映的仅是原料的流动方向和地点,由于流动一般是靠人工运送完成,所以,为了表示出人在工艺流程中的活动情况,需要绘制一种“从—至”表。

图7-2 菜点加工流程图

“从—至”表表示从一操作单元至另一操作单元人员往返的次数,这是根据历史经验数据或拟议的生产量来确定的。必要时往返次数可用产品产量成一些其他因素大小加权。表7-4表示的“从—至”表是应用于一般厨房的例子。

表7-4 “从—至”表(每日往返次数)

3.绘制活动关系图

上面所述的二种图表,反映了一个饭店或食堂的厨房中主要操作单元或区域,有些区域并没有什么原料和产品流动,比如休息室、卫生室等。而这些区域又是组成一个厨房所必需的,并且与其他区域或操作单元均有一定的联系。反映烹调车间整体布局,则需要绘制活动关系表7-6。该表表明厨房内各操作单元或区域之间要求接近程度的等级。表7-5表示接近程度的代码,等级A表示两个区域绝对需要互相靠近为邻,登记X则表示两个区域不需要接近,例如卫生间与加工区之间是一个等级X的组合,这就取消了它们放在一起布局的可能性。各操作单元和区域之间的接近等级反映了他们之间的关系,接近等级则根据加工流程图7-2和“从—至”表7-4而定。

表7-5 活动关系代号

表7-6 活动关系表

4.绘制布局线型图

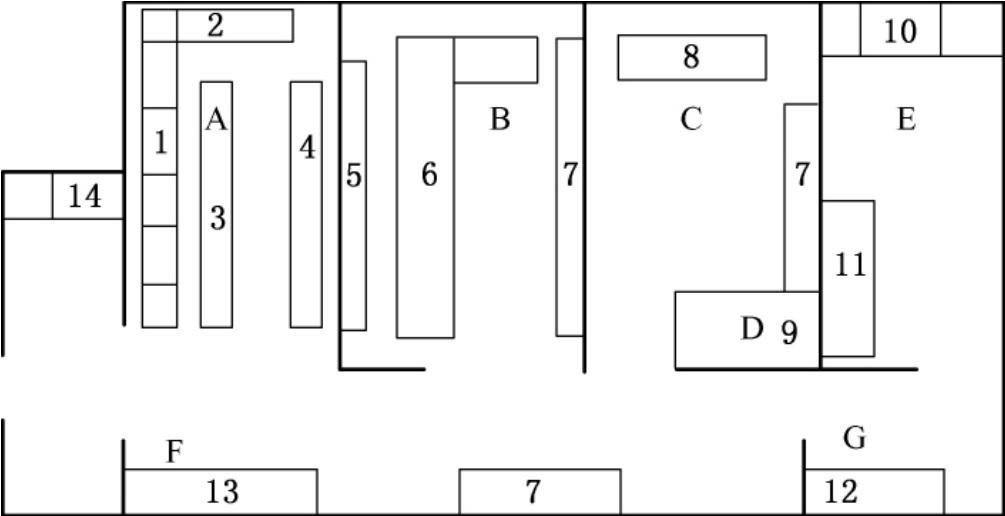

根据活动关系图,绘制出布局线型图(见图7-3)。这里暂不考虑到空间条件,只是平面布局。

图7-3 线型图

布局线型图的绘制方法是所谓“试行错误法”,即在图中先把A级的单元画出,并用4根直线把它们连接起来,然后ZE级用三根直线连接,I级用两根直线连接,O级用一根直线连接,U级不画连接线,X级用一根扭曲线〈弹簧符号〉连接以表示不必接近。

【提示】

厨房所有的单元成区域都绘制出来后,其布局结果并非就是最好的,这里可能有许多错误之处。这时我们再综合本章第一节及其他相关资料所论述的有关布置设计的内容、要求来进行调整。调整时我们可以把这些直线看成是弹性橡皮带的连接来调整有关单元的位置,直至满意后再把布置的结果绘制出来。线型图的实例见图7-3。

5.厨房布置图的绘制和评价

平面布局的线型图确定后,需要就空间的需要量对空间的可用量进行调整。这是最后一次调整,它有两个目的,一是布置必须适合现有的建筑物,也就是所用的空间会受到现有建筑物的限制,所以必须调整布局;二是对于新设计筹建的厨房来说,主要限制的是资金预算,这也需要调整布局。

参考实践经验,最后调整的布局图即是反映平面关系的厨房布局,见图7-4例所示。

图7-4 某大众厨房布局示意图

A—烹调区;B—切配区;C—点心区;D—冷菜区;E—洗涤区;F—备餐区;G—初加工区

1—炉灶;2—蒸柜、煲炉;3—出菜台;4—货架;5—出菜窗口;6—砧板;7—冰箱、冰柜;

8—点心案板;9—冷菜案板;10—洗碗机;11—碗柜;12—初加工;13—备餐间;14—电梯房

【提示】

把确定下来的厨房布置图拿到实践中去,可能还会遇到意想不到的情况,也就是出现实际的限制,这时要进行小的局部修改。例如一个厨房的布置图拿到实践应用中考察,发现油炸设备的排烟口正对着相邻建筑物——居民楼的窗户,在使用时居民必然对烟气污染提出意见,所以需要对布置方案做局部修改后方能实施。

应用系绕布置设计方法所得到厨房布置方案,虽然最终落实到实践中的方案只有一个,但在设计过程中应备有两个以上方案,以便于分析比较,挑出最好的。

判断最佳方案应遵循某一标准,并采取“多项目目标决策的方法”。即把方案的具体标准分项列出,然后根据每项标准的重要程度,确定该项标准的点数(或分数)。评价方案时,逐项对每一方案分别打分,各项标准全部评价完后,得到每个方案的总分,分数高者即为最佳方案。

应用系统布置设计方法得到的布置方案愈多,优选的效果愈佳,但全靠人工完成,工作量就大了,这时应考虑到应用电子计算机进行布置设计。应用电子计算机进行系统布置设计,已有工厂、车间等各类布置设计程序供采用,如常用的布置设计程序有ALDEP,CORELAP和CRA-FT等。电子计算机布置设计的优点是可迅速提供大量的供选择的方案,并能迅速准确地优化出最佳方案。

目前,在SLP应用于厨房布置方面,一方面需要相关的理论知识,如厨房生产能力的确定、单元操作和加工区域的明确;另一方面,需要开发出适应于厨房布置的计算机软件包。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。