4.2.2 加工中心基本编程指令要点

1.自动换刀指令

加工中心不同于数控铣床的功能之一,即可以实现自动换刀。

指令格式:M06T__;

式中,T表示刀号。

不同的加工中心,其换刀程序也是有所不同的,对于盘式刀库来说一般选刀和换刀同时进行,而对于链式刀库来说一般选刀和换刀分开进行,其选刀动作可以与机床加工重合起来,即利用切削时间进行选刀,这样可以缩短换刀时间,提高整个程序的加工效率,当今一些加工中心的换刀时间只需要1.5s。

加工中心换刀时会自动将主轴准停,所以换刀完毕后必须启动主轴,方可进行下面程序段的加工内容。

绝大多数加工中心都规定了换刀点位置,即定距换刀,主轴只有移至这个位置,机床才能执行换刀动作。有些加工中心在执行M06换刀指令时,主轴可以自动返回换刀点;而有些机床则不可以,必须在M06前加程序段,指令主轴移至换刀点,如:G28Z0等指令。

一些加工中心在换刀过程中是不允许暂停的,否则机床会报警,甚至出现乱刀等后果,必须等换刀动作全部完成后方可暂停。

编程举例:

方法一(选刀和换刀同时进行):

N10G28Z0; 主轴回换刀点

N20M06T02; 主轴换上2号刀

方法二(选刀和换刀分开进行):

N10G01Xl0Yl0F200T02; 在切削过程中选2号刀

……

N70G28Z0; 主轴回换刀点

N80M06; 主轴换上2号刀

N90M03S2000T03;预选3号刀

2.子程序

编程时,为了简化程序的编制,当一个工件上有相同的加工内容时,常用调子程序的方法进行编程。调用子程序的程序叫做主程序,被调用的程序叫做子程序。子程序的编号与一般程序基本相同,只是程序结束字为M99,表示子程序结束,并返回到调用子程序的主程序中。

指令格式:M98P_L_;

式中,P表示调用的子程序号,后面跟4位阿拉伯数字;L表示调用次数,后面跟4位阿拉伯数字,省略时为调用一次。

M99有两种用法:

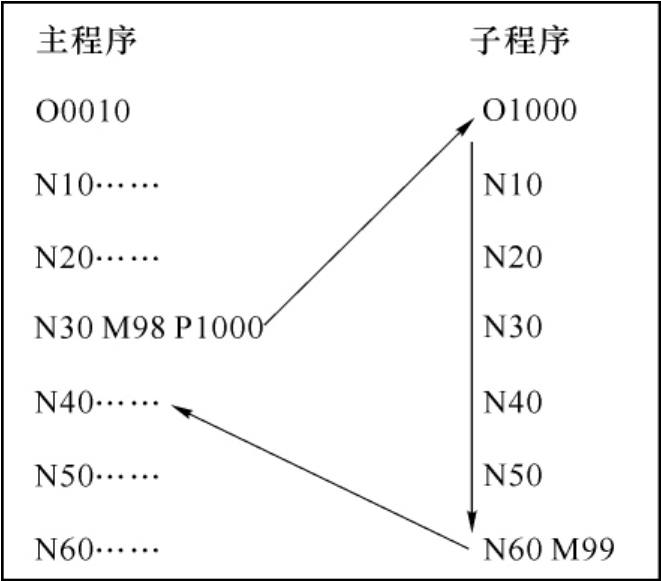

(1)当子程序的最后程序段只用M99时,子程序结束返回,返回到调用程序段后面的一个程序段,如图4-23所示。

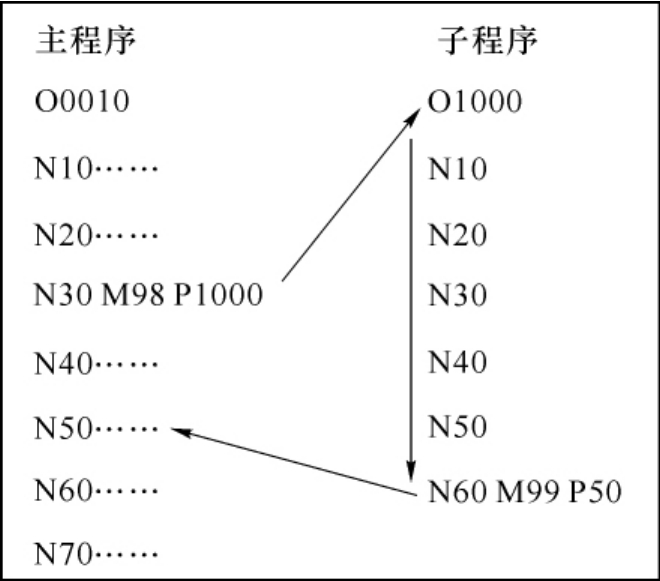

(2)一个程序段号在M99后由P指定时,系统执行完子程序后,将返回到由P指定的那个程序段号上,如图4-24所示。

图4-23 M99用法一

图4-24 M99用法二

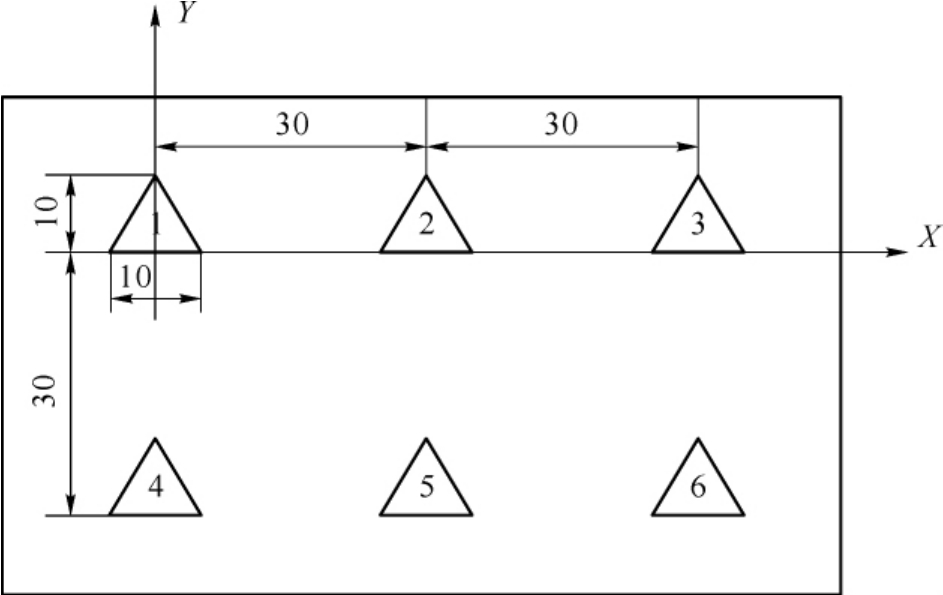

例:如图4-25所示,在一块平板上加工6个边长为10mm的等边三角形,每边的槽深为2mm,工件上表面为Z向零点。其程序的编制就可以采用调用子程序的方式来实现(编程时不考虑刀具补偿)。

图4-25 零件图样

主程序:

O10

N10G54G90G00Z40; 建立工件加工坐标系

N20M03S800; 主轴启动

N30G00Z3; 快进到工件表面上方

N40G01X0Y8.66F200; 到1#三角形上顶点

N50M98P20; 调20号切削子程序切削三角形

N60G90G01X30Y8.66; 到2#三角形上顶点

N70M98P20; 调20号切削子程序切削三角形

N80G90G01X60Y8.66; 到3#三角形上顶点

N90M98P20; 调20号切削子程序切削三角形

N100G90G01X0Y-21.34; 到4#三角形上顶点

N110M98P20; 调20号切削子程序切削三角形

N120G90G01X30Y-21.34; 到5#三角形上顶点

N130M98P20; 调20号切削子程序切削三角形

N140G90G01X60Y-21.34; 到6#三角形上顶点

N150M98P20; 20号切削子程序切削三角形

N160G90G01Z40F2000; 抬刀

N170M05; 主轴停

N180M30; 程序结束

子程序:

O20

N10G91G01Z-2F100; 在三角形上顶点切入(深)2mm

N20G01X-5Y-8.66; 切削三角形

N30G01X10Y0; 切削三角形

N40G01X5Y8.66; 切削三角形

N50G01Z5F2000; 抬刀

N60M99; 子程序结束

3.简化编程指令

(1)比例缩放

比例及镜像功能可使原编程尺寸按指定比例缩小或放大;也可让图形按指定规律产生镜像变换。

G51为比例编程指令;G50为撤销比例编程指令。G50、G51均为模态G代码。

①各轴按相同比例编程

指令格式:G51X_Y_Z_P_;

G50;

式中,X、Y、Z为比例中心坐标(绝对方式);P为比例系数,最小输入量为0.001,比例系数的范围为:0.001~999.999。执行该指令以后,所有的移动指令从比例中心点开始,实际移动量为原数值的P倍。P值对偏移量无影响。

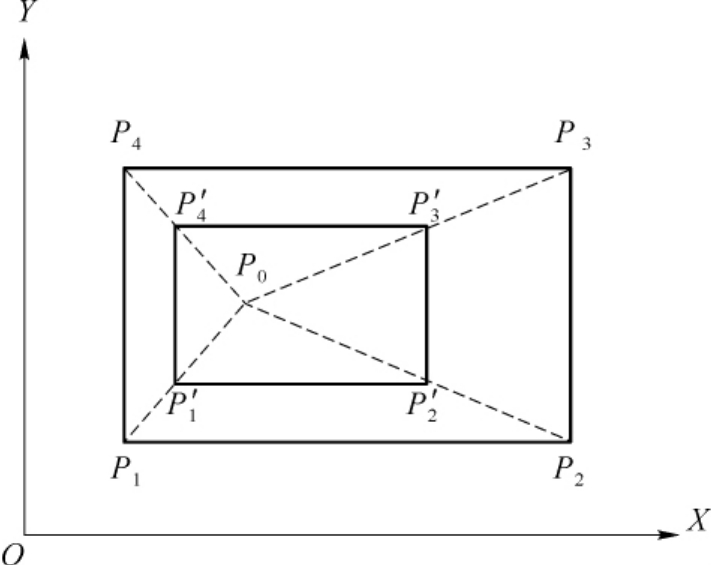

例:在图4-26中,P1~P4为原编程图形,P′1~P′4为比例编程后的图形,P0为比例中心。

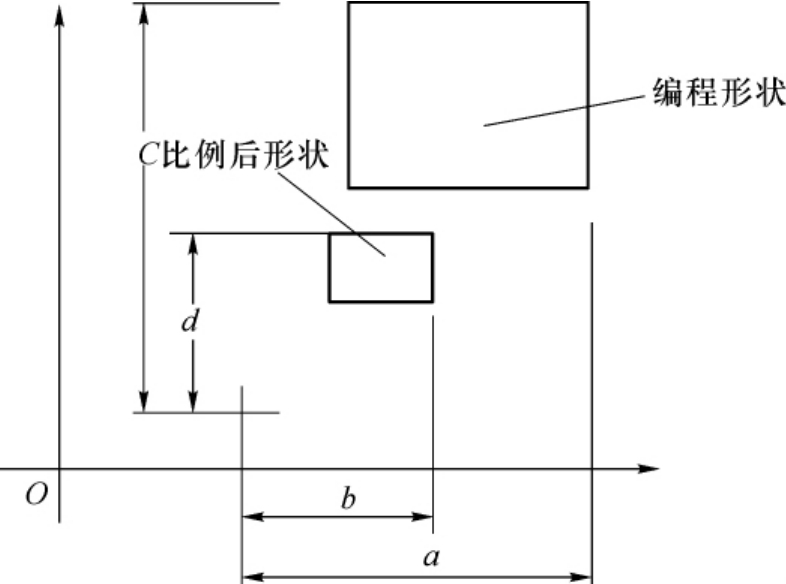

②各轴以不同比例编程

各个轴可以按不同比例来缩小或放大,当给定的比例系数为-1时,可获得镜像加工功能。

指令格式:G51X_Y_Z_I_J_K_;

G50;

式中,X、Y、Z为比例中心坐标;I、J、K为对应X、Y、Z轴的比例系数,在±0.001~±9.999范围内。比例系数与图形的关系见图4-27。其中:b/a为X轴系数;d/c为Y轴系数;O为比例中心。

图4-26 各轴按相同比例编程

图4-27 各轴以不同比例编程

(2)镜像功能

当零件上存在关于某个坐标轴对称的加工内容时,可以使用镜像加工指令来编制加工程序,在一般情况下,镜像加工指令需要和子程序调用一起使用。

指令格式如下:

G51.1X0;关于直线X=0对称,即关于Y轴对称,

G51.1Y0;关于直线Y=0对称,即关于X轴对称,

G51.1X0Y0;关于点(0,0)对称,即关于编程原点对称,

G50.1X0;取消关于直线X=0对称,即取消关于Y轴对称,

G50.1Y0;取消关于直线Y=0对称,即取消关于X轴对称,

G50.1X0Y0;取消关于点(0,0)对称,即取消关于编程原点对称。

在程序关于Y轴对称状态下,当程序中X坐标为A时,实际刀具运动轨迹的X坐标为-A,而Y坐标不变。

在程序关于X轴对称状态下,当程序中Y坐标为B时,实际刀具运动轨迹的Y坐标为-B,而X坐标不变。

在程序关于原点对称状态下,当程序中X坐标为A、Y坐标为B时,实际刀具运动轨迹的X坐标为-A,而Y坐标为-B。

镜像加工并不一定要求关于坐标轴对称,它可以关于任意直线或任意点对称。如程序G51.1X5;即关于直线X=5对称。如程序G51.1X7Y10;即关于点(7,10)对称,但在实际加工中这种情况不多。

例:编制如图4-28中所示的4个凹腔的加工程序,使用T03号刀,直径12mm。

图4-28 镜像加工零件

O0002; 主程序

N1OM06T03;

N2OM03S2500;

N30G54G00XO YO M08;

N40G43G00Z50H01;

N50M98P0003; 加工第二象限

N60G51.l X0; 加工第一象限

N70M98P0003;

N80G51.1YO; 加工第四象限

N90M98P0003;

N100G50.1XO; 加工第三象限

N110M98P0003;

N120G50.1YO;

N130G49GOO Z50M09;

N140M05;

N150M02

O0003; 子程序

N10G00X-15Y15;

N20G00Z5;

N30G01Z-2F100;

N40G41G01X-25D03F300;

N50G01Y12;

N60G03X-18Y5R7;

N70G0lX-15;

N80G03X-15Y25R10;

N90G01X-18;

N100G03X-25Y18R7;

N110G0lY15;

N120G40G0lX-15;

N130G00Z50;

N140M99;

参数设置:D03=6。

注意:由于使用了镜像功能,刀具的行走方向会随之变化,在上例中,加工第二象限内的凹腔时用的是左补偿(顺铣),而加工第一象限内的凹腔时则变成了右补偿(逆铣),加工第四象限内的凹腔时用的是左补偿(顺铣),加工第三象限内的凹腔时用的是右补偿(逆铣)。由于切削方向的不同,会带来加工表面质量的不同,因此在加工表面质量要求高的零件时,要慎用镜像功能。

(3)坐标系旋转功能

该指令可使编程图形按照指定旋转中心及旋转方向旋转一定的角度。

指令格式:G68X_Y_R_;

……

G69;

式中,X、Y为旋转中心的坐标值(可以是X、Y、Z中的任意两个,它们由当前平面选择指令G17、G18、G19中的一个确定)。当X、Y省略时,G68指令认为当前的位置即为旋转中心;R为旋转角度,逆时针旋转定义为正方向,顺时针旋转定义为负方向。

注意:

①当程序在绝对方式下时,G68程序段后的第一个程序段必须使用绝对方式移动指令,才能确定旋转中心。如果这一程序段为增量方式移动指令,那么系统将以当前位置为旋转中心,按G68给定的角度旋转坐标。

②旋转平面一定要包含在刀具半径补偿平面内。

③在比例模式时,如再执行坐标旋转指令,旋转中心坐标也执行比例操作,但旋转角度不受影响,这时各指令的排列顺序如下:

G51

G68

G41/G42

G40

G69

G50

例:编制如图4-29所示的凸台。

图4-29 旋转指令加工零件

O0001;

Nl0M06T01;

N20M03S1200;

N25G68X0Y0R15; 开始坐标旋转

N30G54G00X0Y-45M08;

N40G43G00Z50H01;

N50G00Z5;

N60G01Z-4F500;

N70G41G01X0Y-17.5D01F230;

N80G01X-25,R7.5; 倒圆角

N90G01Y17.5,R7.5;

N100G01X25,R7.5;

N110G01Y-17.5,R7.5;

N120G01X0;

N130G40G01X0Y-45F500;

N140G49G00Z50M09;

N150G69; 结束坐标旋转

N160M05;

N170M02;

4.孔加工固定循环指令

在前面介绍的常用加工指令中,每一个G指令一般都对应机床的一个动作,它需要用一个程序段来实现。为了进一步提高编程工作效率,FANUC 0i系统设计有固定循环功能,它规定对于一些典型孔加工中的固定、连续的动作,用一个G指令表达,即用固定循环指令来选择孔加工方式。

常用的固定循环指令能完成的工作有:钻孔、攻螺纹和镗孔等。这些循环通常包括下列六个基本操作动作:

①在XY平面定位;

②快速移动到R平面;

③孔的切削加工;

④孔底动作;

⑤返回到R平面;

⑥返回到起始点。

图4-30 固定循环的基本动作

如图4-30中实线表示切削进给,虚线表示快速运动。R平面为在孔口时,快速运动与进给运动的转换位置。

常用的固定循环有高速深孔钻循环、螺纹切削循环、精镗循环等。指令格式:

G90/G91G98/G99G73~G89X_Y_Z_R_Q_P_F_K_;式中,G90/G91—绝对坐标编程或增量坐标编程;

G98—返回起始点;

G99—返回R平面。

G73~G89—孔加工方式,如钻孔加工、高速深孔钻加工、镗孔加工等;

X、Y—孔的位置坐标;

Z—孔底坐标;

R—安全面(R面)的坐标。增量方式时,为起始点到R面的增量距离;在绝对方式时,为R面的绝对坐标;

Q—每次切削深度;

P—孔底的暂停时间;

F—切削进给速度;

K—规定重复加工次数。

固定循环由G 80或01组G代码撤销。

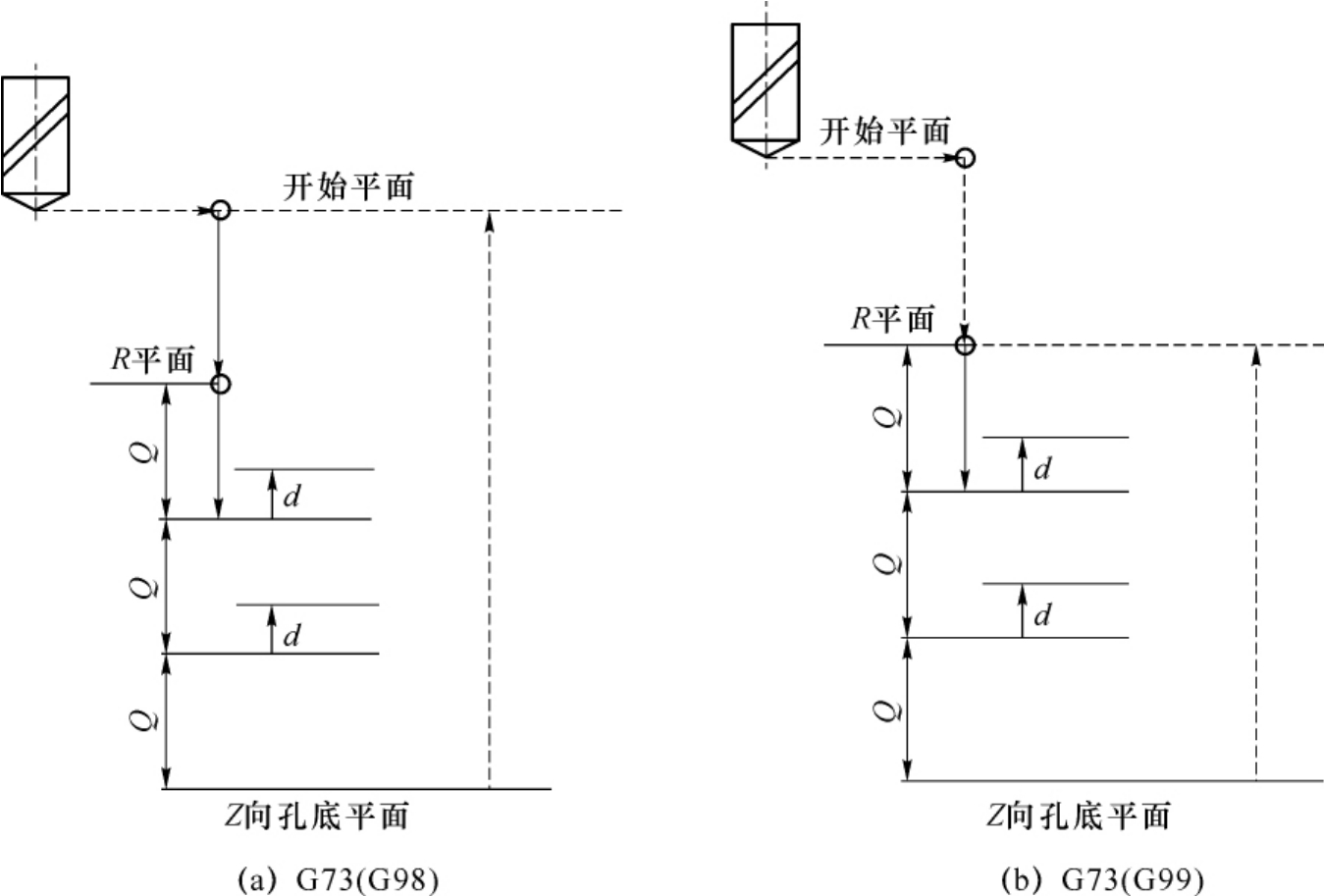

(1)高速深孔钻循环指令G73

G73用于深孔钻削,在钻孔时采取间断进给,有利于断屑和排屑,适合深孔加工。图4-31所示为高速深孔钻加工的工作过程。其中Q为增量值,指定每次切削深度,d为排屑退刀量,由系统参数设定。

图4-31 高速深孔钻循环

例:对图4-32所示的5-Φ8深为50mm的孔进行加工。显然,这属于深孔加工。

图4-32 应用举例

加工程序为:

O0010

N10G54G90G0Z60; 建立加工坐标系,到Z向起始点

N20M03S600; 主轴启动

N30G99G73X0Y0Z-50R10Q5F50; 选择高速深孔钻方式加工1号孔

N40 X40; 选择高速深孔钻方式加工2号孔

N50 X0Y40; 选择高速深孔钻方式加工3号孔

N60 X-40Y0; 选择高速深孔钻方式加工4号孔

N70G98 X0Y-40; 选择高速深孔钻方式加工5号孔

N80M05;主轴停

N90M30;程序结束并返回起点

上述程序中,选择高速深孔钻加工方式进行孔加工,并以G99确定每一孔加工完后,回到R平面。设定孔口表面的Z向坐标为0,R平面的坐标为10,每次切深量Q为5,系统设定退刀排屑量d为2。

(2)螺纹加工循环指令(攻螺纹加工)

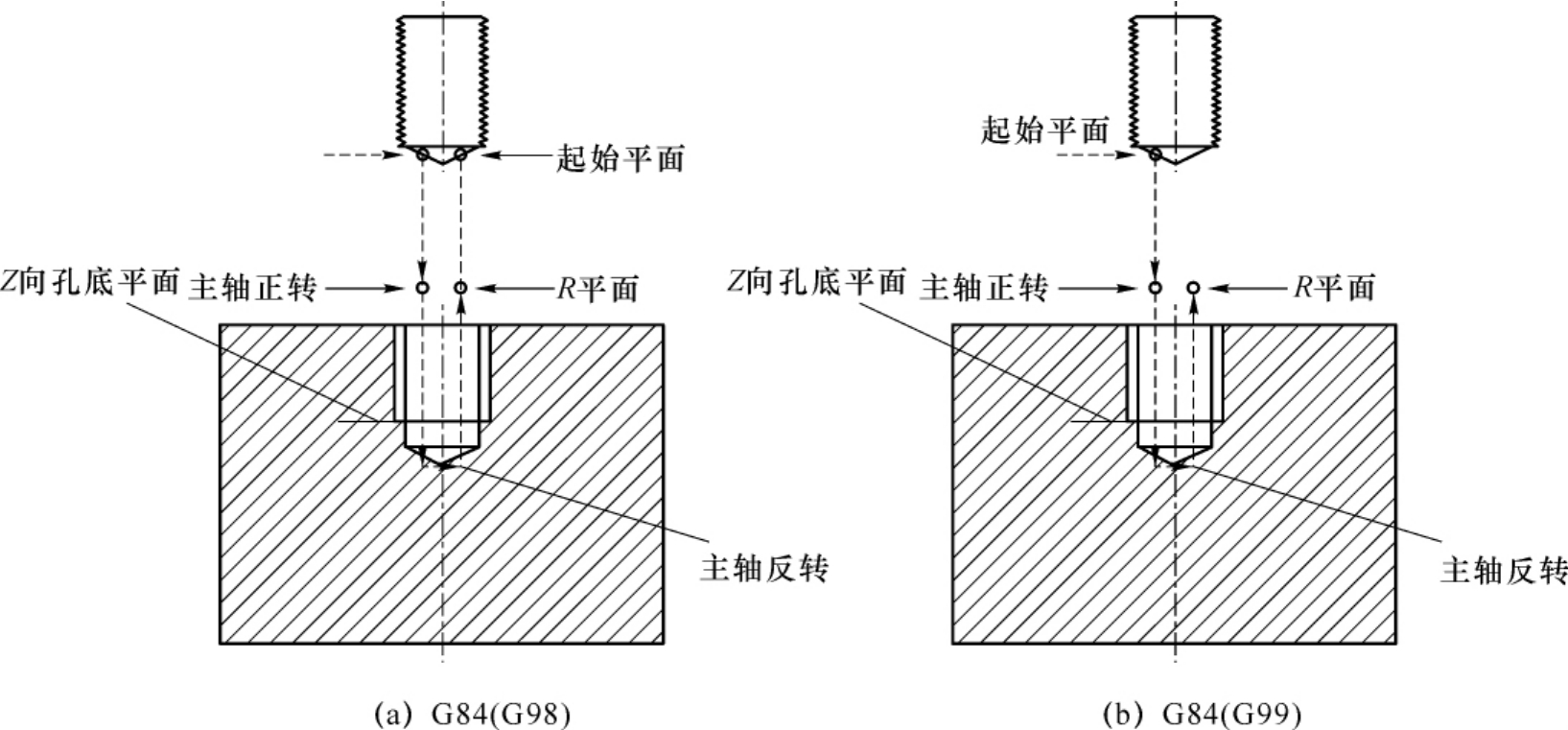

①G84(右旋螺纹加工循环指令)

G84指令用于切削右旋螺纹。向下切削时主轴正转,孔底动作是变正转为反转,再退出。F表示导程,在G84切削螺纹期间速率修正无效,移动将不会中途停顿,直到循环结束。G84右旋螺纹加工循环工作过程见图4-33。

图4-33 螺纹加工循环

②G74(左旋螺纹加工循环指令)

G74指令用于切削左旋螺纹。主轴反转进刀,正转退刀,正好与G84指令中的主轴转向相反,其他运动均与G84指令相同。

(3)精镗循环指令G76

G76指令用于精镗孔加工。镗削至孔底时,主轴停止在定向位置上,即准停,再使刀尖偏移离开加工表面,然后再退刀。这样可以高精度、高效率地完成孔加工而不损伤工件已加工表面。

程序格式中,Q表示刀尖的偏移量,一般为正数,移动方向由机床参数设定。

G76精镗循环的加工过程包括以下几个步骤:

①在X、Y平面内快速定位;

②快速运动到R平面;

③向下按指定的进给速度精镗孔;

④孔底主轴准停;

⑤镗刀偏移;

⑥从孔内快速退刀。

图4-34所示为G76精镗循环的工作过程示意图。

图4-34 精镗循环的加工

本系统固定循环功能见表4-2。

表4-2 孔加工固定循环功能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。