第二节 型(芯)砂的配制及应用

一、粘土砂的配制及应用

型砂的配方由铸件特点、造型方法、原材料性能等条件决定,因此,不同工厂型砂的配方往往不同。但在决定配方时,参考别的工厂的成熟经验,再根据自己的生产条件调整,常能较快地得出好的型砂配方。

粘土型(芯)砂由一定比例的硅砂、粘土、水和附加物混制而成。粘土型(芯)砂按金属种类分为铸铁、铸钢、有色合金铸造用型(芯)砂,同时按干燥形式分为湿型、干型、表干型用型(芯)砂。

1.铸铁件用型(芯)砂配制及应用

在铸铁件生产中,不重要的中小型铸件用湿型(芯)生产,一般大中型铸件用表干型(芯)或干芯生产,大型、复杂、高要求的铸铁件用干型(芯)生产。

铸铁件用型(芯)砂以质量分数20%~50%的新硅砂为原砂,配以质量分数50%~80%的旧砂。湿型面砂用细粒度原砂,湿型(芯)砂和干型面砂与砂芯用中粗粒度原砂,表面干型面砂与芯砂用粗粒度原砂。背砂以旧砂为主,无论是面砂还是背砂所加入的旧砂都要进行再生处理后才能使用。

铸铁件用型(芯)砂采用膨润土或高岭土作粘结剂,加入煤粉或者质量分数1%左右的重油或渣油防止粘砂。

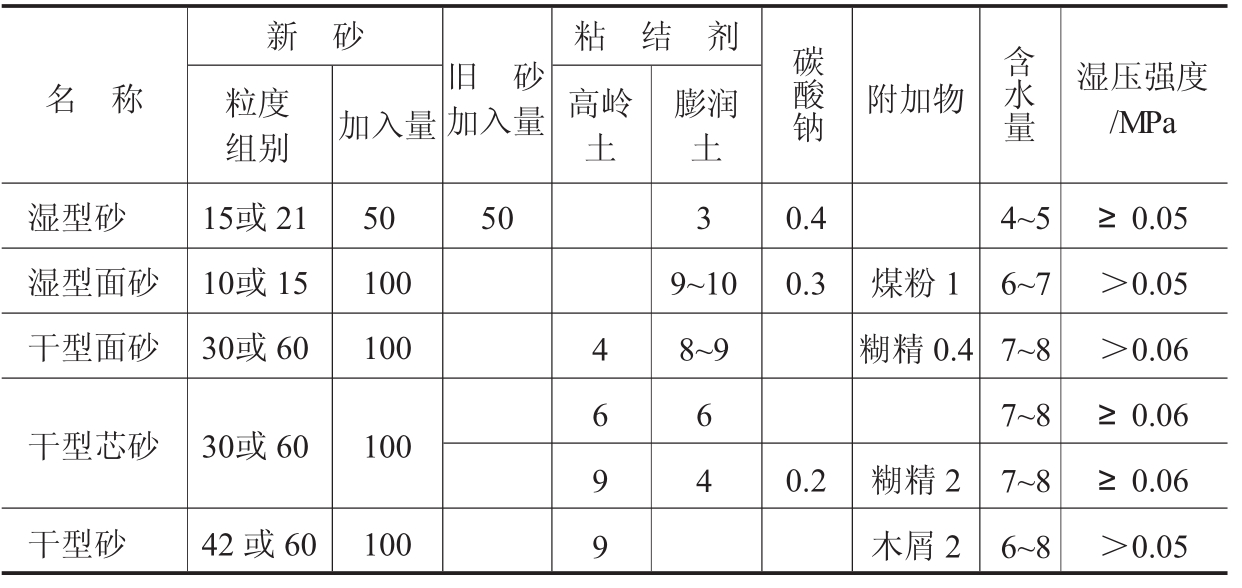

手工造型用型(芯)砂含水量比机器造型用型(芯)砂质量分数高1%左右。铸铁件用粘土砂配比见表1-1。

表1-1 铸铁件用粘土砂配比(质量分数) (%)

2.铸钢件用型(芯)砂配制

铸钢件浇注温度高。铸钢件普遍采用干型或表干型生产,只有质量要求不高的小件才采用湿型或湿型干芯生产。

中、小型碳钢铸件广泛使用质量较高的硅砂作原砂,用新砂作面砂,一般干型(芯)砂都不加入旧砂,湿型砂可以加入部分旧砂。浇注温度较高的合金钢和大型或厚壁碳钢铸件的面砂,应选用耐火度高的锆砂、镁砂、铬铁矿砂作原砂。小型铸件型砂或湿型面砂选用较细粒度原砂;干型和表干型面砂选用中粗粒度原砂;厚大型铸件选用粗粒度原砂。

铸钢件湿型(芯)砂一般用粘结性好的膨润土作粘结剂,并加以碳酸钠作膨润土的活化剂。干型砂常采用高岭土和膨润土作粘结剂,加入膨润土可以提高砂型强度。型砂中加入的附加物主要有糊精、纸浆残液、木屑等,湿型砂还可以加入少量煤粉防止铸件粘砂。干型(芯)砂比湿型(芯)砂含水质量分数高1%左右。铸钢件用粘土砂配比见表1-2。

表1-2 铸钢件用粘土砂配比(质量分数) (%)

3.有色合金铸件用型(芯)砂配制

生产中应用最多的有色合金是铝合金、铜合金。它们的浇注温度一般低于1100℃,对砂型和砂芯耐火度要求较低,通常采用质量分数50%以上的旧砂加入质量分数50%以下的中低质量较细的新砂,加入少量的粘结剂,芯砂常配以合脂、糠油、桐油等,以增加砂型的干强度和溃散性。有色合金铸件型(芯)砂配比见表1-3。

表1-3 有色合金铸件型(芯)砂配比(质量分数) (%)

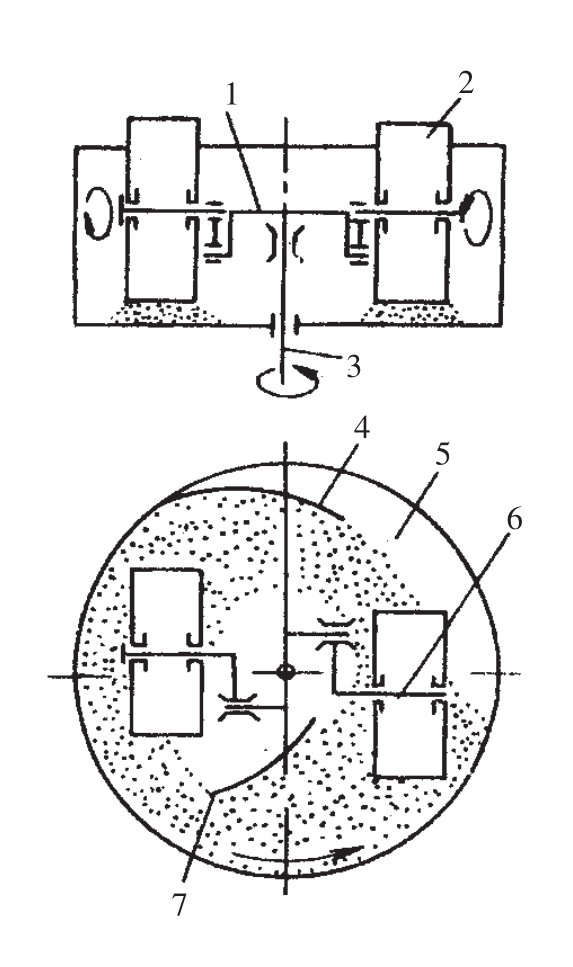

图1-1 碾轮式混砂机示意图

1-十字头 2-碾轮 3-中轴 4-外刮板 5-碾盘 6-碾轮轴 7-内刮板

4.粘土砂混砂操作

粘土砂一般采用碾轮式混砂机来混制。图1-1为碾轮式混砂机的工作原理示意图。在固定不动的碾盘5中,中轴3通过十字头1,带动一对碾轮2和内刮板7,与外刮板4转动进行工作。碾轮不仅绕主轴作圆周运动,而且碾轮在下面砂层摩擦作用下绕碾轮轴同时作自转运动。被混制的各种原材料在碾轮的碾压和刮板的搅拌作用下进行混碾,使粘结剂和水分均匀地附着在砂粒表面,得到有一定性能要求的型砂。

工厂生产时往往采用新型的高效SZ1114型混砂机,这种混砂机在碾轮上增加了弹簧加压装置,其结构见图1-2。

图1-2 SZ1114型混砂机混辗机构

1-内刮板 2-曲臂 3-弹簧加压机构 4-辗轮 5-固定支架 6-十字头 7-中刮板 8-外刮板

混砂操作如下:

(1)称量原材料。将新砂、旧砂、附加物、粘结剂、水等按一次混砂量配比,用秤称或容器量好,有序地摆放好;

(2)干混。混砂机空机启动,迅速加入新砂,再加入旧砂,加入固体粘结剂和附加物,干混2~3min;

(3)湿混。干混后,混砂机在工作状态下缓慢加入液体材料,连续混制10~15min,待湿混充分后停机;

(4)抽检。从取样门取出湿混后的型砂,做试样抽检湿强度和透气性等性能,并观察或测定含水量,检查混匀程度;

(5)卸料。抽检合格后,重新启动混砂机,打开出料门卸料。卸完料后即可关上卸料门进行下一轮混砂工作。当整个混砂工作结束或更换新的配料时,应将混砂机内的剩料和粘结物清扫干净;

(6)调匀处理。卸料后将混好的型(芯)砂堆放起来,使型(芯)砂中不均匀的水分相互浸润,经堆放浸润2~4h后即可调匀水分,而使湿强度达到最大值;

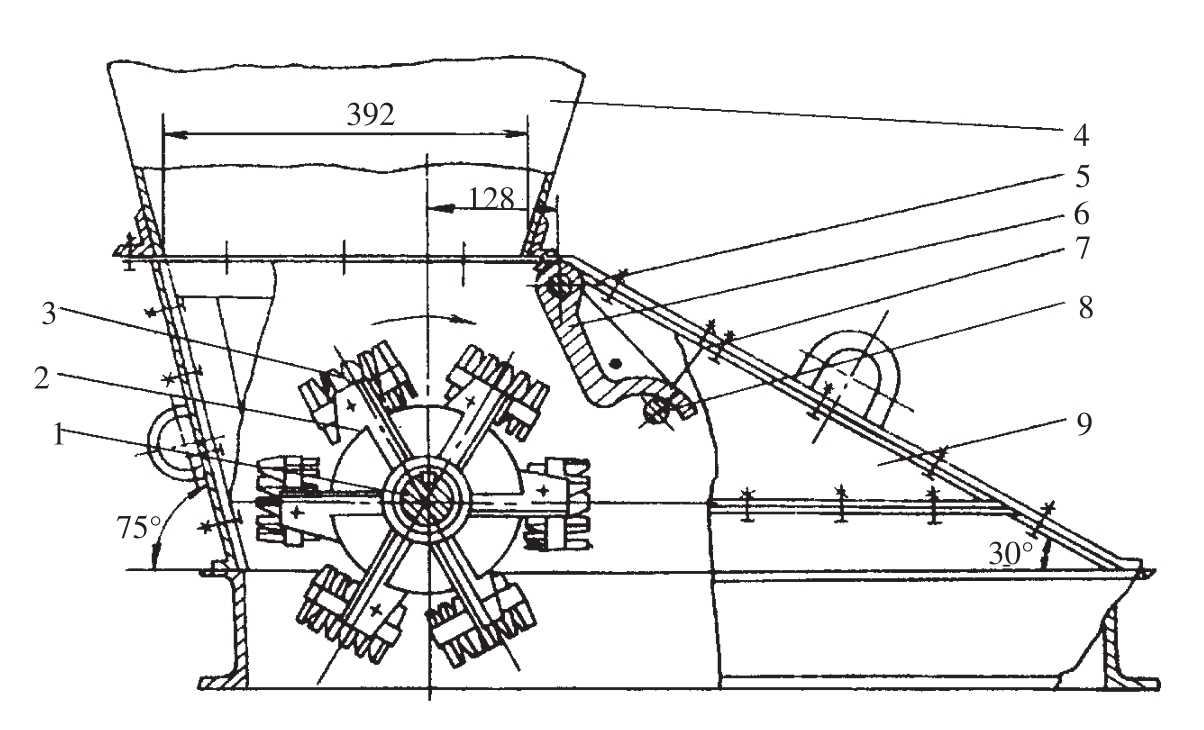

(7)疏松处理。将调匀处理的型(芯)砂送入如图1-3所示的松砂机中进行疏松处理。疏松的目的是击碎团块状型(芯)砂;

(8)储存待用。疏松处理后的型(芯)砂堆放或装入存放设备中,在型(芯)砂上面再盖以湿麻袋等物品,以保持水分待用。

图1-3 梳式松砂机

1-转轴 2-转盘 3-松砂梳齿 4-砂斗 5-轴 6-挡砂条 7-横轴拉杆 8-横轴 9-上罩壳

二、水玻璃型(芯)砂的配制

水玻璃砂是生产铸钢件最常采用的一种型砂。它是用水玻璃作粘结剂混制而成的型(芯)砂。这种型(芯)砂生产周期短,操作简便,易于机械化、自动化生产;缺点是溃散性差。水玻璃砂有多种硬化方法,因此型(芯)砂的配比和性能亦不同,生产中应根据不同的生产条件选用。

1.水玻璃CO2硬化砂的配制

水玻璃CO2硬化砂的硬化方法是在砂型和砂芯上扎出若干个φ6~10mm的吹气孔,孔深度随砂型厚度而定。将吹气管插入并通入CO2气,砂型(芯)硬化后起模。中小型砂型和砂芯可用塑料膜罩把整个砂型和砂芯罩住,向罩内吹CO2气使砂型(芯)硬化;对于中小型砂型和砂芯,也可以在模样(芯盒)上设置吹气孔,通入CO2气硬化。如图1-4所示。

图1-4 插管硬化法(a、b)和盖罩硬化法(c、d)示意图

1-皮管 2-砂箱 3-芯盒 4-砂芯 5-气管 6-盖罩

CO2是一种干燥剂,起脱水作用,使型(芯)砂中的硅酸凝胶或水玻璃脱水而硬化。硬化时间根据型(芯)大小,一般只要几秒钟到几分钟,模数高、密度大的水玻璃硬化时间短。夏天应用低模数水玻璃,冬天用模数高一些的水玻璃。

生产铸钢件的水玻璃砂一般选用SiO2含量较高的硅砂作原砂,原砂粒度根据铸件大小及壁厚确定,大中件、壁厚的选较粗的原砂,小件选较细的原砂。原砂一般要烘干处理。

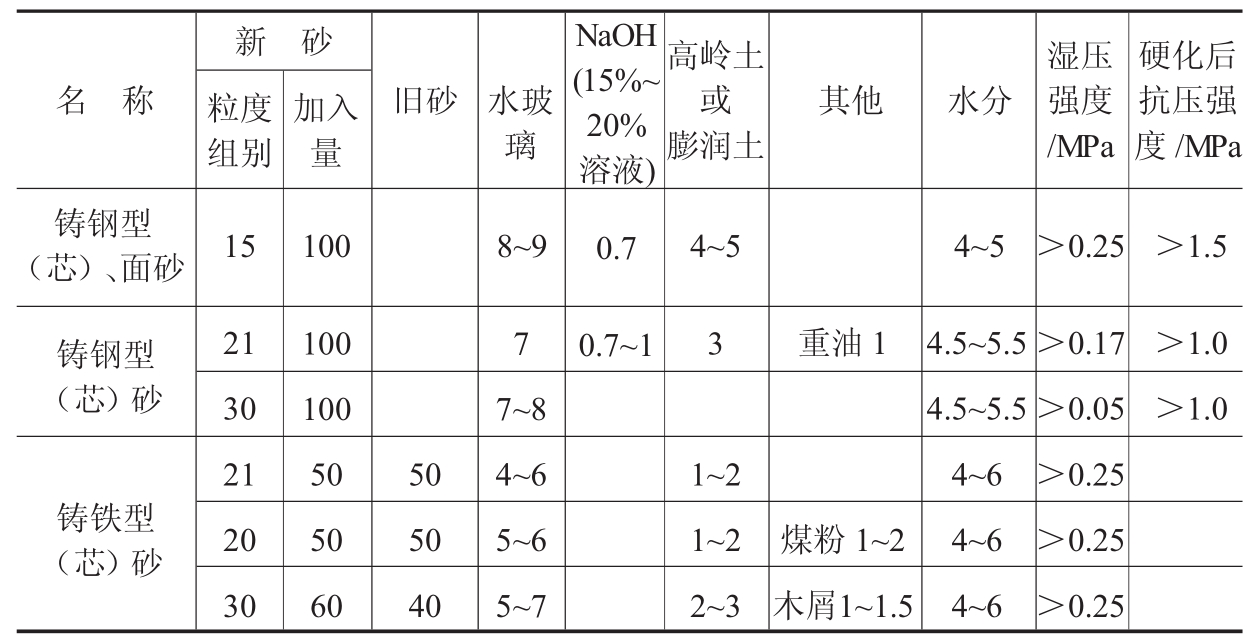

铸铁件用水玻璃CO2硬化砂,一般用质量分数50%~60%的原砂,再加入质量分数40%~50%的再生旧砂、4%~5%的水玻璃、2%~3%的溃散剂,溃散剂选用糠醛渣、重油、煤粉、高岭土或膨润土、木屑等。水玻璃CO2硬化砂配比见表1-4。

表1-4 水玻璃CO2硬化砂配比(质量分数) (%)

2.烘干硬化水玻璃砂的配制

烘干硬化水玻璃砂型或砂芯,加热到180~200℃脱水后得到玻璃状硅酸钠,形成高强度砂型或砂芯。这种烘干硬化方法较多,有的采用造型后短时间吹CO2使砂型达到一定强度后起模,再送入烘窑烘干硬化;也可吹热风硬化;热芯盒烘干硬化等。烘干硬化水玻璃砂的水玻璃用量较少,砂型烘干后易吸湿降低强度,可采用高模数水玻璃,在混制时加入占砂质量分数0.25%的碳酸锌抗湿,或采用抗湿性水玻璃。烘干水玻璃砂的用砂粒度与吹CO2硬化型砂相同。烘干硬化水玻璃砂一般应用在较大铸件的生产。其配比见表1-5。

表1-5 烘干硬化水玻璃砂配比(质量分数) (%)

3.水玻璃自硬砂的配制

水玻璃自硬砂是在水玻璃砂中加入硬化剂而自硬,砂型(芯)硬化后起模,省去了吹CO2和烘干过程。硬化剂分为粉状和液体两类。

(1)粉状硬化剂水玻璃自硬砂。粉状硬化剂主要有硅铁粉、硅酸二钙、氟硅酸钠。生产中常用的硬化剂为硅酸盐水泥、赤泥、炉渣,因为它们中的主要成分为硅酸二钙。水玻璃因硅酸二钙的吸水、水分蒸发和与空气中的CO2作用而自行硬化。配制时,要依季节不同而变化,夏天要求含水量要高一些,使用低模数水玻璃,适当减少硬化剂加入量。冬天要减少含水量,加大硬化剂用量,采用高模数水玻璃。

赤泥自硬砂一般采用模数M=2.2~2.6,密度1.3~1.5g/cm3的水玻璃,加入量为6%~8%,赤泥加入量为4%左右。

硅铁粉自硬砂一般加入水玻璃5%~7%,硅铁粉1%~2%,并加入少量附加物,如粘土、煤粉、石墨粉等以便提高湿强度和硬化速度。硅铁粉的加入量在夏季取1%,冬季取2%。

炉渣自硬砂使用的炉渣可用平炉炉渣、电炉炉渣、炼铬铁的炉渣和炼镁的残渣等。配制时炉渣加入量通常在3%~7%之间,夏天少加,冬天多加。水分加入量夏天在6%以下,冬天在4.5%~5%。其配比见表1-6。

表1-6 水玻璃自硬砂的配比(质量分数) (%)

(2)液体硬化剂水玻璃自硬砂。液体硬化剂有醛(乙二醛)、氟硅酸和酯。用酯作硬化剂的水玻璃砂,又称为有机酯水玻璃自硬砂。常用的有乙二醇二醋酸酯、甘油二醋酸酯、甘油三醋酸酯等,一般加入量为0.3%~0.4%。这种自硬砂的强度高于CO2硬化水玻璃砂,可生产大型铸件。其配比见表1-6。

三、石灰石砂的配制

1.原材料的要求

石灰岩这种材料遍布全国,可以就地取材,且价格便宜。

根据工厂的生产实践,石灰石砂CaCO3的含量在90%左右,其他成分在4%~10%,即可适用使用要求。

(1)对石灰石原砂的粒度要求。原砂的粒度对铸件表面粗糙度有很大影响。生产实践表明,中等粒度的石灰石砂效果较好。即选用粒度为42、30两组的石灰石原砂。因为粒度太粗,浇出的铸件表面易产生毛刺和凹穴;粒度太细型砂透气性下降。一般要求21组粒度的含量不超过4%~5%。

(2)膨润土和白泥。在水玻璃—石灰石砂中加入少量粘土,主要是为了提高型砂的湿强度,便于造型。但由于白泥中含CaO量比膨润土少,更有利于保存性,因此一般工厂在水玻璃—石灰石砂中加白泥。

(3)水玻璃。一般选用模数为2.2~2.4的水玻璃。

(4)苏打(或小苏打)。为了解决水玻璃—石灰石砂在炎热季节的保存性,需加入少量的苏打(Na2CO3)或小苏打(NaHCO3),两者均为白色粉状物。

2.石灰石砂的配制

石灰石砂的配方大体分为两种类型。一类是在配方中不加膨润土、白泥,提高湿压强度粘结剂的配方;另一类是在配方中加入少量白泥的配方。

(1)不加粘土的配方。石灰石砂100,水玻璃8%~9%,苏打(或小苏打)0.05%~0.2%,水分4.5%~5.5%。这类配方湿压强度低,但透气性较高,其配砂方法操作简便。一般采用二氧化碳硬化法。

(2)加粘土的配方。石灰石砂100,水玻璃7%~8%,白泥2%~3%,柴油0.5%,苏打(或小苏打)0.05%~0.2%,水分6%左右。这类配方湿压强度高,便于造型,加入柴油可以防止石灰石砂粘模。

(3)混制。在混砂操作上,混砂总时间控制在5~7min;夏季混砂时间短些,冬季混砂时间长些。一般先将白泥、苏打(或小苏打)全部加入砂中干混1~2min,然后加入水玻璃、水再碾5min即可。

四、树脂砂的配制

采用树脂做粘结剂是铸造工艺上的一次大变革,因此出现了许多制芯的新工艺,如壳芯、热芯盒、冷芯盒、自硬砂芯等,这些工艺的主要特点是:砂芯可直接在芯盒(加热或不加热)中硬化,而且硬化速度快,只需几分钟或几十秒即可完成。

现代铸造生产中广泛使用树脂砂造型和制芯,以树脂为粘结剂的型(芯)砂主要有覆膜树脂砂、热芯盒树脂砂、冷芯盒树脂砂、呋喃树脂自硬砂等。树脂砂硬化后强度高,能制出复杂、薄壁铸件。缺点是粘结剂价格贵,对空气有污染。所以原砂都使用经水洗的圆形砂,可节省粘结剂。

1.覆膜树脂砂的配制

覆膜树脂砂即是用酚醛树脂作粘结剂配制的型(芯)砂。这种型(芯)砂主要用来生产壳芯,也称壳芯树脂砂。根据配制方法不同,分为热法覆膜砂和冷法覆膜砂。

热法覆膜砂是将砂子加热进行覆膜。混制时先将砂子加热到140~160℃,而后与树脂混匀,再加入乌洛托品水溶液混匀,再加入硬脂酸钙混匀后破碎、过筛、冷却后使用。热法覆膜树脂砂的配比见表1-7。

冷法覆膜是在室温下制备的覆膜砂。需加入工业酒精。配制时,一般选用颗粒较细的圆形、表面光洁的水洗硅砂。酚醛树脂加入量5%~7%,加入2%硅石粉,可提高壳芯的高温强度;加入0.3%~0.35%硬脂酸钙可提高壳芯砂的流动性。壳芯树脂砂配方举例见表1-8。

表1-7 热法覆膜树脂砂的配比(质量分数) (%)

表1-8 壳芯树脂砂配方举例

2.热芯盒树脂砂的配制

热芯盒树脂砂是在原砂中加入适量的呋喃树脂粘结剂和固化剂,将混好的树脂砂射入(吹入)到加热后的金属芯盒中,使树脂与固化剂经过几秒至1min左右的反应而硬化制出砂芯。铸铁件大多使用呋喃I型树脂砂;铸钢件和球铁件大多使用呋喃II型树脂砂。

呋喃I型树脂砂所用原砂采用中等粒度、圆形水洗砂。粘结剂使用呋喃树脂,即脲醛与糠醇的缩合物。树脂加入量占原砂质量分数的2%~3%。呋喃I型树脂用氯化铵与尿素水溶液作固化剂。配比为氯化铵∶尿素∶水=1∶3∶3,固化剂的加入量一般占树脂质量分数的20%左右。通常在呋喃I型树脂砂中加入少量三氧化二铁粉、硼酸等防止铸件产生皮下气孔。因硼酸较贵,生产中常用三氧化二铁粉,其加入量为原砂质量分数的0.25%~0.3%,呋喃I型树脂砂配方举例见表1-9。

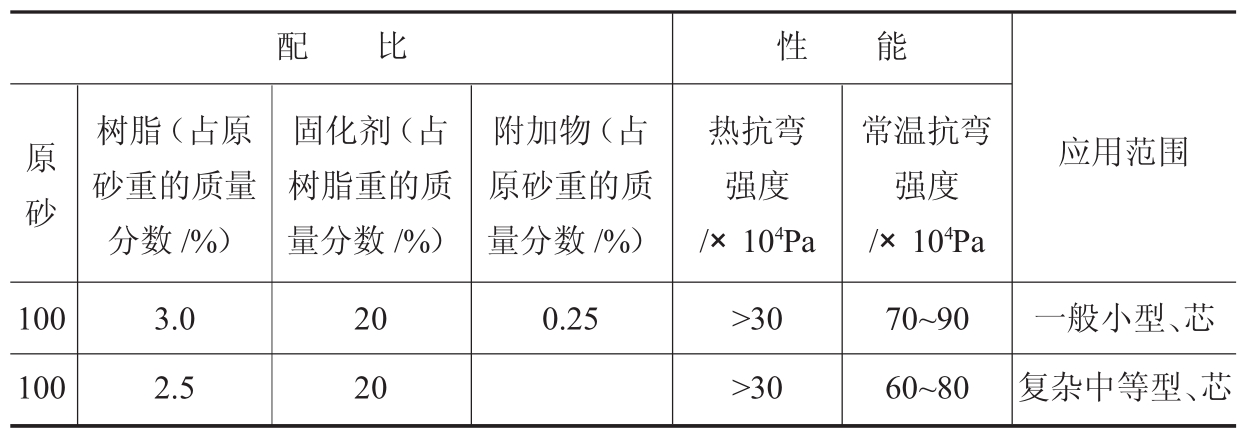

表1-9 呋喃I型树脂砂配比、性能

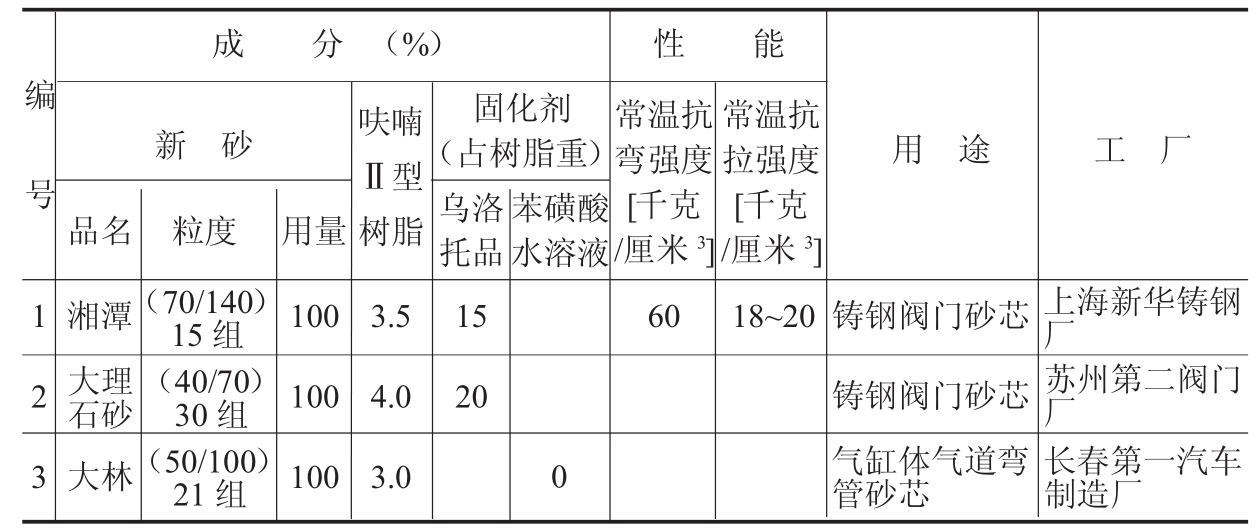

呋喃II型树脂砂又称糠醇改性树脂,是酚醛与糠醇的缩合物,使用这种树脂不产生氮气,所以铸钢件、球铁件、非铁合金件不产生皮下气孔。呋喃II型树脂砂配方举例如下:原砂为100,呋喃II型树脂加入量为原砂质量分数的3%,固化剂(六次甲基四胺)加入量为原砂质量分数的0.36%,加水量为原砂质量分数的0.2%~0.36%(固化剂配成水溶液加入),取芯时热芯盒温度为220℃,固化2~3min后可取芯。呋喃II型树脂砂配方举例见表1-10。

表1-10 呋喃Ⅱ型树脂砂配方举例

3.冷芯盒树脂砂的配制

冷芯盒树脂砂制芯,是将混制好的树脂砂射入芯盒中,在常温下快速硬化的一种制芯新工艺。按其工艺,冷芯盒制芯可分为吹气法和自硬法两大类。

(1)吹气法冷芯盒树脂砂。吹气法冷芯盒制芯,是将树脂砂射入芯盒后,再通入气体催化剂,使砂芯快速固化。

三乙胺法冷芯盒树脂砂配制要求原砂纯净干燥,以圆形砂粒较佳。粘结剂采用液态酚醛树脂和液态异氰酸脂,比例为1∶1(重量比),总加入量为砂重的1.5%~2.0%。气体固化剂为三乙胺,通气时,用空气作三乙胺的载体,三乙胺以空气的2%混合,在2kg/cm2的压力下吹入制成的砂芯,20kg的型芯只需10~20s即可硬化,几乎可立即用于浇注。

混砂时先加异氰酸脂,后加酚醛树脂,混砂时间不超过3min。

SO2法冷芯盒树脂砂配制,原砂要求与三乙胺法相同。粘结剂可用酚醛或呋喃型冷硬树脂,树脂占砂质量的1%~1.5%。所用活化剂主要有过氧化氢、过氧化丁酮,过氧化物活化剂占树脂重量的25%~50%,硅烷加入量占树脂重量的0.25%~0.3%。固化砂芯的SO2气体吹入时可用干燥的空气为载体。

(2)自硬冷芯盒法树脂砂的配制。呋喃树脂砂在常温下与固化剂发生化学反应,在芯盒内很快自行硬化,这种方法称为自硬冷芯盒法。

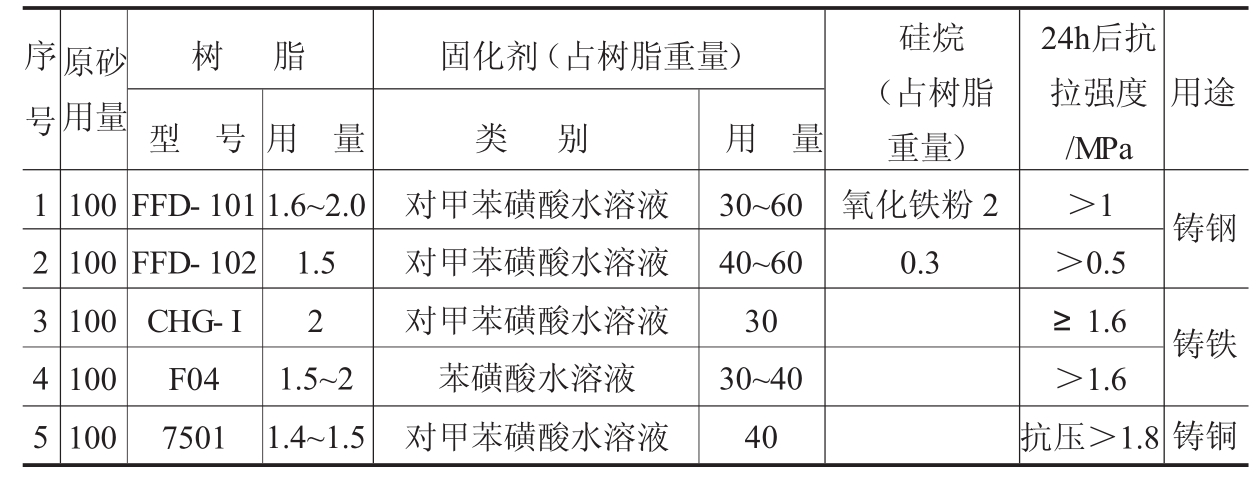

呋喃树脂自硬砂配制时,所用原砂SiO2含量要高,要求原砂纯净干燥。粘结剂有尿醛呋喃树脂和酚醛呋喃树脂,要求树脂中糠醇的含量超过50%,树脂无氯或低氮,树脂加入量为1%~2%。固化剂广泛采用对甲苯磺酸(酸∶水=7∶3)、二甲苯磺酸、苯酚磺酸等,固化剂占树脂重量的30%~40%。加入添加剂硅烷可提高强度,降低树脂加入量;氧化铁粉可以防止冲砂和产生气孔;甘油和苯二甲酸二丁脂可提高型、芯的韧性。硅烷加入量占树脂加入量的0.1%~0.3%,氧化铁粉占树脂加入量的1.5%~4%,甘油占树脂加入量的0.2%~0.4%。呋喃自硬砂的配比举例见表1-11。

表1-11 呋喃树脂自硬砂的配比(质量分数) (%)

五、油砂、合脂砂的配制及选用

以油类和合脂粘结剂混制的芯砂可使芯砂获得较高的干强度,而且有良好的退让性和溃散性。可用于制作任何形状复杂、断面细小的砂芯。

1.油 砂

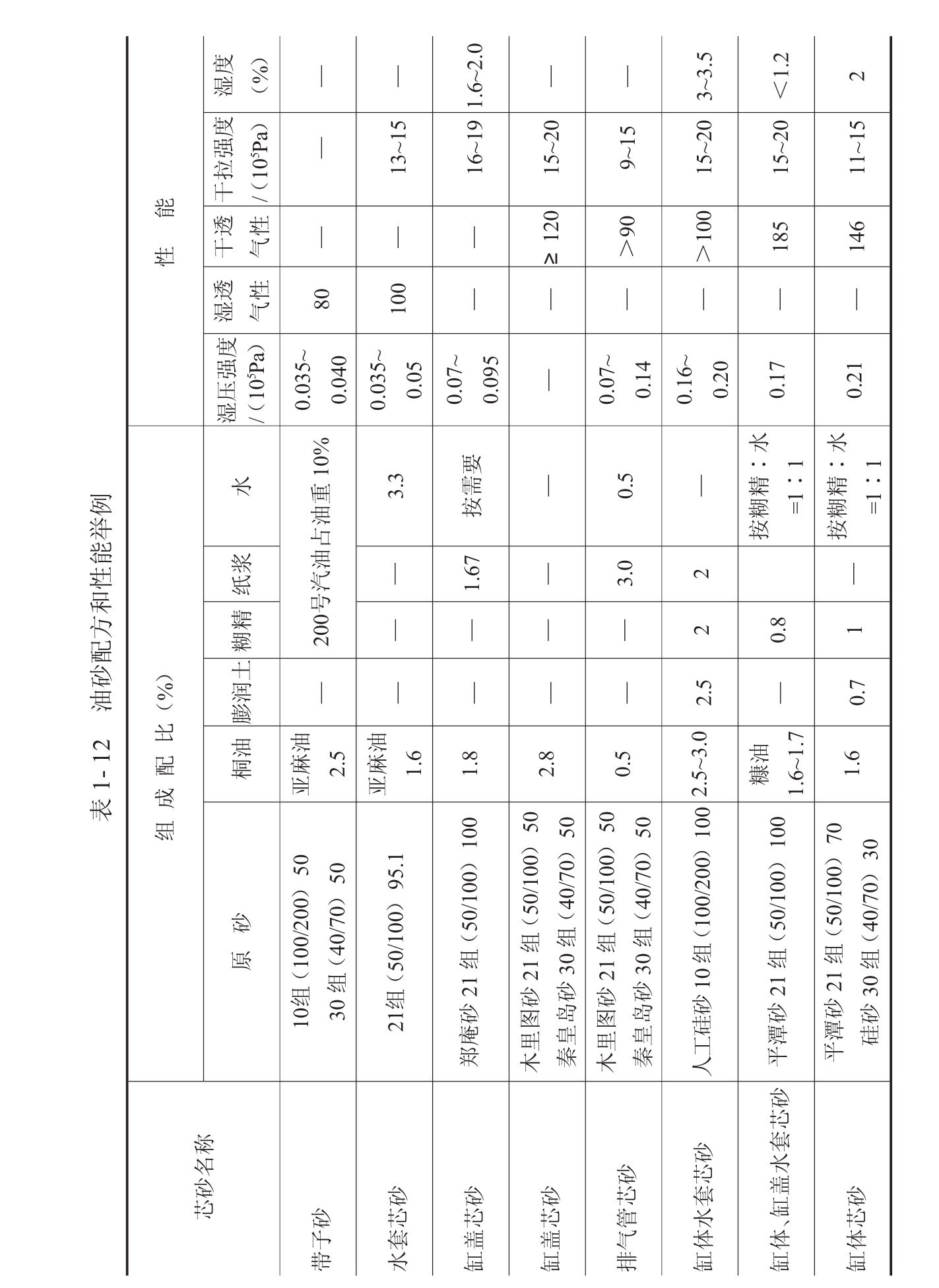

植物油砂的配制原砂最好用水洗原砂,原砂应选用圆形中等粒度为佳。油的加入量在2%~3%,加入粘土1%~2%,加水< 2%,可显著提高湿强度;如加入1%~2%的糊精(同时加入适量的水),可提高湿强度和干强度,改善溃散性。油砂的混制应把原砂和粘土、糊精干混2~3min,然后再加水湿混2~3min,最后加植物油湿混5~8min。油砂配方实例见表1-12。

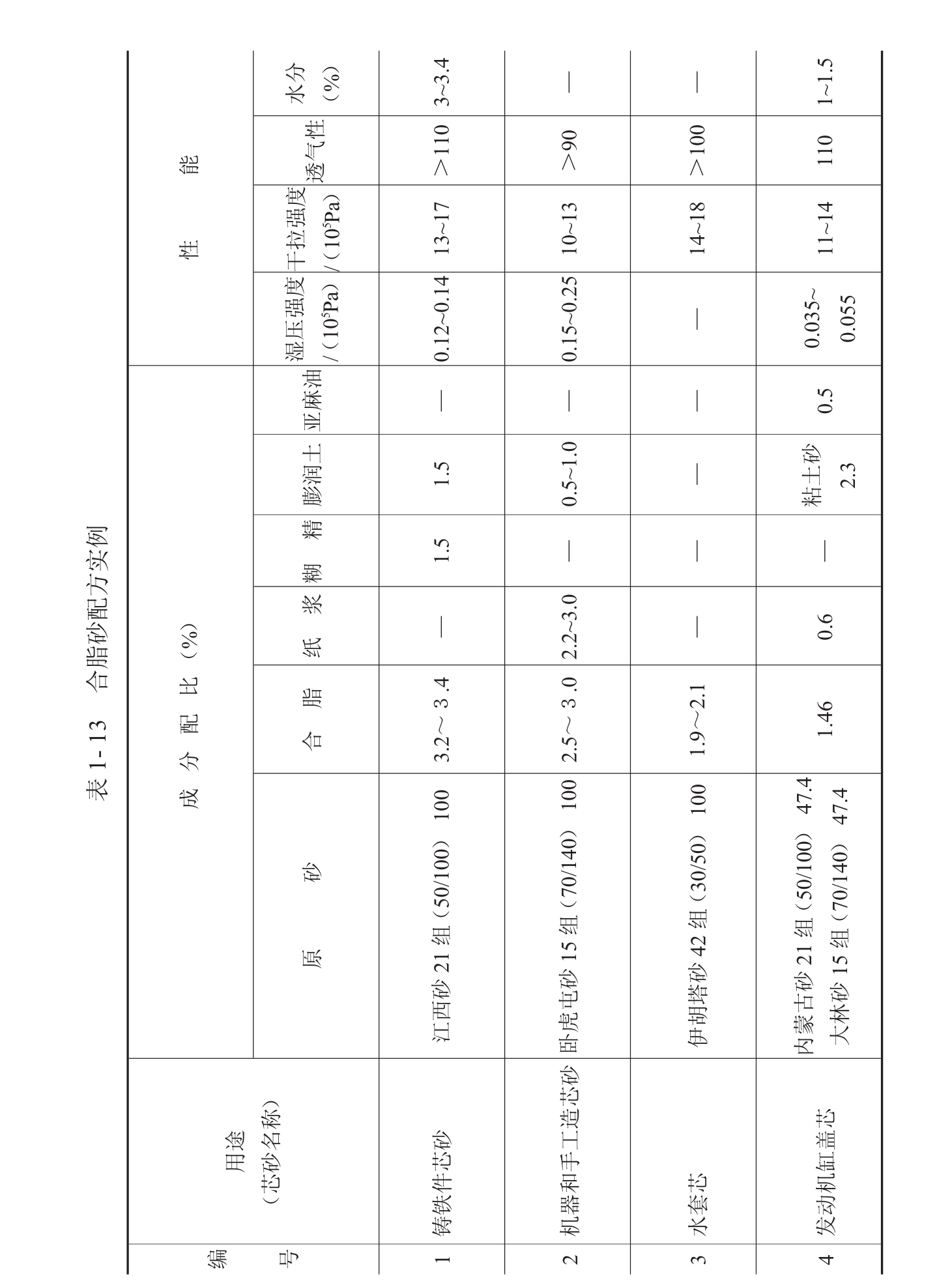

2.合脂砂

合脂砂是以合脂作粘结剂的芯砂。合脂可以代替价格昂贵的植物油,而砂芯的干强度、溃散性等主要性能与油砂接近。是我国制作油砂芯的主要粘结剂。

原砂选用中等粒度的圆形水洗砂。合脂的加入量在2%~3.4%,稀释剂用煤油,稀释比即合脂∶煤油在10∶7~10∶8之间。为提高湿强度,可加入膨润土和糊精,分别为1%~2%和1%~1.5%,水分加入量为2%~3%。加入附加物的合脂砂烘干温度在200±20℃以下,烘干1h,强度达到最大。合脂砂的配方举例见表1-13。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。