7.2 速度控制回路

速度控制回路主要是研究液压系统中执行元件的速度调节和变换问题的回路,它包括调节液压执行元件运动速度的调速回路,以及使之得以快速运动的快速运动回路和使工作进给速度改变的速度换接回路等。速度控制回路是液压系统的核心部分,其他回路往往都是围绕着速度调节来进行选配,因而其工作性能的质量对整个系统起着决定性的作用。

7.2.1 调速回路

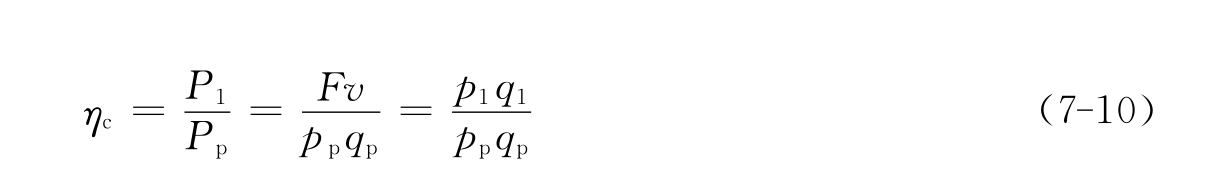

调速是为了满足液压执行元件对工作速度的要求,在不考虑液压油的压缩性和泄漏的情况下,液压缸的运动速度为

![]()

液压马达的转速为

由式(7-1)和式(7-2)可知,通过改变输入液压执行元件的流量q、改变液压缸的有效工作面积A或液压马达的排量VM均可达到调速的目的。但在实际中,液压缸的工作面积不易改变,故只能用改变输入液压执行元件的流量或改变液压马达的排量的方法来调速。为了改变进入液压执行元件的流量,可采用定量泵和流量控制阀的节流调速方法,也可采用改变变量泵或变量马达排量的容积调速方法,或者同时采用变量泵和流量阀调速的容积节流调速方法。

1.节流调速回路

节流调速回路的工作原理是通过改变设置在回路中的流量控制元件(节流阀或调速阀)的通流截面面积的大小来控制流入执行元件或流出执行元件的流量,达到调节其运动速度的目的。根据流量阀在回路中的位置不同,分为进油节流调速、回油节流调速和旁路节流调速三种回路。前两种调速回路由于在工作中回路的进油压力由溢流阀确定而基本不随负载的变化而变化,故又称为定压式节流调速回路;而在旁路节流调速回路中,由于回路的供油压力会随负载的变化而变化,所以又称为变压式节流调速回路。

1)进油节流调速回路

如图7-8(a)所示,节流阀串联在液压泵和液压缸之间,液压泵输出的油液一部分经节流阀进入液压缸工作腔,推动活塞运动,多余的油液经溢流阀流回油箱,这就是所谓的“分流调速”。有溢流(分流)是这种调速回路能够正常工作所必不可少的。由于在调速时溢流阀经常处于溢流状态,泵的出口压力pp保持基本恒定,这就是人们常说的“溢流定压”。只要调节节流阀的通流面积,即可调节通过节流阀的流量,从而达到调节液压缸运动速度的目的。

图7-8 进油节流调速回路

(1)速度负载特性。

液压缸在稳定工作时,其压力平衡方程式为

所以液压缸进油腔的压力为

![]()

因为液压泵的供油压力pp为定值,则节流阀两端的压力差为

![]()

经节流阀进入液压缸的流量为

故液压缸的运动速度为

![]()

式(7-7)即为进油节流调速回路的速度负载特性方程,由该式可知,液压缸的运动速度v与节流阀通流面积AT成正比。调节AT即可实现无级调速。这种回路的调速范围比较大(速度比最大可达100)。当AT调定后,速度随负载的增大而减小,故这种回路的速度负载特性较“软”。

若按式(7-7)选用不同的AT值绘制v-F坐标曲线图,可得一组曲线,即为该回路的速度负载特性曲线,如图7-8(b)所示。该组曲线表示液压缸运动速度随负载变化的规律,斜率越大,说明负载变化对速度的影响越大,即速度刚性越差。由式(7-7)和图7-8(b)还可以看出:当节流阀通流面积AT一定时,重载区域比轻载区域的速度刚性差;而在相同负载条件下,节流阀通流面积大的比通流面积小的速度刚性差,即速度高时速度刚性差。所以这种调速回路适用于低速、轻载的场合。

(2)最大承载能力。

由式(7-7)可知,无论AT为何值,当F=ppA1时,节流阀两端压差Δp=0,活塞运动也就停止,此时液压泵输出的流量全部经溢流阀流回油箱。所以该点的F值即为该回路的最大承载值,即Fmax=ppA1。

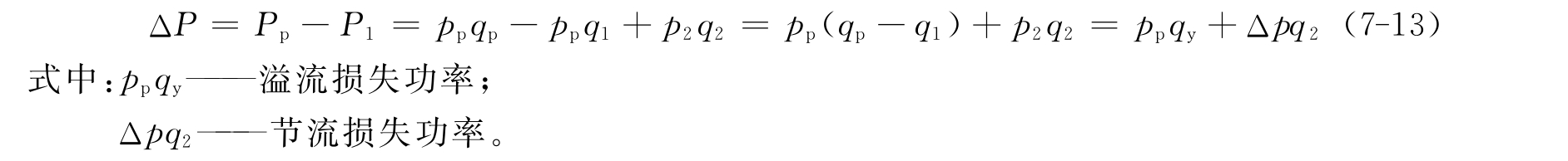

(3)功率和效率。

在节流阀进油节流调速回路中,由于液压泵出口压力pp由溢流阀调定,基本为一定值,故液压泵的输出功率为

Pp=ppqp=const

而液压缸的输出功率为

![]()

所以该回路的功率损失为

由此可知,进油节流调速回路的功率损失由两部分组成:溢流功率损失和节流功率损失。这些损失将都转变为热量,使液压系统的温度升高,影响系统工作。

回路的效率为

由于存在两部分的功率损失,故这种调速回路的效率低,当负载恒定或变化很小时,ηc可达0.2~0.6;当负载变化时,回路的效率ηmax=0.385。机械加工设备常有快进—工进—快退的工作循环,工进时泵的大部分流量溢流,所以回路效率极低,而低效率导致温升和泄漏增加,进一步影响了速度稳定性和效率。回路功率越大,问题越严重。

2)回油节流调速回路

如图7-9所示,节流阀串联在执行元件(此处为液压缸)和油箱之间,通过调节节流阀的通流面积,即可调节液压缸的排油量q2,从而控制进入液压缸的流量q1,达到了调节液压缸活塞运动速度的目的。定量泵输出的多余油液仍经溢流阀流回油箱,溢流阀的调定压力pp因溢流阀的溢流基本保持不变。

(1)速度负载特性。

类似于进油节流调速回路的推导过程,由液压缸的力平衡方程(p2≠0)及流量阀的流量方程(Δp=p2),可得液压缸的速度负载特性为

比较式(7-11)和式(7-7)可以发现,回油节流调速和进油节流调速的速度负载特性及速度刚性基本相同,若液压缸两腔有效面积相同(双杆液压缸),那么两种节流调速回路的速度负载特性和速度刚性就完全一样。因此对进油节流调速回路的一些分析完全适用于回油节流调速回路。

图7-9 回油节流调速回路

(2)最大承载能力。

回油节流调速回路的最大承载能力与进油节流调速回路相同,即Fmax=ppA1。

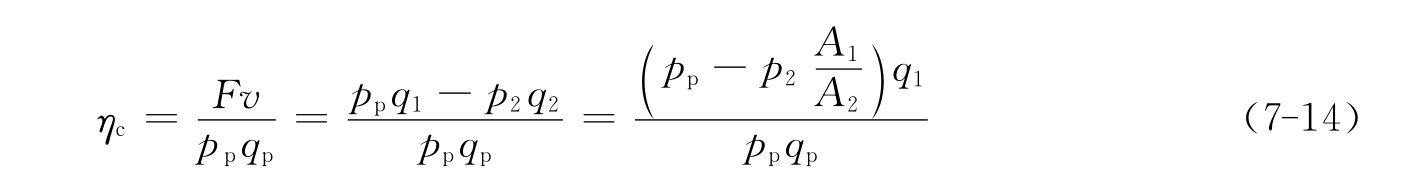

(3)功率和效率。

液压泵的输出功率与进油节流调速相同,即Pp=ppqp,且为常数;液压缸的输出功率为

![]()

则该回路的功率损失为

显然与进油节流调速回路相似,其回路的效率为

当采用同一个液压缸和同一个节流阀,而负载F和活塞运动速度相同时,则式(7-14)与式(7-10)是相同的,因此可以认为进油节流调速回路的效率和回油节流调速回路的效率相同。但是,在回油节流调速回路中,液压缸工作腔和回油腔的压力都比进油节流调速回路的压力高,特别是在负载变化大,尤其是当F=0时,回油腔的背压有可能比液压泵的供油压力还要高,这会使节流功率损失大大提高,且加大泄漏,因而其效率实际上比进油调速回路要低。

根据上述分析可知,尽管进、回油节流调速回路在调速性能方面有许多相似之处,但是,他们也有许多不同的地方。

①承受负值负载(与运动方向相同的负载)的能力。回油节流调速回路由于节流阀在回油上形成一定的背压,所以能在负值负载下工作,而进油节流调速回路由于回油腔直接通油箱,因此一旦承受负值负载,必然会失控前冲,故有时在回油路中安装背压阀,以克服此缺点,但这样会增加一些能量损耗。

②运动的平稳性。在使用单杆液压缸的情况下,由于进油节流调速是调节面积较大的无杆腔的进油量,而回油节流调速回路是调节面积较小的有杆腔的排油量,故在相同的速度条件下,进油节流调速回路的节流阀通流面积较大,低速时不易堵塞。因此,若选用具有相同最小稳定流量的节流阀,则进油节流调速回路能得到更低的稳定速度。

③实现压力控制的方便性。进油节流调速回路中,进油腔的压力将随负载的变化而变化,当工作部件碰到挡块而停止运动后,其压力将迅速上升到溢流阀的调定压力,利用这一特点实现压力控制是很方便的。而在回油节流调速回路中,只有回油腔的压力才会随负载变化,当工作部件碰到挡块后,其压力将降至零。

④停车后的启动性能。长期停车后液压缸油腔内的油液会流回油箱,当液压泵重新向液压缸供油时,在回油节流调速回路中,由于进油路上没有节流阀控制流量,会使活塞前冲;而在进油节流调速回路中,由于进油路上有节流阀控制流量,故活塞前冲很小,甚至没有前冲。

⑤发热及泄漏的影响。在进油节流调速回路中,经过节流阀发热后的液压油将直接进入液压缸的进油腔;而在回油节流调速回路中,经过节流阀发热后的液压油将直接流回油箱冷却。因此,发热和泄漏对进油节流调速的影响均大于对回油节流调速的影响。

综上所述,一般采用在回油路上加背压阀的进油节流调速回路,使其兼备两者的优点。

3)旁路节流调速回路

将节流阀安装在与执行元件并联的旁路上,就构成了旁路节流调速回路。如图7-10(a)所示,节流阀调节液压泵流回油箱的流量,从而控制进入液压缸的流量,调节节流阀的通流面积,即可实现调速。在此回路中,由于溢流任务已由节流阀承担,故溢流阀作安全阀用,常态时关闭,过载时才打开,因而液压缸正常运动时泵的出口压力不再恒定,与液压缸的进油压力相等(忽略管路泄漏和压力损失),直接随负载变化而变化。

图7-10 旁路节流调速回路

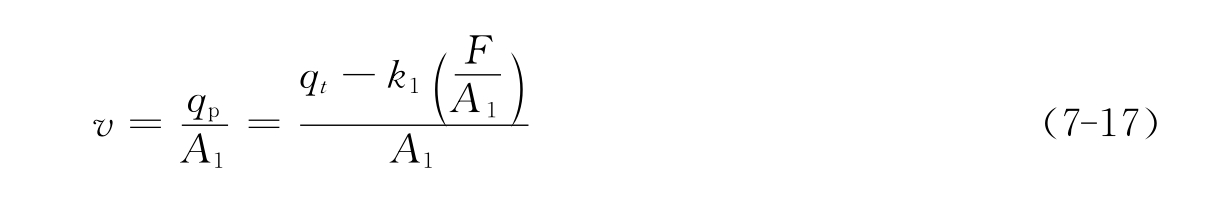

(1)速度负载特性。

根据式(7-7)的推导过程,可得到旁路节流调速回路的速度负载特性方程。与其不同之处主要是进入液压缸的流量q1为泵的流量qp与节流阀流走的流量qT之差,由于在回路中泵的工作压力随负载变化而变化,泄漏正比于压力,对速度产生了附加影响,因而泵的流量中要计入泵的泄漏流量Δqp,所以有

所以液压缸的速度为

式(7-16)即为旁路节流调速回路的负载特性方程。通过选取不同的节流阀通流面积AT值,作出一组速度负载特性曲线,如图7-10(b)所示。由曲线可见,当AT一定而负载增加时,速度显著下降,即特性很软;当AT一定时,负载越大,速度刚度越大;当负载一定时,AT越小(即活塞运动速度越高),速度刚度越大。

(2)最大承载能力。

旁路节流调速回路的最大承载能力随节流阀开口面积AT的增大而减小,即该回路低速时承载能力很差,调速范围小。同时该回路最大承载能力还受溢流阀的安全压力值的限制。

(3)功率和效率。

由于旁路节流调速回路只有节流损失而无溢流损失,且液压泵的输出压力随负载变化而变化,即节流损失和输入功率随负载变化而变化,故它的效率比前两种调速回路高。但旁路节流调速回路负载特性很软,低速承载能力又差,所以其应用比前两种少,只适用于高速、重载、对速度平稳性要求不高的较大功率系统中。

在上述节流调速回路中,采用节流阀的节流调速回路,速度负载特性都比较“软”,变载荷下的运动平稳性都比较差,为了克服这个缺点,回路中的节流阀可用调速阀来代替,由于调速阀本身能在负载变化的条件下保证节流阀进、出油口间的压力差基本不变,因而使用调速阀后,节流调速回路的速度负载特性将得到改善。

2.容积调速回路

容积调速回路的工作原理是通过改变回路中变量泵或变量马达的排量来实现调速的。在这种回路中,液压泵输出的油液直接进入执行元件,没有溢流损失和节流损失,而且工作压力随负载的变化而变化,因此效率高、发热少,适用于高速、大功率调速系统;缺点是变量泵和变量马达的结构复杂、成本较高。

按油液循环方式不同,容积调速回路有开式和闭式两种。开式回路中的液压泵从油箱吸油后输入执行元件,执行元件排出的油液直接返回油箱,故油液的冷却性好,回路的结构简单,但油箱的结构尺寸大,空气和脏物易进入回路,产生污染。闭式回路中的液压泵将油液输入执行元件的进油腔,又从执行元件的回油腔吸油,回路的结构紧凑,减少了污染的可能性。若采用双向液压泵或双向液压马达时,还可方便地变换执行元件的运动方向,但油液的冷却条件较差,常常需要设置补油装置以补偿回路中的泄漏,从而使回路的结构复杂化。

容积调速回路常用的三种形式:变量泵和定量液压执行元件组成的容积调速回路;定量泵和变量马达组成的容积调速回路;变量泵和变量马达组成的容积调速回路。

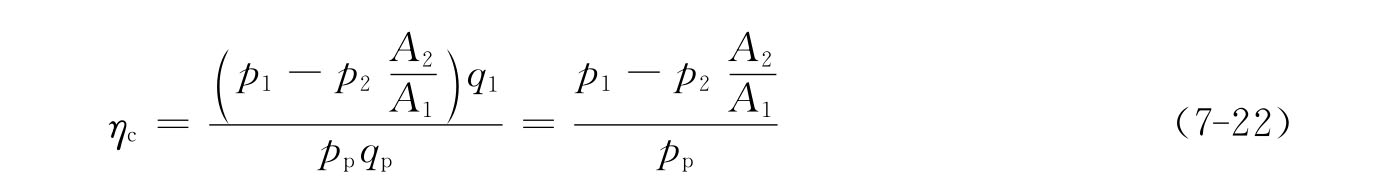

1)变量泵和定量液压执行元件组成的容积调速回路

图7-11所示为变量泵和定量液压执行元件组成的容积调速回路。其中图7-11(a)所示的执行元件为液压缸3,且是开式回路;图7-11(b)所示的执行元件为液压马达4,且是闭式回路。两回路中的执行元件速度均是通过改变变量泵1的排量来调节的。两图中的溢流阀2均起安全阀作用,防止系统过载。图7-11(b)中的定量泵5为补油泵,用于补偿泵、马达及管路的泄漏,以及置换部分发热的油液、降低回路温升,补油泵的工作压力由溢流阀6调节和设定。

图7-11 变量泵和定量执行元件组成的容积调速回路

1—变量泵;2、6—溢流阀;3—液压缸;4—液压马达;5—定量泵

在图7-11(a)所示的回路中,若不考虑除液压泵以外的元件和管道的泄漏时,该回路液压缸活塞的运动速度为

式中的符号意义同前。

在图7-11(b)所示回路中,若不计泵和马达的损失及泄漏,则液压马达的输出转速为

![]()

液压马达的输出转矩为

![]()

液压马达的输出功率为

在这种回路中,由于液压泵转速np一般为定值,而液压马达的排量VM也是恒量,故调节变量泵的排量Vp即可成比例地调节液压马达的转速nM并使液压马达的输出功率PM成比例变化。由于马达的输出转矩TM和回路的工作压力均由负载转矩决定,若负载转矩恒定,则马达输出转矩恒定,因此这种回路常被称为恒转矩调速回路,其调速特性如图7-12所示。此种回路在小型内燃机车、工程机械的有关装置中得到了应用。

图7-12 变量泵定量执行元件调速特性

2)定量泵和变量马达组成的容积调速回路

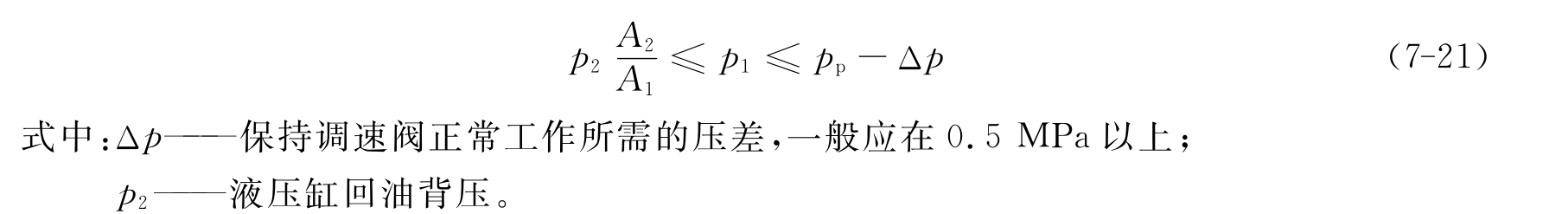

图7-13(a)所示为定量泵和变量马达组成的容积调速回路。定量泵1输出流量不变,其溢流阀2(作安全阀用)、补油泵4和溢流阀5的作用与变量泵和定量马达组成的容积调速回路的相同。在这种调速回路中,由于液压泵的转速和排量均为常数,当负载功率恒定时,马达输出功率PM和回路的工作压力都恒定不变,因为马达的输出转矩TM与马达的排量VM成正比,马达的转速则与VM成反比,因此这种回路常被称为恒功率调速回路,其调速特性如图7-13(b)所示。由于这种回路的调速范围很小,且不能实现马达反转,故这种回路仅在造纸、纺织机械的卷绕装置中得到了一些应用。

图7-13 定量泵和变量马达组成的容积调速回路

3)变量泵和变量马达组成的容积调速回路

图7-14(a)所示为采用双向变量泵和双向变量马达组成的容积调速回路。单向阀6、8用于使辅助泵4能双向补油,而单向阀7、9使溢流阀3作安全阀用,起双向过载保护作用。这种调速回路实际是上述两种容积调速回路的组合。由于液压泵和液压马达的排量均可改变,故增大了调速范围,其工作特性曲线如图7-14(b)所示。

图7-14 变量泵和变量马达组成的容积调速回路

一般执行元件都要求在启动时有低转速和大的输出转矩,而在正常工作时都希望有较高的转速和较小的输出转矩。因此,这种系统在低速范围内调速时,先将液压马达的排量调为最大(使马达能获得最大输出转矩),然后改变泵的输出流量,当变量泵的排量由小变大,直至达到最大输出流量时,液压马达转速也随之升高,输出功率随之线性增加,此时液压马达处于恒转矩状态;若要进一步加大液压马达转速,则可将变量马达的排量由大变小,此时输出转矩随之降低,而泵则处于最大功率输出状态不变,故液压马达也处于恒功率输出状态。由于这种回路的调速范围很大,等于变量泵的调速范围与变量马达的调速范围之积,故这种回路适用于港口起重运输机械及矿山采掘机械等大功率机械设备的液压系统中。

3.容积节流调速回路

容积节流调速回路采用压力补偿变量泵供油,用流量控制阀调节进入或流出液压缸的流量来控制其运动速度,并使变量泵的输出量自动地与液压缸所需流量相适应。这种调速回路没有溢流损失,效率较高,速度稳定性也比容积调速回路好,常用于速度范围大、功率不太大的场合,例如组合机床的进给系统等。

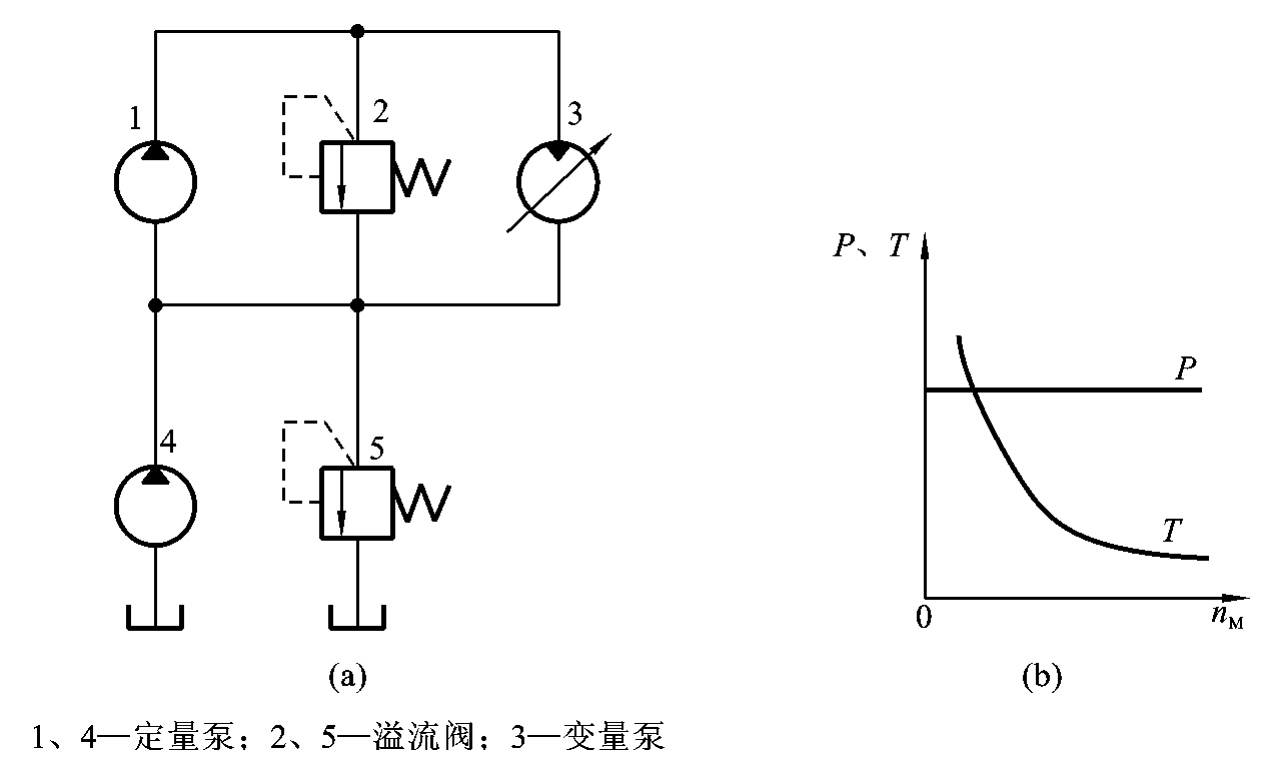

1)限压式变量泵和调速阀组成的调速回路

图7-15(a)所示为由限压式变量泵和调速阀组成的容积节流调速回路。该回路由限压式变量泵供油,压力油经调速阀进入液压缸无杆腔,回油经背压阀返回油箱,液压缸运动速度由调速阀中的节流阀的通流面积AT来调节。设泵的流量为qp,则稳态工作时qp=q1。如果关小节流阀,则在关小阀口的瞬间,q1减小,而此时液压泵的输出油量还未开始改变,于是出现了qp>q1,因回路中没有溢流(阀2为安全阀),多余的油液使泵输出流量减小,直至qp=q1;反之亦然。由此可见调速阀不仅能保证进入液压缸的流量稳定,而且可以使泵的供油流量自动地和液压缸所需的流量相适应,因而也可使泵的供油压力基本恒定,这种调速回路也常被人们称为定压式容积节流调速回路。这种回路中的调速阀也可装在回油路上,它的承载能力、运动平稳性、速度刚性与对应的节流调速回路相同。

图7-15(b)所示为限压式变量泵和调速阀组成的容积节流调速回路的调速特性,由图可知,回路虽无溢流损失,但仍有节流损失,其大小与液压缸的工作腔压力p1有关。液压缸工作腔压力的正常工作范围为

当p1=p1max时,回路中的节流损失为最小,此时液压泵工作点为a,液压缸的工作点为b;若p1减小(即负载减小,b点向左移动),则节流损失加大。这种调速回路的效率为

式(7-22)中没有考虑泵的泄漏。由于泵的输出流量越小,泵的压力pp就越高;负载越小,p1便越小。所以该回路用在速度小、负载小的场合下,调速回路效率就很低。

图7-15 限压式变量泵和调速阀组成的容积节流调速回路

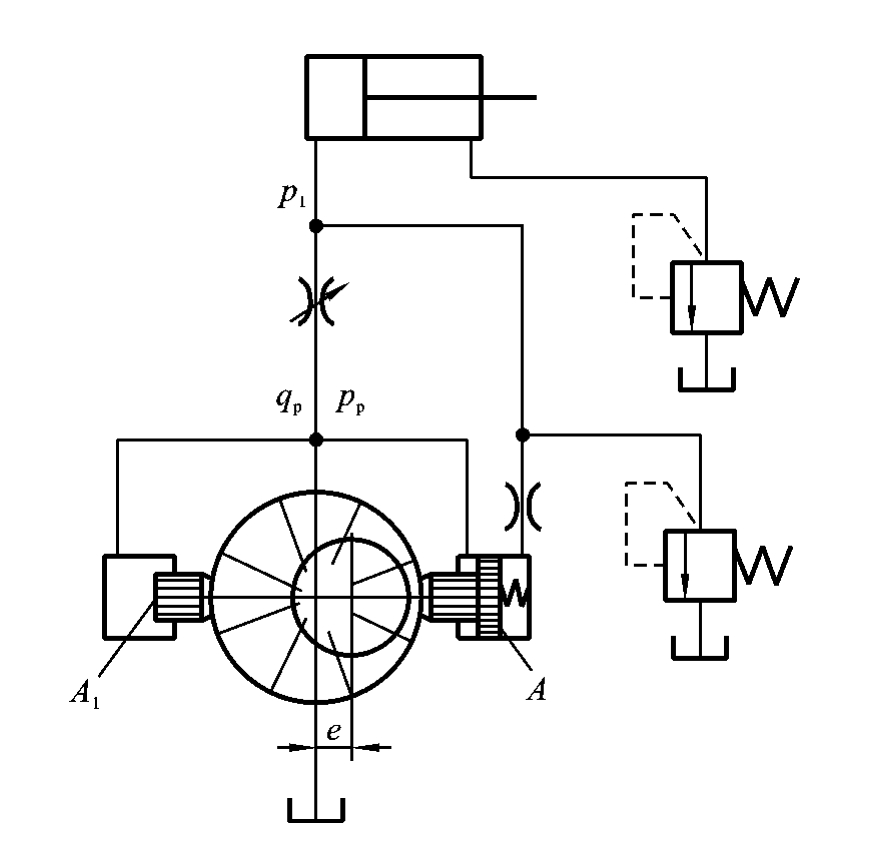

2)差压式变量泵和节流阀组成的调速回路

图7-16所示为差压式变量泵和节流阀组成的容积节流调速回路。这种回路的工作原理与上节所述回路基本类似:节流阀控制着进入液压缸的流量q1,并使变量泵输出流量qp自动和q1相适应。当qp>q1时,泵的供油压力上升,泵内左、右两个控制柱塞便进一步压缩弹簧,推动定子向右运动,减少泵的偏心距,使泵的供油量下降到qp≈q1。反之,当qp<q1时,泵的供油压力下降,弹簧推动定子和左、右柱塞向左运动,加大泵的偏心距,使泵的供油量增大到qp≈q1。

在这种容积节流调速回路中,输入液压缸的流量基本上不受负载变化的影响,因为节流阀两端的压差Δp=pp-p1基本上是由作用在泵变量机构控制柱塞上的弹簧力来确定的,这和调速阀的原理相似。因此,这种回路的速度刚性、运动平稳性和承载能力都跟采用限压式变量泵的回路基本相同。它的调速范围也只受节流阀调节范围的限制。此外,这种回路因能补偿由负载变化引起的泵的泄漏变化,因此,它在低速小流量的场合下使用显得特别优越。在这种调速回路中,不但没有溢流损失,而且泵的供油压力随着负载变化而变化,回路中的功率损失也只有节流阀处压降Δp所造成的节流损失一项,它比前一种回路调速阀处的节流损失还要小,因此发热少、效率高。

图7-16 差压式变量泵和节流阀组成的容积节流调速回路

其回路的效率为

由式(7-23)可知,只要适当控制节流阀前后的压力差Δp,就可以获得较高的效率。故这种回路宜用于负载变化大,速度较低的中、小功率场合。

7.2.2 快速运动回路

快速运动回路又称为增速回路,其作用是使液压执行元件在某段时间获得较快的速度,缩短机械空载运动时的时间,以提高系统的工作效率或充分利用功率。下面介绍几种常见的快速运动回路。

1.使用蓄能器的快速运动回路

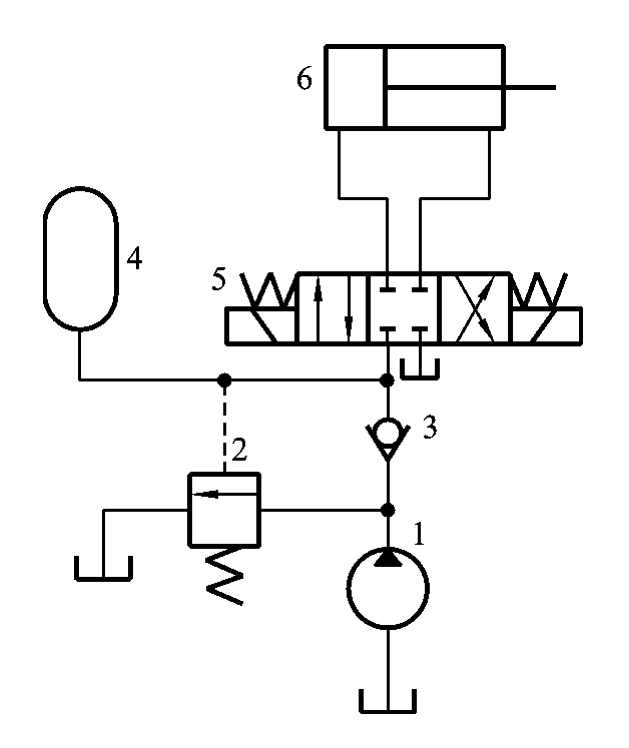

图7-17所示为使用蓄能器的快速运动回路。当系统短期需要较大流量时,泵1和蓄能器4共同向液压缸6供油,使液压缸速度加快;当三位四通电磁换向阀5处于中位时,液压缸停止工作,液压泵经单向阀3向蓄能器供油,蓄能器的压力上升到卸荷阀2的调定压力后,卸荷阀开启,液压泵卸荷。采用蓄能器的目的是可以采用较小规格的液压泵,节约能源。

2.液压缸差动连接的快速运动回路

图7-18所示为利用P型中位机能三位四通电磁换向阀实现差动连接的快速运动回路。当电磁铁1YA和2YA均不通电,换向阀3处于中位时,液压缸4由换向阀3的P型中位机能实现差动连接,液压缸快速向前运动;当电磁铁1YA通电,换向阀3切换至左位时,液压缸前进速度减慢。这种回路比较简单,应用较多;但是液压缸的速度增加得不多,当A1=2A2时,差动连接只比非差动连接的最大速度快一倍,有时不能满足负载快进运动的要求,因此常常要和其他方法联合使用。

图7-17 使用蓄能器的快速运动回路

1—单向定量液压泵;2—卸荷阀;3—单向阀;

4—蓄能器;5—三位四通电磁换向阀;6—液压缸

图7-18 使用差动连接的快速运动回路

1—单向定量液压泵;2—溢流阀;

3—三位四通电磁换向阀;4—液压缸

3.高低压双泵供油的快速运动回路

前面介绍的图7-4(e)所示卸荷阀卸荷回路,也是高、低压双泵供油的快速运动回路。当载荷较小时,卸荷阀3关闭,两泵同时向系统供油,液压缸实现快速运动。这种高、低压双泵供油回路主要用于轻载时需要很大流量,而重载时却需高压小流量的场合,其特点是功率损耗小,系统效率高,应用较为普遍,但系统也稍复杂一些。

4.使用增速缸的快速运动回路

图7-19所示为使用增速缸的快速运动回路。当换向阀2在左位工作时,液压泵输出的压力油先进入工作面积小的柱塞缸内,使活塞快进,增速缸Ⅰ腔内出现真空,便通过液控单向阀7补油。活塞快进结束时使二通阀4通电,工作在右位,压力油便同时进入增速缸Ⅰ腔和Ⅲ腔,此时因工作面积增大,从而获得大推力的低速运动,实现工作进给。换向阀2在右位工作时,压力油进入工作面积很小的Ⅱ腔并打开液控单向阀7,实现快退。这种回路可以大幅度减小液压泵的规格及系统的运行能耗,由于通过液压缸的面积变化实现快慢速自动转换,故运动平稳。这种回路适合在试验机、液压机等机械设备的液压系统中使用。

7.2.3 速度换接回路

速度换接回路的功能是使液压执行元件在一个工作循环中从一种运动速度换接到另一种运动速度,这个转换不仅包括快速到慢速的换接,也包括两个慢速之间的换接。

1.采用行程阀的速度换接回路

图7-20所示为采用行程阀来实现快慢速换接的回路。在图示状态下,液压缸快进,当活塞所连接的挡块压下行程阀6时,行程阀关闭,液压缸右腔的油液必须通过节流阀5才能流回油箱,活塞运动速度转变为慢速工进;当换向阀右位接入回路时,压力油经单向阀4进入液压缸右腔,活塞快速返回。这种回路的快慢速换接比较平稳,而且换接点位置比较准确。缺点是行程阀安装位置有所限制,管路连接较为复杂。若将行程阀改为电磁阀,安装连接比较方便,但速度换接的平稳性、可靠性及换向精度都较差。

图7-19 使用增速缸的快速运动回路

1—单向定量液压泵;2—三位四通电磁换向阀;3—溢流阀;

4—二位二通换向阀;5—增速缸;6—活塞缸;7—液控单向阀

图7-20 采用行程阀的速度换接回路

1—单向定量液压泵;2—二位四通电磁换向阀;

3—溢流阀;4—单向阀;5—节流阀;

6—行程阀;7—液压缸

2.两种不同慢速的换接回路

图7-21所示为采用两个调速阀来实现不同工进速度的换接回路。图7-21(a)中的两个调速阀2和调速阀3并联,由二位三通电磁换向阀4实现速度换接。在图示位置,输入液压缸5的流量由调速阀2控制。当换向阀4右位接入回路时,输入液压缸5的流量由调速阀3控制。当一个调速阀工作,另一个调速阀没有油液通过时,没有油液通过的调速阀内的定差减压阀处于最大开口位置,所以在速度换接开始的瞬间会有大量油液通过该开口,可使工作部件产生突然前冲的现象,因此,它不宜用于在工作过程中进行速度换接,而只用于预先有速度换接的场合。

图7-21(b)中的两个调速阀2和调速阀3串联。在图示位置时,因调速阀3被二位二通电磁换向阀6短路,输入液压缸5的流量由调速阀2控制。当换向阀6右位接入回路时,由于人为调节使通过调速阀3的流量比调速阀2的小,所以,输入液压缸5的流量由调速阀3控制。这种回路中由于调速阀2一直处于工作状态,它在速度换接时限制了进入调速阀3的流量,因此,它的速度换接平稳性较好,但由于油液要经过两个调速阀,所以能量损失较大。

图7-21 采用两个调速阀的速度换接回路

1—三位四通电磁换向阀;2、3—调速阀;4—二位三通电磁换向阀;

5—液压缸;6—二位二通电磁换向阀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。