4.3.1 渗透注浆运移性状数值模拟

4.3.1.1 计算模型假定

(1)均质、各向同性材料。

(2)牛顿流体,渗流流速符合达西定律。

(3)不考虑桩土界面物理厚度。

4.3.1.2 有限元模型

采用轴对称计算模型。模型宽度与高度分别为10m和30m,桩径2.0m,桩长20.00m。采用四节点轴对称单元,在桩端上下5m范围内网格加密,模型单元数3840,节点数3969。边界条件为:左右水平向固定,底端竖向固定,顶部透水(饱和情况下)。桩及土体均假定为弹性材料,注浆口在桩底,采用定流量边界。计算参数为注浆流量0.0045m3/s,桩及土体弹性模量分别为28GPa、400MPa,土体渗透系数为5.78×10-4,注浆时间为300s。

图4-13 有限元模型

(a)计算网格;(b)非饱和土计算

4.3.1.3 注浆全过程性状分析

1)孔压变化

不同时刻孔压分布云图见图4-14。孔压在一定程度上表征浆液在土体中的渗透能力,孔压越高,可以认为水泥浆渗透越充分,固化后土体中水泥含量越大,加固性能越好。从图中可以看出以下几个特点:初始时段时孔压变化梯度大;浆液以注浆口为中心,以近椭球状体向外扩张,不仅向桩端下渗透,还向桩侧扩展;对于不同方向孔压变化情况,从桩端以上孔压梯度最大,扩展能力最弱,沿桩端平面水平向次之,沿桩端以下方向变化最小,也即浆液扩散能力最强。在注浆作用下,土体有上抬现象,最大上抬量达4cm,应力最大处位于注浆口,土体最大上抬量发生在模型右上角。

图4-14 不同时间孔压变化云图

2)应力变化

图4-15为不同时间Mises应力变化云图。由图可知:

图4-15 不同时间Mises应力变化云图

(1)随着注浆时间的增加,注浆压力逐渐增加。注浆结束时,Mises峰值由144.88kPa(地应力平衡)增加到6895kPa。

(2)注浆过程初程,注浆压力变化较快,注浆后期变化趋缓。10~50s、50~100s、200~300s三个时间段,孔压变化率分别为52.8kPa/s、16.39kPa/s和5.74kPa/s。

(3)应力变化路径具有选择与优先性。注浆初期,沿桩端各向应力均有较大变化,随着注浆进行,压力沿桩侧及桩下端变化明显,沿桩端上部变化较小。

3)位移变化

图4-16为不同时间竖向位移变化云图。由图可知:

(1)注浆导致地面隆起,注浆结束时隆起量约为4cm。

(2)地面隆起不均匀性沿以桩头的原点径向地面隆起量逐渐增加。

(3)位移变化与浆液扩散相似。

图4-16 不同时刻竖向位移变化云图

4)土体特征点孔压变化

(1)图4-17为注浆过程中注浆点孔压变化曲线。由图可知,注浆初期孔压变化较快,此后孔压变化趋缓。

(2)图4-18、图4-19分别为不同时刻竖向土体孔压分布曲线。由图可知:对于桩端以上土体,孔压梯度随着注浆进行逐渐增大;对于桩端以下土体,注浆使土体孔压不断增加,但孔压梯度变化较小。说明浆液由桩端主要向上部流动。

(3)图4-20为不同时刻沿桩端水平向孔压分布曲线。由图可知:孔压最大值在注浆口处,沿水平径向,孔压逐渐减小,但注浆过程中孔压梯度基本一致。

图4-17 注浆点孔压时程变化曲线

图4-18 不同时段桩端下土体孔压变化曲线

图4-19 桩端面以上土体孔压变化

图4-20 不同时刻沿桩端水平面孔压分布

4.3.1.4 影响因素分析

1)渗透系数

图4-21 不同渗透系数下孔压云图

渗透系数分别取5.78×10-4 m/s(工况A)、5.78×10-5 m/s(工况B)与5.78×10-6 m/s(工况C)。图4-21为不同渗透系数时孔压云图,图4-22为不同渗透系数时竖向位移云图,图4-23、图4-24、图4-25为土体不同特征点孔压分布曲线。由图可知:不同渗透系数下,孔压分布规律相似,但注浆压力随渗透系数减小而增加,土体上抬量也随渗透系数减小而增大,当渗透系数由5.78×10-4 m/s减为5.78×10-6 m/s时,注浆压力由232kPa变为11.5MPa;由曲线可知:在工况A、工况B两种情况下,桩周土体孔压分布近似均匀,特别对于前者,最大孔压较初始还小,局部土体固结导致下沉。在实际工程中,土体局部中若有良好的水力通道,孔压不能增高,影响浆液在土体中有效扩散,这也说明有必要进行二次注浆。

图4-22 不同渗透系数下竖向位移云图

图4-23 桩底平面沿水平向孔压分布曲线

图4-24 桩端下土体孔压分布曲线

图4-25 沿桩底上部土体孔压分布

2)弹性模量

弹性模量分别取50MPa(工况A)、250MPa(工况B)、500MPa(工况C)。图4-26、图4-27分别为不同弹模下孔压与竖向位移变化云图。图4-28、图4-29、图4-30为土体不同特征点孔压分布。由图可知,弹模变化下孔压变化规律相似,但注浆压力随土体弹性模量减小而减小,土体上抬量随弹模减小而增大。当模量由500MPa变化为50MPa时,注浆压力由2.25MPa变为1.3MPa,土体最大上抬量由约0.04m变为0.12m,也说明随着土体弹模减小,浆液挤密效应渐明显。

图4-26 不同弹性模量下孔压变化云图

图4-27 不同弹性模量下竖向位移变化云图

图4-28 沿桩端水平向土体孔压分布曲线

图4-29 沿桩端下土体孔压分布曲线

图4-30 沿桩端上土体孔压分布曲线

4.3.1.5 浆液有效扩散范围因素分析

为了使浆液有效扩散范围定量化,可以考虑为当土体出现拉应力时为劈裂破坏,拉应力所涉范围为浆液有效扩散范围。

1)弹性模量

图4-31、图4-32为注浆参数对固化体大小的影响。由图可知:一方面,注浆压力随注浆量增加而增大,同样的注浆量下,注浆压力随弹性模量增加而增大;另一方面,固化体半径随注浆量增加而增大,同样的注浆量下,固化体半径随弹模增加而增大。要指出的是,对于这种情况,弹模存在范围值,弹模过小时注浆更多体现为挤密效应。

图4-31 注浆量对注浆压力影响

图4-32 注浆量与固化体半径关系

2)渗透系数

图4-33、图4-34为不同渗透系数下,注浆量对固化体的影响。由图可知,孔压随注浆量增加而增大,相同注浆量下,孔压随渗透系数减小而增加;固化体随注浆量增加而增大,相同注浆量下,固化体随渗透系数增加而增大。

图4-33 注浆量对注浆压力的影响

图4-34 注浆量与固化体半径关系

3)非饱和土体

一般情况下,地下水位在地面以下,部分土体处于非饱和状态。饱和与非饱和区分布如图4-35、图4-36所示,非饱和区埋深15m,假定土体顶面孔压为-15kPa,非饱和与饱和界面处孔压为零。对于非饱和区,其初始饱和度为0.1,土体弹性模量为250MPa,渗透系数为5.78× 10-5 m/s。计算示意图见图4-13(b),计算参数见表4-2。

表4-2 非饱和土计算参数

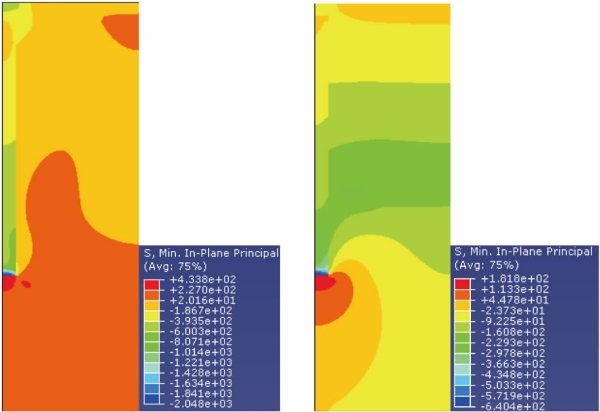

图4-35、图4-36分别为孔压云图与小主应力云图,图4-37为孔压变化曲线。由图可知:注浆初期,两种情况下,孔压变化很快;随着注浆进行,与饱和情形相比,非饱和条件下曲线更早地出现拐点,孔压变化趋于平缓,注浆结束时,非饱和条件下注浆口孔压与饱和条件下注浆口孔压分别是1.367MPa和0.834MPa,非饱和条件下注浆时孔压偏小。两种情况下,主应力云图相差较大:一是应力值峰的不同,饱和条件下为0.433MPa,非饱和条件下为0.18MPa;二是小主应力分布范围不同,与饱和情形相比,非饱和条件下小主应力分布区域有限,由图示大致推断,饱和条件下固化体半径是非饱和情形下的3.45倍。

图4-35 饱和与非饱和下土体孔压云图

图4-36 饱和与非饱和情况下小主应力云图

图4-37 饱和与非饱和情况下孔压变化曲线

图4-38、图4-39分别是非饱和土注浆量与孔压及固化体关系曲线。由图可知:注浆量与孔压呈线性关系,固化体大小与注浆量呈非线性关系增大。与饱和条件下相比,非饱和条件下注浆形成的固化体偏小。

图4-38 非饱和土注浆量与孔压关系曲线

图4-39 非饱和土注浆量与固化体关系曲线

4.3.2 桩土界面劈裂注浆数值模拟

4.3.2.1 计算模型

浆液沿桩土界面渗透的过程可以看成是材料水力致裂过程。本章采用基于断裂力学的方法研究界面材料开裂过程。本构关系采用力-位移关系(Traction-Separation),采用二次组合应力作为起裂准则,裂纹扩展准则采用基于能量法,计算参数:土体及桩体参数同前,桩土界面假定其切向与法向刚度相同均为2.0×103 MPa、切向与法向渗透系数分别为5.78×10-4 m/s、5.78×10-5 m/s。

图4-40 桩土界面注浆模拟示意图

4.3.2.2 注浆过程性状分析

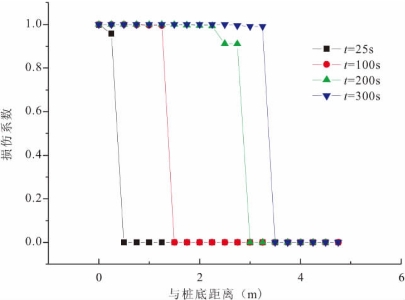

注浆量为0.003m3/s,历时300s。图4-41、图4-42、图4-43分别为不同时间沿界面损伤、孔压及法向应力变化曲线。由图可知:

图4-41 界面损伤随时间变化曲线

(1)注浆过程中,界面损伤长度不断增加,注浆结束时,损伤(开裂)长度约为3.2m。25s对应上升高度为0.25m,100s为1.25m,200s为2.75m,300s为3.25m。

(2)界面孔压在注浆过程中不断增大,但孔压梯度变化不大,说明进入界面的流量均匀。25s、100s、200s、300s对应孔压分别是3.34MPa、4.51MPa、5.19MPa、5.7MPa。

(3)注浆过程中,界面法向应力不断增大,25s、100s、200s、300s对应应力值分别是2.47MPa、3.19MPa、3.44MPa、3.6MPa。

图4-42 界面孔压随时间变化曲线

图4-43 不同时间界面法向应力分布曲线

4.3.2.3 影响因素分析

1)土的饱和性

由图4-44可以看出:一是考虑桩土界面渗透时,固化体形态发生了变化(桩底处红色区域),沿桩侧部分得到了加固;二是加固体大小略有变化,在本例中,由于考虑桩侧注浆时孔压略有增大,加固体有效直径稍有增加。

2)注浆量、破坏应力及断裂能

图4-45、图4-46、图4-47分别是注浆量、界面破坏应力及材料断裂能对浆液在桩土界面上升高度的影响。由图可知:

图4-44 饱和与非饱和的影响

图4-45 注浆量与浆液上升高度关系曲线

图4-46 界面破坏应力与浆液上升高度关系曲线

(1)浆液上升高度随注浆量增加而增加,注浆流量为0.001m3/s、0.002m3/s、0.003m3/s时对应的上升高度分别为0.5m、2.75m、3.25m。

(2)浆液上升高度随界面破坏应力的增大而降低。界面破坏应力为320kPa、500kPa、640kPa时对应的浆液上升高度分别为2.75m、2.25m、0.5m。

(3)断裂能影响界面损伤破坏程度,对界面孔压影响很小。

3)浆液沿桩土界面扩散对注浆的影响

计算结果如图4-48所示,两者孔压变化规律相似。注浆初期,浆液主要是在土体中扩散,两者没有区别,随着压力增加,部分浆液向桩土界面渗透,此时,孔压出现区别,但差值不大。注浆结束时,考虑浆液扩散时孔压为6.52MPa,不考虑时为6.42MPa。

图4-47 材料断裂能与浆液上升高度关系曲线

图4-48 孔压随时间变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。