苏通大桥为取得可靠的工艺参数和设计参数,共进行了4次试桩试验,其中静载试验桩,一期试桩有4根,二期试桩有3根,三期试桩有3根,四期试桩有4根。静载试验试桩的有关参数见表3-1。

表3-1 静载荷试验试桩参数汇总表

场区地质条件概况如下。

3.1.1 南岸

②层亚黏土:冲积成因,灰黄色,可塑。

③层淤泥质亚黏土:浅海-冲积成因,灰色,流塑,夹薄层粉砂。

④层亚黏土:浅海-冲积成因,灰色;上部④-1层,亚黏土,软塑;下部④-2层,亚黏土夹粉砂或与粉砂互层,灰色。④粉砂夹:灰色,饱和,中密。

⑤层:长江冲积成因;⑤-1层,亚黏土,局部为亚黏土与粉砂互层,灰色,中密或软塑状;⑤-2层,粉细砂:灰色,饱和,密实。

⑥层以中粗砂为主:灰色,饱和,密实。

⑦层粉细砂:灰色,饱和,密实。

⑧-1层中砂:灰色,饱和,密实,含少量中细砂及砾砂;⑧-2层细砂:灰色,饱和,密实。

3.1.2 北岸

①层:长江冲积成因;①-1粉砂:灰色,饱和,松散—稍密;①-2亚砂土、亚黏土夹粉砂:灰色,饱和,松散;①-3粉砂,灰色,饱和,中密—密实。

④亚黏土:浅海-冲积成因,灰色,软塑,局部为粉砂与亚黏土互层。

⑤-1层,亚黏土,灰色,饱和,中密,局部密实。

⑤-2层,粉细砂:灰色,饱和,密实。

⑥-1砾砂:灰色,饱和,密实,粒径2~5mm,个别为5~20mm,局部为粗砂。

⑥-2层以中粗砂为主,灰色,饱和,密实,局部为粉细砂。

⑦层粉细砂:灰色,饱和,密实。

⑧-1层中粗砂:灰色,饱和,密实。

3.1.3 苏通大桥静载试验桩注浆情况简介

3.1.3.1 一期试桩桩端注浆情况

S1、S2、S3、N3四根桩均用Φ60mm声测钢管兼作注浆管。注浆施工参数见表3-2。

3.1.3.2 二期试桩桩端注浆情况

表3-2 一期试桩注浆施工参数表

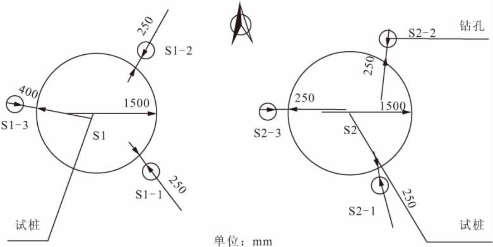

SZ2桩和SZ3桩采用6回路U型注浆管方案(图3-1),端部弯管采用Φ25mm普通钢管,桩身直管由8根Φ25mm钢管和4根Φ60mm声测管(兼用)组成。

图3-1 U型注浆管方案示意图

SZ4试桩采用4回路U型管方案。4个U型回路由8根Φ25mm钢管和桩端弯管组成。注浆施工参数见表3-3。

注浆量与注浆量分配:

(1)注浆量为10t,注浆分3次循环。

(2)注浆量分配:第一循环50%;第二循环30%;第三循环20%。

(3)注浆时间及压力控制:第一循环,每根注浆管压完后,用清水冲洗管路,间隔时间不小于2.5h,不超过3h进行第二循环;第二循环,每根注浆管压完后,用清水冲洗管路,间隔不小于3.5h,不超过6h进行第三循环。

(4)第一循环与第二循环主要考虑注浆量;第三循环以压力控制为主;若注浆压力达到控制压力,并持荷5min,注浆量达到80%亦可。

表3-3 二期载荷试桩注浆施工参数表

3.1.3.3 三期试桩桩端注浆情况

Z2试桩布设4根Φ60mm钢管(同时兼作声测管),端部注浆器采用Φ25mm普通钢管。Z6采用4回路U型管注浆,Z7采用4根声测管直接作为注浆管。注浆施工参数见表3-4。

表3-4 三期载荷试桩注浆施工参数表

3.1.3.4 四期试桩桩端注浆情况

试桩NⅡ-2和NⅡ-3各设3根Φ60mm钢管(同时兼作声测管)和3根Φ25mm普通钢管组成3个U型管循环回路。注浆施工参数见表3-5。

表3-5 注浆参数汇总表

3.1.4 苏通大桥静载试验桩测试结果

3.1.4.1 自平衡静载荷试验原理简介

苏通大桥静载试验采用自平衡试桩法。自平衡测试法利用预埋在桩身的荷载箱进行静载荷试验。试验时,通过地面高压油管对荷载箱内腔施加压力,箱顶与箱底被推开,产生向上与向下的位移,从而调动桩周土的侧阻力与端阻力,直至破坏,其测试原理见图3-2。将桩侧土摩阻力与桩端土阻力以一定方式叠加而得到单桩抗压极限承载力。由于利用所测桩自身的反力来平衡加载力,省去了传统静压试验方法中庞大笨重的加载装置,显著提高了测试技术的效率和精度。

图3-2 自平衡测试法测试原理图

加载采用慢速维持法,各试桩的桩身按土层界面布置钢筋应力计,每个截面对称布置3~4个钢筋应力计。

3.1.4.2 自平衡静载荷试验结果

1)一期试桩自平衡测试结果

由自平衡静载试验得到的荷载箱上部及荷载箱下部的荷载-位移关系曲线见图3-3。由简化转换方法得到的桩顶荷载-沉降关系曲线见图3-4,试桩侧阻力、端阻力及其比例见表3-6。

图3-3 自平衡测试荷载-沉降曲线

2)二期试桩自平衡测试结果

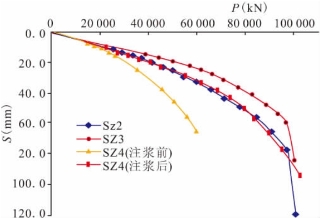

二期试桩对SZ2、SZ3桩进行了注浆后的自平衡载荷试验。SZ4桩埋设了双荷载箱,见图3-5,注浆前对上、下荷载箱均进行了试验,注浆后仅对下荷载箱进行试验。试验得到的荷载箱向上及向下的荷载-位移关系曲线见图3-6、图3-7。由转换方法得到的桩顶荷载-沉降关系曲线见图3-8,桩的极限承载力及注浆前后的承载力对比见表3-7。

图3-4 一期试桩的荷载-沉降曲线

表3-6 试桩侧阻力、端阻力测试值及其占总荷载比例

图3-5 SZ4荷载箱布置示意图

图3-6 SZ2的荷载-沉降曲线

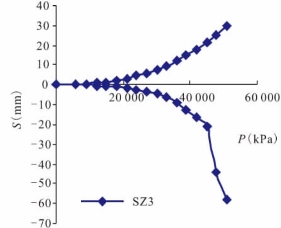

图3-7 SZ3的荷载-沉降曲线

图3-8 SZ4注浆前后的荷载-沉降曲线

图3-9 桩顶荷载-沉降关系曲线

表3-7 桩的极限承载力及构成

3)三期试桩自平衡测试结果

三期试桩对C1-Z2桩、C2-Z6桩和C2-Z7桩进行了注浆后的自平衡载荷试验。试验得到的荷载箱向上及向下的荷载-位移关系曲线见图3-10至图3-12,桩顶荷载-沉降关系见图3-13,桩的极限承载力及构成见表3-8。

图3-10 C1-Z2的荷载-位移关系曲线

图3-11 C2-Z6的荷载-位移关系曲线

图3-12 C2-Z7的荷载-位移关系曲线

图3-13 转换后的桩顶荷载-沉降关系曲线

表3-8 桩的极限承载力及构成

4)四期试桩自平衡测试结果

由自平衡静载测试得到的荷载箱向上及向下的荷载-位移关系曲线见图3-14。桩顶-荷载关系曲线(等效转换曲线)见图3-15。桩的极限承载力及构成见表3-9。

图3-14 荷载箱向上及向下的荷载-位移关系曲线

图3-15 桩顶荷载-位移关系曲线

表3-9 桩的极限承载力及构成

3.1.5 苏通大桥后注浆效果分析

3.1.5.1 注浆前后摩阻力对比

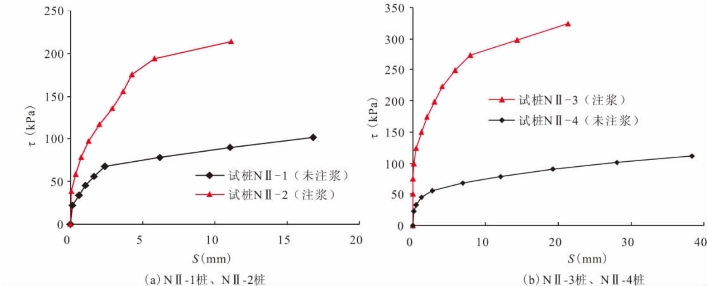

自平衡测试中,荷载箱对上段桩施加一向上的荷载,上段桩产生向上的位移,使桩周土产生向下的侧阻力(负摩阻力)。荷载箱对下段桩施加一向下的荷载,下段桩受力后产生向下的位移,使下段桩的桩周土产生向上的侧阻力,桩端产生向上的端阻力。为比较注浆前后桩的承载特性,对上段桩,取平均摩阻力与平均桩土位移的关系进行分析;对下段桩,结合桩身埋设的钢筋计算测试结果,得出桩侧摩阻力与平均位移的关系。各期试桩的摩阻力与桩土位移的关系见图3-16至图3-18。注浆前后平均摩阻力对比见表3-10。

图3-16 一期注浆前后摩阻力与桩土位移的关系

图3-17 二期试桩下段桩摩阻力与桩土位移的关系

(注浆前后)

图3-18 四期试桩注浆前后摩阻力与桩土位移的关系

表3-10 注浆前后平均摩阻力对比

3.1.5.2 注浆前后桩端阻力对比

根据桩端应力测试结果及自平衡测试数据,可得到各期试桩在注浆前后的桩端阻力-位移曲线,见图3-19至图3-21。注浆前后端阻力对比见表3-11。

3.1.5.3 苏通大桥后注浆效果分析

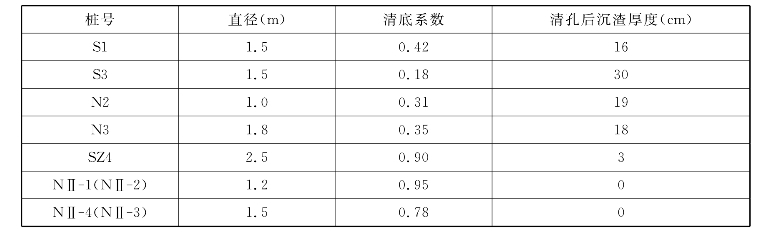

1)沉渣厚度与清底系数

桩的施工工艺因素包括孔壁暴露的时间、孔壁形状、孔底沉渣的厚度(δ)、桩侧泥皮的厚度及性质等,皆对桩的承载产生很大影响,其中沉渣厚度的影响尤为突出。孔底沉渣与泥浆的性能和静止时间有关,在一定的时间间隔内,泥浆的性能越好,沉渣越少;当泥浆性能一定时,时间越长,沉渣越厚,图3-22为二期工艺桩测得的沉渣厚度随时间变化曲线。为衡量孔底沉渣对端阻力的影响,可采用清底系数来表示,清底系数为受沉渣影响的端阻力与原始土层的端阻力之比。表3-12为各期试桩沉渣厚度实测值以及清底系数反算值。由表3-12数据得到的清底系数与沉渣厚度关系见图3-23,两者具有较好的相关性。

图3-19 一期试桩的端阻力-位移曲线

图3-20 二期试桩的端阻力-位移曲线

图3-21 四期试桩的端阻力-位移曲线

表3-11 注浆前后端阻力对比

图3-22 沉渣厚度(δ)随时间(t)变化曲线

表3-12 沉渣厚度与清底系数表

图3-23 清底系数(cb)与沉渣厚度(δ)的关系

清底系数cb与沉渣厚度δ符合以下关系:

cb=0.9247e-0.0544δ

式中:cb为清底系数;δ为沉渣厚度(mm)。

2)注浆效果分析

由于工艺因素具有随机性的特点,使注浆前桩的端阻力及摩阻力的数值表现出很大的不确定性,因而使注浆效果亦表现出较大的离散性,上述实测数据很明显地反映出这一现象。

单从注浆效果来看,进行注浆前后承载性能的对比是合适的。但从定量计算的角度来看,由于存在一个不确定因素——工艺质量的影响,不便进行定量的分析和正确的指导设计。因此,进行注浆效果分析前,有必要先排除工艺因素的影响,使注浆后的承载特性具有一个与土层条件高度相关的可比的参照数据。这一参照数据可采用根据地质勘察报告得出的规范值。

根据《公路桥涵地基基础设计规范》,钻孔桩的极限承载力计算公式为:

![]()

式中:U为桩的周长(m);l为桩的有效长度(m);A为桩底截面积(m2);τP为桩的平均极限摩阻力(kPa);σR为桩端土极限承载力(kPa),σR可按下式计算:

![]()

式中:σ0为桩端土的容许承载力(kPa);h为桩端的埋置深度(m);k2为容许承载力随深度的修正系数;γ2为桩端以上土的容重(kN/m3);λ为修正系数;m0为清底系数。

对无沉渣情况,m0=1,此时反映的是桩端土原始强度。式(3-1-2)主要是针对一般的中短桩提出的,对于大直径超长桩,原始端阻力测试值是否符合这一关系,或在原始端阻力与端阻力计算值之间有多大的差距。这个问题可根据四期试桩结果进行粗略分析。

为消除孔底沉渣对承载力的影响,反映持力层的实际端阻力,并检测桩端后注浆在零沉渣情况下的提高幅度,四期试桩采用了以下措施:①采用扁平钻头来减少对桩端土的扰动;②以“超标PHP泥浆”工艺来实现“桩底零沉渣”和控制泥皮厚度不大于1mm;③改进和完善泥浆净化系统;④清孔后,从桩底注入10m高的鲜浆,将固相颗粒、沉渣阻止在其上。根据两根工艺桩连续6天的观测,实现了孔底沉渣为0的目标。4根试桩经过成孔质量检测,其孔底均实现了零沉渣的目标。根据清底系数的含义,零沉渣情况下的清底系数m0=1。

根据表3-12,两根未注浆桩的清底系数反算值分别为0.95和0.78,实测端阻力均小于计算值,但总体比较接近,为便于分析,不对式(3-1-2)进行修正,以计算值代表原始端阻力,则可得到注浆后各桩对原始端阻力和极限承载力的提高情况,见表3-13。

表3-13 对原始端阻力和极限承载力的提高情况

注:SZ2桩测试间隔短,由取芯结果,底部浆液未完全凝固。

根据测试结果,注浆后极限承载力测试值是注浆前的1.48~2.0倍,注浆后端阻力是注浆前的2.46~7.21倍。

与计算值相比,注浆后极限承载力测试值是未注浆理论计算值的1.28~1.99倍,注浆后端阻力是未注浆理论计算值的0.98~3.87倍。

注浆前,极限承载力测试值是理论计算值的0.76~1.34倍,端阻力测试值是理论计算值的0.18~0.95倍。

3)注浆效果检测与分析

(1)一期试桩检测。一期试桩对S1、S2进行了取芯,取芯孔布置见图3-24。

S1桩初见水泥浆位置从76.8m到80.00m相差较大,水泥浆终了位置从86.00m至87.50m。S2桩初见水泥浆位置从54.20m到54.80m,相差不大,水泥浆终了位置从69.00m至70.80m。水泥浆多以薄层状分布,层厚一般为0.2~0.3cm,个别5~6cm,充填不均匀。初见水泥浆位置和水泥浆终了位置见表3-14。

图3-24 S1、S2试桩取芯孔布置图

表3-14 注浆取芯成果

由于S1桩所取芯样较软,做不了室内抗压试验,故在S2桩3个孔中做了标准贯入试验,经与相同位置对比,贯入击数普遍提高,最大大于20击,最少7击,具体见表3-15至表3-17。

表3-15 S2-1孔标贯对比

表3-16 S2-2孔标贯对比

表3-17 S2-3孔标贯对比

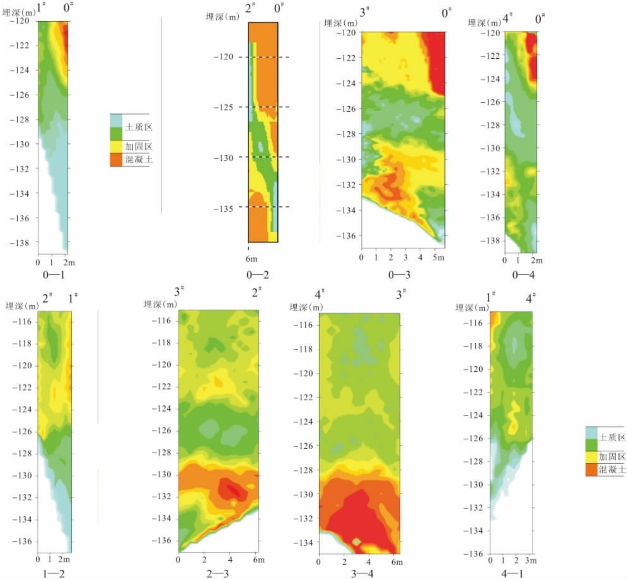

(2)二期试桩检测。SZ2桩共打4个钻孔,分别为1#孔(k-e-0.5)距桩0.5m,2#孔(k-e-1)距桩1.0m,3#孔(k-e-4)距桩4.0m,4#孔(k-e-2)距桩2.0m,见图3-25(a)。实测结果表明,试桩注浆后,水泥浆分布较为集中,在-126m以下只是零星局部分布,大量水泥浆分布于-126m至-120m附近,明显形成了一个向上弧形扩大头型的水泥浆影响区,水泥浆局部可上串至-115m。

图3-25 二期试桩取芯位置布置图

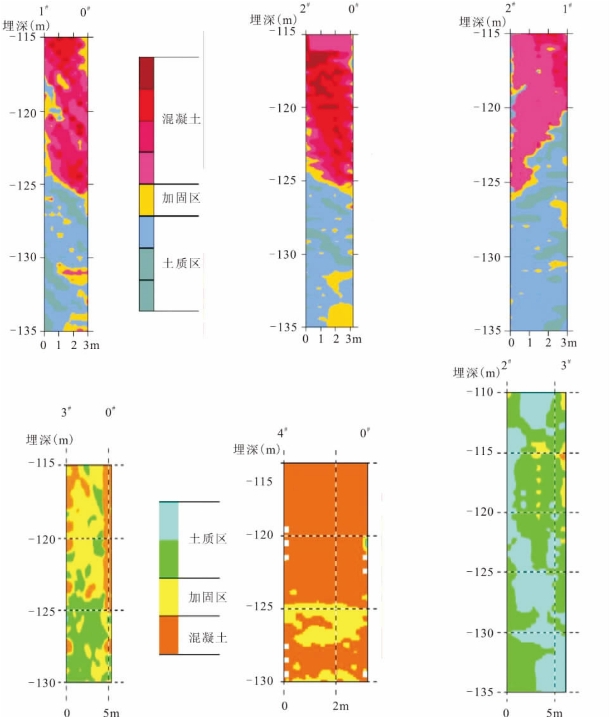

SZ3共打4个钻孔,分别为1#孔(距桩0.5m)、2#孔(距桩1.0m)、3#孔(距桩4.0m)、4#孔(距桩2.0m),见图3-25(b)。实测结果表明,桩长106m,水泥注浆后,向1#、2#、4#孔方向桩侧局部形成扩大头,但向3#孔方向桩侧注浆效果不明显。注浆主要集中于桩底下1m(深107m)以上部位,注浆在桩壁附近上窜高度达10m以上(深96m)。SZ3、SZ2桩的CT扫描图像见图3-26和图3-27。

图3-26 SZ3桩的CT扫描图

4)浆液上升高度理论计算值与检测结果的比较

将有关参数代入第二章有关公式进行计算,则可得各桩的浆液出口压力和浆液上升高度,取注浆过程中的稳定压力,计算结果见表3-18。

浆液在压力作用下沿着桩侧往上返,即使在渗透性强的土层中也是如此,在SZ3桩的CT扫描图像中很清楚地反映出这一点,水泥浆和加固均紧贴着桩身,内层为水泥浆,外层为加固区。浆液在上升过程中,在对桩周土进行挤压的同时,在透水性强的砂土中,还存在渗透现象,但即使在粗砂中,其扩散范围也不超过2m;在渗透性较差的土层中,水泥浆主要存在于紧贴桩身的很小范围内,而由挤密产生的加固区远大于水泥浆存在的范围。

由于桩端出浆口压力在上升过程中逐渐衰减,水泥浆的厚度也随高度增加而逐渐减少。在一期和二期的取芯检测中,取芯钻孔离桩最近的有250mm,最远的有4m,即水泥浆的厚度必须大于250mm才能被取到,故该方法无法确定浆液的准确上升范围。CT扫描只对桩端局部区域进行,也无法确定浆液的准确上升范围,因此检测结果只能作为参考。表3-18为上升高度计算值,除四期外,检测推算值比计算数据明显小。

图3-27 SZ2桩的CT扫描图

表3-18 上升高度计算值

续表3-18

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。