我国船舶建造焊接材料基本实现了国产化,然而仍有部分焊接材料依赖进口,如船厂大型平面分段流水线上的多丝埋弧焊焊丝和焊剂,气电垂直自动焊工艺上的药芯焊丝,双丝MAG焊的焊丝以及建造特种船舶如LNG、LPG船、化学品船等所用的焊接材料。

目前,国内造船采用的各种焊接方法主要涉及焊条、气保护焊丝、埋弧焊丝—焊剂等焊材。随着我国在船舶建造中引进、开发、应用的焊接工艺增多,船用焊材呈现出品种多样化、使用专一化、焊接高效化的特点。

高效焊材在船舶建造中发挥极其重要的作用,因此引起了世界各国的重视。进入21世纪,根据我国造船工业发展的需要,高效焊接材料会有更大的发展空间。

(1)焊条

按照熔敷效率、焊接工艺不同,船体建造主要采用普通手工焊条、高效铁粉焊条及重力焊条。其中普通手工焊条多为低氢碱性焊条,如E4315、E5015系列,分别适用于一般强度和高强度的船体结构钢。高效铁粉焊条通过在焊条药皮中添加铁粉来增加熔敷效率,提高焊接速度,主要用于部件较短的角焊缝。重力焊条由于焊接设备操作简单,一人可同时操控几台,因此,通常适用于平焊位置、角焊缝相对较短且比较集中的结构。

其中,向下立焊焊条:与立向上焊相比,效率提高1~2倍。铁粉焊条:熔敷效率可提高130%~240%,生产效率提高50%以上。重力焊条:采用高效铁粉焊条(一般直径为φ5~φ8mm,长度为550、700、900mm)。

(2)气体保护焊丝

船用气体保护焊丝按制造工艺不同分为实芯焊丝和药芯焊丝。从世界民用船舶建造整体格局来看,CO2气体保护药芯焊丝用量最大,目前国内大中型船厂使用率一般都达到了80%以上。CO2气体保护药芯焊丝按生产用途分为普通药芯焊丝、金属粉芯药芯焊丝、垂直气电焊专用药芯焊丝及其他专用焊丝。

普通药芯焊丝多为碳钢有缝钛型焊丝,适用于强度490MPa级船用钢,此类焊丝熔滴过渡稳定、电弧柔和,飞溅少、易脱渣、焊缝外形光滑,有良好的焊接工艺性能和焊缝力学性能。金属粉芯药芯焊丝具有扩散氢含量低、熔渣量少、比实芯焊丝高10%~30%熔敷速度及较大的电流适用范围等特点,因此,特别适合于机械化和自动化焊接。

世界焊材生产厂商在金属粉芯药芯焊丝研制中可谓是推陈出新,例如日本神钢就开发了40多种。由于金属粉芯药芯焊丝耐油漆性好、有优异的耐气孔性,可以实现高速平角焊,而且有良好抗裂性,所以船厂为了追求焊接效率和质量,已经越来越多推广使用该种焊丝。垂直气电立焊药芯焊丝主要用于船舶建造大合拢阶段船体外板的中厚板对接焊缝,由于采用水冷强迫成型单道焊,焊接热输入量大,因此对焊材韧性要求高,国内已有多家焊材制造企业能够生产满足大热输入气电焊药芯焊丝,但焊缝性能及焊接工艺稳定性方面与国外一流焊材尚有差距。此外,双丝MAG焊及特殊高强钢等专用药芯焊丝已实船应用。

目前我国的药芯焊丝,无论是数量、质量、品种与国外相比均有较大的差距,应大力开发与研究,如碱性药芯焊丝、自保护药芯焊丝、金属型药芯焊丝,以及水下药芯焊丝和不锈钢、耐热钢、耐酸钢、低温钢药芯焊丝等。

(3)埋弧焊材

埋弧焊由于作业环境好,焊接过程稳定,焊缝质量容易保证,一直得到船厂焊工青睐。但由于受焊接位置限制,其仅适合在较长、平直对接焊缝中应用,因此埋弧焊材用量基本维持在船用焊材总量的10%~15%。

船厂使用的埋弧焊方法包括普通单丝埋弧焊、双丝埋弧焊、FAB单面埋弧焊、RF或FCB多丝埋弧焊。从埋弧焊材生产技术分析,焊丝的制造工艺相对简单,焊丝质量主要由钢材原料的化学成分和S、P、O、N等杂质元素含量的控制来保证,而埋弧焊缝质量和性能更多是由焊剂决定的。船用焊剂有熔炼型、烧结型,焊剂实船焊接应用同样需要与相应焊丝配对进行船检认可后才能使用。

随着我国焊接自动化程度的提高,将大力发展多丝MAG焊、垂直立焊、全位置管线MAG焊,以及机器人MAG焊等。无论是实芯焊丝和药芯焊丝,在适应性方面都要进行大量的工作。多丝埋弧焊也将有很大的发展空间,焊丝、焊剂,特别是烧结焊剂需大力发展。单面焊双面成型的各类衬垫在高效焊接中也是不可忽视的。

(4)可持续发展的高效焊材

焊接是污染大户,有强光、噪音,并伴有大量烟尘、飞溅,污染空气和环境,时有职业病的发生。因此,在发展高效焊材的同时,必须考虑可持续发展。根据我国《焊剂与切割安全》GB 9448—88的规定,各类焊接作业的烟尘量≤6mg/m3。然而,实际各工厂的焊接场地均超过此规定,特别是在车间和封闭的容器内,如在船舱内可达38~312mg/m3,碳弧气刨的烟尘量更大,达200~1 300mg/m3。

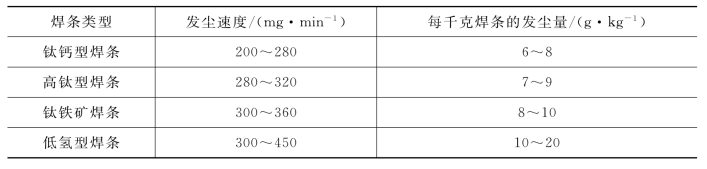

不同焊条的发尘速度及发尘量见表6-6,不同焊材的平均发尘速度及飞溅见表6-7。从表中数据可以看出,高效焊材(实芯及药芯焊丝)发尘量最多,其次是低氢焊条。但各类焊材均超出规定卫生指标。因此,发展各类高效焊材的同时必须降低发尘量,减少飞溅,特别是对碱性低氢焊材来说尤为重要。

日本神钢研制出I系列的药芯焊丝,比同类药芯焊丝发尘量和飞溅量减少30%~40%。这种I系列焊材主要通过调整药芯的组成物,如以MgCO3部分代CaCO3,减少CaF2及K的含量,以及适当减少激烈氧化等(降低钢带的含碳量)。

表6-6 不同焊条的发尘速度及发尘量

表6-7 不同焊材的平均发尘度及飞溅

金属型药芯焊丝,也可减少烟尘及飞溅,并能提高生产率和改善焊接工艺性。采用活性焊丝可以提高焊接电弧的稳定性,减少飞溅。此外采用逆变电源亦可降低飞溅,改善焊缝成型。为了保护焊工的健康,焊接工位应安装通风、洗尘设备,特别是在封闭容器之内焊接的时候。

(5)船舶制造用焊接材料的特点

1)高品质。由于船舶焊接质量优先,要求焊接材料在品质上是必须优先得到保证的,因此焊材在得到船级社认可的情况下,每批次在入厂后还需要进行初步的检测,以验证每批次焊材的质量可靠性,以减少后续无效工作为导向选择较高品质的焊材。如选择操作性能好的焊材减少表面打磨量,自动角焊选择铁粉型焊丝杜绝气孔发生率等。

2)高效率。船舶制造,效率是必须考虑的,因此船厂也会不遗余力地推广高效焊接工艺,配套也就需要引进高效率的焊材,如适用于多丝埋弧焊的焊丝焊剂、适用于大热输入焊接的药芯焊丝、适用于高速焊的角焊焊丝等。

3)低成本。在突出以上两个特点的同时,需要考虑选择低成本的焊材,船舶制造一般都会分阶段进行,因此根据不同阶段的施工特点,可以选择不同品质等级的焊材,通过分级在确保质量的前提下降低公司的生产成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。