一、任务布置

完成如图3-33所示综合零件的加工。零件材料为LY12,毛坯尺寸为80mm×80mm×20mm(长×宽×高)。

图3-33 综合零件图

【知识目标】

(1)熟练掌握尺寸精度控制方法。

(2)掌握简单轮廓零件、钻孔的加工工艺知识及切削用量的选择。

(3)掌握简单轮廓零件程序的编制方法。

【技能目标】

(1)会合理安排加工工艺。

(2)会利用刀具半径补偿控制尺寸精度。

(3)会合理选择量具检测工件。

二、知识链接

利用刀具半径补偿功能可以实现同一程序、同一刀具进行工件的粗、精加工及尺寸精度控制。

(一)刀具半径补偿量计算

刀具半径补偿功能是使刀具中心轨迹偏离编程轮廓一个补偿值D。对尺寸精度控制,应分粗、半精、精加工甚至更多的加工工序来完成。如图3-34所示,加工编程尺寸为L的轮廓,半精加工时,设置刀具半径补偿量为D = r+Δ,在不考虑误差的情况下,刀具中心轨迹偏离轮廓的距离为D= r+Δ ,理论尺寸应为L1 =L+2Δ(如图3-34中细实线表示)。而实际上,在加工过程存在一定的加工误差(机床刚性、传动系统、刀具等影响),实际测得L1′的尺寸有如下三种情况:

(1)当L1 ′>L1时,则刀具半径补偿误差Δ′=(L1-L1 ′)/2为负值,说明补偿过大。

(2)当L1 ′<L1时,则刀具半径补偿误差Δ′=(L1-L1 ′)/2为正值,说明补偿过小。

(3)当L1 ′=L1时,则刀具半径补偿误差Δ′=0。

在精加工时,应根据半精加工计算结果,调整刀具半径补偿量为D=r+Δ′,再进行轮廓精加工。

图3-34 刀具半径补偿量计算

例 加工如图3-34所示75mm × 75mm轮廓,其公差为+0.03,立铣刀为φ 16mm,精加工余量单边为0.2mm。在半精加工时,若测得轮廓实际尺寸L1′为75.46mm,按轮廓尺寸公差带中差来完成尺寸加工,则精加工时,刀具半径补偿量应设置为多少?

解:已知刀具半径为r=8mm,精加工单边余量Δ=0.2mm,尺寸公差中差T=0.015,轮廓实际尺寸L1 ′ =90.46mm。

可知,半精加工后,理论尺寸L1 =L+2Δ=75+2 × 0.2=75.4mm,刀具半径补偿误差Δ′=(L1-L1 ′)/2=(75.4-75.46)/2=-0.03。

所以,精加工时,设置刀具半径补偿量D=r+Δ′+T/2

=8+(-0.03)+0.015/2

=7.9775(mm)≈7.98(mm)。

三、工艺分析

(一)加工工艺分析

1.结构分析

该零件主要完成75mm×75mm、55mm×55mm异形凸台,30mm×30mm内方、φ 32mm内圆、12mm×30mm内键槽,8mm×30mm凸台键的铣削加工以及2×φ6mm钻孔,轮廓较多,但加工相对简单。

2.精度分析

由图3-33可知,轮廓尺寸精度在IT7级左右,需要进行粗加工、半精加工和精加工。对于未注公差尺寸,加工精度按IT14加工,只需粗、精加工工序完成。工件上表面作为加工时测量基准表面粗糙度为Ra3.2μm,需精铣该表面。

3.加工刀具分析

根据零件加工结构和精度分析,选用φ50面铣刀进行工件表面加工,φ16、φ8、φ6立铣刀对轮廓进行加工,φ2.5A型、φ6麻花钻进行孔加工。

4.零件装夹方式分析

根据零件加工要求,使用机用精密平口钳直接装夹零件的方式。

(二)加工工艺文件

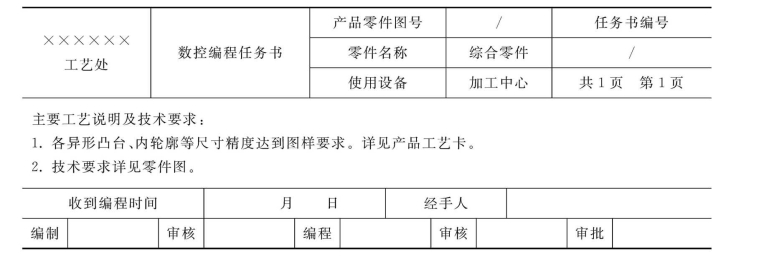

1.数控编程任务书

数控编程任务书如表3-65所示。

表3-65 数控编程任务书

2.零件安装方式

数控加工工件安装和工件坐标系设定卡参照表3-11所列。

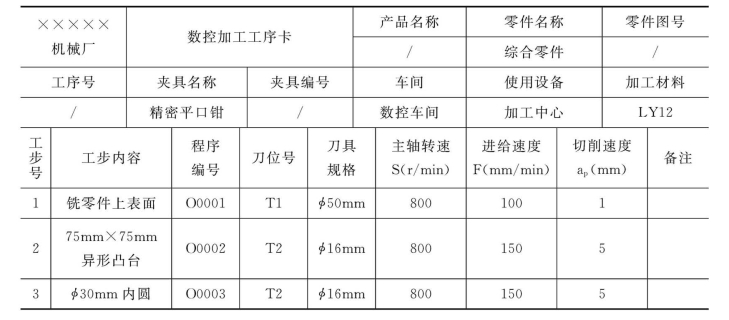

3.数控铣削加工工序

数控铣削加工一次性完成切削加工,其数控加工工序参照表3-66所列。

表3-66 数控加工工序卡

4.数控铣削加工刀具

使用φ50mm面铣刀,φ16mm、φ8mm、 φ6mm立铣刀,φ6mm麻花钻及中心钻完成该零件的加工。其数控刀具明细表及数控刀具卡参照表3-67所列。

表3-67 数控刀具明细表及数控刀具卡

5.刀具运行轨迹

编程尺寸比较简单,由图3-33就可以直接得到。机床刀具运行轨迹如表3-68所示。

表3-68 机床刀具运行轨迹

6.程序编制

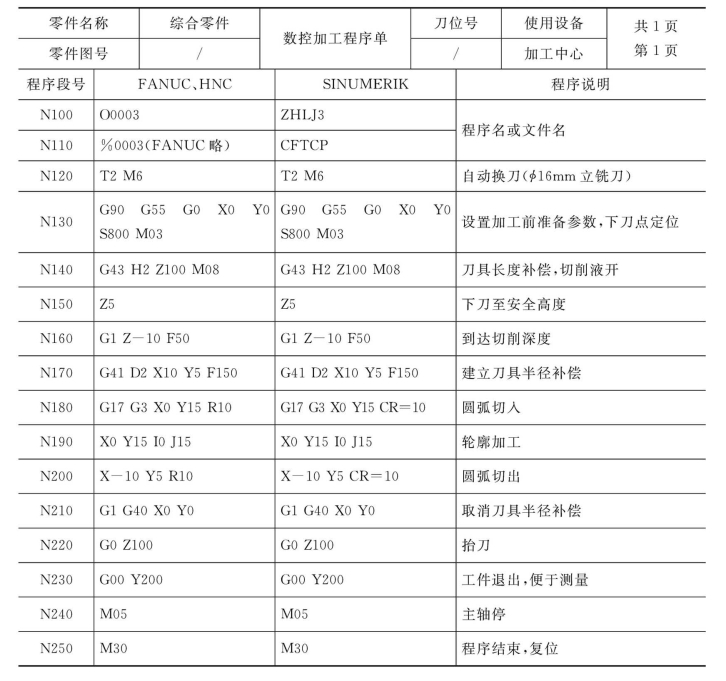

此综合零件编程以加工中心的编程为例,FANUC、 SINUMERIK和HNC系统综合零件75mm×75mm异形凸台加工程序卡如表3-69所示,铣平面程序与任务一直线槽上表面加工相同,以手动换刀加工。

表3-69 FANUC、SINUMERIK和HNC系统综合零件75mm×75mm异形凸台加工程序卡

FANUC、SINUMERIK和HNC系统综合零件φ30mm内圆加工程序卡如表3-70所示。

表3-70 FANUC、SINUMERIK和HNC系统综合零件φ30mm内圆加工程序卡

FANUC、 SINUMERIK和HNC系统综合零件55mm×55mm异形凸台加工程序卡如表3-71所示。

表3-71 FANUC、SINUMERIK和HNC系统综合零件55mm×55mm异形凸台加工程序卡

FANUC、 SINUMERIK和HNC系统综合零件12mm×30mm内键槽加工程序卡如表3-72所示。

表3-72 FANUC、SINUMERIK和HNC系统综合零件12mm×30mm内键槽加工程序卡

FANUC、SINUMERIK和HNC系统综合零件8mm×30mm凸台键加工程序卡如表3-73所示。

表3-73 FANUC、SINUMERIK和HNC系统综合零件8mm×30mm凸台键加工程序卡

FANUC、 SINUMERIK和HNC系统综合零件30mm×30mm内方加工程序卡如表3-74所示。

表3-74 FANUC、SINUMERIK和HNC系统综合零件30mm×30mm内方加工程序卡

FANUC、 SINUMERIK和HNC系统中心孔加工程序卡,如表3-75所列。

表3-75 FANUC、SINUMERIK和HNC系统中心孔加工程序卡

四、技能实训

1.实训准备

根据工艺方案设计要求以及项目任务要求,给出综合零件加工工具、量具、刃具等准备清单,参照表3-76所列。

表3-76 综合零件加工工具、量具、刃具准备清单

2.加工准备、程序输入、模拟加工、自动加工、结束准备参照任务一的直线槽操作步骤。

五、质量评价

根据各自实训结果,按照项目评分表对加工零件进行质量评价。评分表如表3-77所示。

表3-77 综合零件评分表

六、常见问题解析

(1)设置工件坐标系偏置时,应与编程工件坐标系一致。

(2)设置好各把刀具的长度补偿。

(3)注意刀具半径补偿的合理设定,防止过切。

(4)注意利用刀具半径补偿进行零件轮廓粗精加工时的余量计算。

(5)使用内外测千分尺测量时,注意其读数。

七、巩固训练

完成如图3-35所示综合零件二的加工。零件材料为LY12,毛坯尺寸为80mm×80mm×20mm,综合零件二评分表如表3-78所列。

图3-35 综合零件二

表3-78 综合零件二评分表

思考与练习

1.简述刀具半径补偿的方法。

2.完成图3-35所示零件加工程序的编制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。